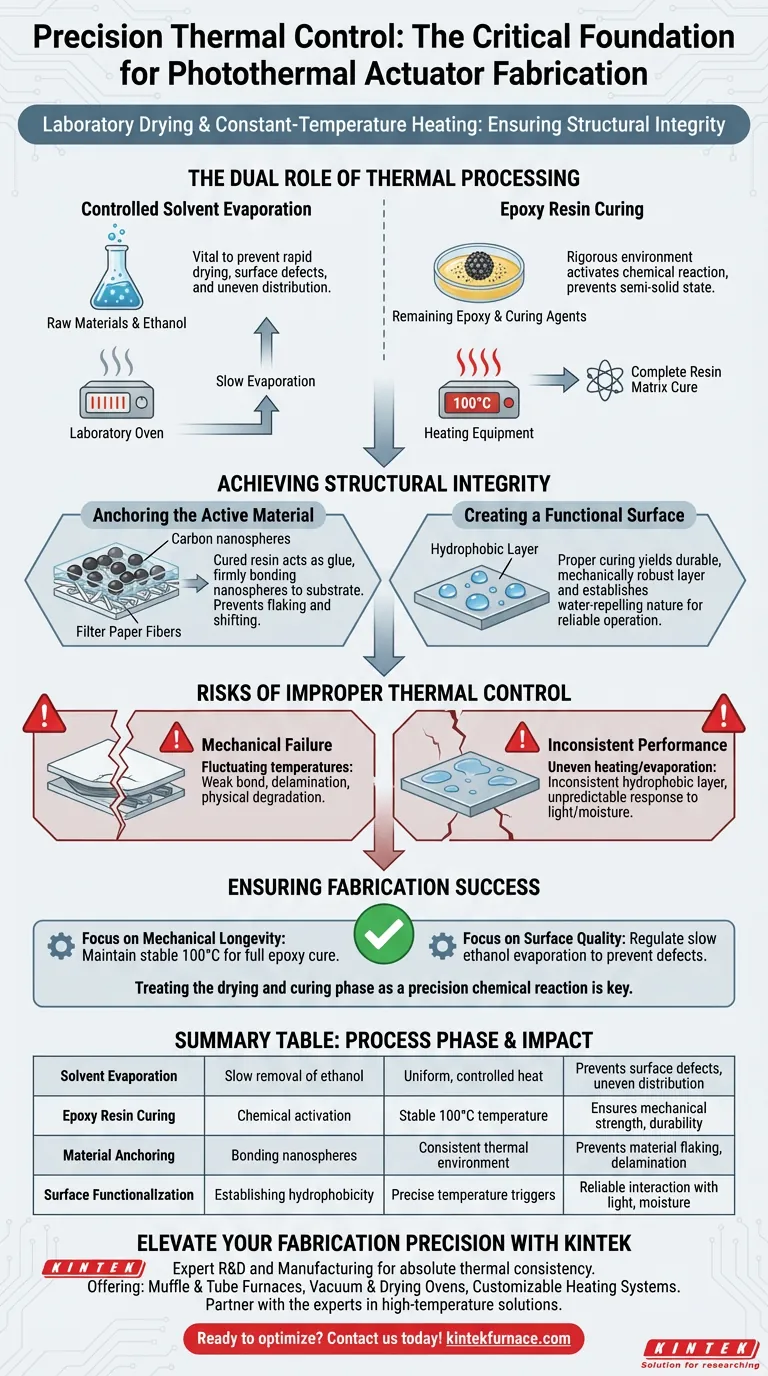

Labor-Trocknungs- und Konstanttemperatur-Heizgeräte bilden die entscheidende Grundlage für die strukturelle Integrität bei der Herstellung photothermischer Aktuatoren. Diese Geräte erfüllen gleichzeitig zwei wesentliche Funktionen: Sie treiben die kontrollierte, langsame Verdampfung von Lösungsmitteln wie Ethanol voran und bieten die präzise thermische Umgebung, die zur Härtung von Epoxidharzen erforderlich ist. Ohne diese kontrollierte Erwärmung würde das Gerät nicht die für den Betrieb erforderliche mechanische Festigkeit aufweisen.

Der Erfolg eines photothermischen Aktuators beruht auf der Umwandlung flüssiger chemischer Komponenten in eine feste, einheitliche Struktur. Präzise thermische Regelung ist der Katalysator, der Kohlenstoffnanokugeln am Substrat fixiert und sicherstellt, dass das Gerät sowohl langlebig als auch hydrophob ist.

Die doppelte Rolle der thermischen Verarbeitung

Kontrollierte Lösungsmittelverdampfung

In den Anfangsstadien der Herstellung werden die Rohmaterialien oft in Lösungsmitteln wie Ethanol suspendiert.

Labortrockenschränke werden verwendet, um die langsame Verdampfung dieser Lösungsmittel zu bewirken.

Diese kontrollierte Entfernung ist entscheidend, um ein schnelles Trocknen zu verhindern, das zu Oberflächenfehlern oder einer ungleichmäßigen Materialverteilung führen könnte.

Epoxidharzhärtung

Nachdem das Lösungsmittel entfernt wurde, benötigen die verbleibenden Epoxidharze und Härter einen spezifischen thermischen Auslöser zur Aktivierung.

Die Heizgeräte halten eine strenge Umgebung aufrecht – typischerweise um 100°C –, um diese chemische Reaktion zu ermöglichen.

Diese spezifische Temperatur stellt sicher, dass die Harzmatrix vollständig aushärtet und nicht in einem halbfesten oder klebrigen Zustand verbleibt.

Erreichung der strukturellen Integrität

Verankerung des aktiven Materials

Das Hauptziel des thermischen Härtungsprozesses ist die Schaffung einer robusten mechanischen Verbindung.

Das ausgehärtete Harz wirkt als Klebstoff und verankert Kohlenstoffnanokugeln fest an den Fasern des Filterpapiersubstrats.

Dies verhindert, dass sich das aktive photothermische Material während der Bewegung des Aktuators ablöst oder verrutscht.

Schaffung einer funktionellen Oberfläche

Über das Zusammenhalten der Materialien hinaus bestimmt der Heizprozess die Oberflächeneigenschaften des Aktuators.

Richtig ausgehärtetes Harz ergibt eine mechanisch haltbare Schicht, die wiederholtem Gebrauch standhält.

Darüber hinaus ist dieser Prozess für die Etablierung der hydrophoben (wasserabweisenden) Natur der photothermischen Schicht verantwortlich, was oft für die Interaktion des Geräts mit seiner Umgebung entscheidend ist.

Risiken einer unsachgemäßen thermischen Regelung

Mechanisches Versagen

Wenn die Härtungstemperatur schwankt oder das erforderliche Ziel von 100°C nicht erreicht wird, bildet die Harzmatrix kein starkes Netzwerk.

Dies führt zu einer schwachen Bindung zwischen den Kohlenstoffnanokugeln und den Filterpapierfasern.

Unter diesen Bedingungen wird der Aktuator wahrscheinlich Delamination oder physische Degradation während des Betriebs erleiden.

Inkonsistente Leistung

Wenn die Lösungsmittelverdampfung nicht kontrolliert wird oder die Erwärmung ungleichmäßig ist, kann die hydrophobe Schicht Inkonsistenzen aufweisen.

Dies kann zu unvorhersehbaren Reaktionen auf Licht oder Feuchtigkeit führen und die Präzision des Aktuators beeinträchtigen.

Sicherstellung des Herstellungserfolgs

Um die Leistung Ihrer photothermischen Aktuatoren zu maximieren, priorisieren Sie die Präzision bei Ihren thermischen Verarbeitungsschritten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Langlebigkeit liegt: Stellen Sie sicher, dass Ihre Geräte eine stabile Temperatur von 100°C aufrechterhalten können, um die Epoxidharzmatrix vollständig auszuhärten und die Nanokugeln zu verankern.

- Wenn Ihr Hauptaugenmerk auf Oberflächenqualität liegt: Nutzen Sie die Geräte, um die langsame Verdampfung von Ethanol zu regulieren und Defekte durch schnelles Trocknen zu vermeiden.

Die Behandlung der Trocknungs- und Härtungsphase als präzise chemische Reaktion und nicht als einfacher Trocknungsschritt ist der Schlüssel zur Herstellung zuverlässiger, leistungsstarker Aktuatoren.

Zusammenfassungstabelle:

| Prozessphase | Hauptfunktion | Schlüsselanforderung | Auswirkung auf das Endgerät |

|---|---|---|---|

| Lösungsmittelverdampfung | Langsame Entfernung von Ethanol | Gleichmäßige, kontrollierte Wärme | Verhindert Oberflächenfehler und ungleichmäßige Verteilung |

| Epoxidharzhärtung | Chemische Aktivierung der Harzmatrix | Stabile Temperatur von 100°C | Gewährleistet mechanische Festigkeit und Haltbarkeit |

| Materialverankerung | Verbindung von Nanokugeln mit dem Substrat | Konstante thermische Umgebung | Verhindert Materialablösung und Delamination |

| Oberflächenfunktionalisierung | Herstellung der Hydrophobizität | Präzise Temperaturschwellenwerte | Zuverlässige Interaktion mit Licht und Feuchtigkeit |

Verbessern Sie Ihre Herstellungpräzision mit KINTEK

Die erfolgreiche Entwicklung photothermischer Aktuatoren hängt von absoluter thermischer Konsistenz ab. Bei KINTEK verstehen wir, dass selbst geringfügige Temperaturschwankungen die strukturelle Integrität und Leistung Ihres Geräts beeinträchtigen können.

Unterstützt durch exzellente F&E und Fertigung bietet KINTEK eine umfassende Palette von Laborgeräten, darunter:

- Muffel- und Rohröfen für die Hochtemperatur-Materialsynthese.

- Vakuum- und Trockenschränke für präzise Lösungsmittelverdampfung und Epoxidhärtung.

- Anpassbare Heizsysteme, die auf Ihre spezifischen Labor- oder Industrieanforderungen zugeschnitten sind.

Stellen Sie sicher, dass Ihre Aktuatoren maximale mechanische Langlebigkeit und funktionale Zuverlässigkeit erreichen. Arbeiten Sie mit den Experten zusammen, die sich auf präzise Hochtemperaturlösungen für Forscher und Hersteller gleichermaßen spezialisiert haben.

Bereit, Ihren Herstellungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Mingshan Wen, Fuquan Xiong. Photothermal Performance of Lignin-Based Nanospheres and Their Applications in Water Surface Actuators. DOI: 10.3390/polym16070927

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum sind Aluminiumoxid-Tiegel und Pulverpulver für das Sintern von LLZO notwendig? Hohe Ionenleitfähigkeit sicherstellen

- Welche Materialanforderungen gelten für ein Quarzboot in APVT? Sicherstellung des Wachstums von hochreinem Sb2Se3-Nanodraht

- Was sind die Vorteile der Verwendung eines Labor-Vakuumtrockenschranks für modifizierte ZnO-Nanomaterialien? Schutz der Nano-Integrität

- Warum wird ein abgedeckter Porzellantiegel zur Kalzinierung von Aktivkohle verwendet? Sichern Sie Ihre hochwertige Kohleausbeute

- Welche chemischen Beständigkeitseigenschaften sollten bei Aluminiumoxid-Keramikofenrohren überprüft werden? Gewährleistung der Hochtemperatur-Haltbarkeit

- Wie tragen ein Drei-Stutzen-Tuner und ein Gleitschieber zur mikrowellengestützten carbothermischen Reduktion bei? Maximierung der Energieeffizienz

- Was ist die Funktion eines Hochdruck-Edelstahlautoklaven? Meistere die hydrothermale Synthese von Nanomaterialien

- Warum ist die Ultraschallreinigung mit Aceton vor der thermischen Oxidation erforderlich? Gewährleistung perfekter Edelstahlhaftung