Der Hauptvorteil der Verwendung eines Labor-Vakuumtrockenschranks für modifizierte ZnO-Nanomaterialien ist die Erhaltung hitzeempfindlicher chemischer Bindungen durch Niedertemperaturverarbeitung. Durch die Schaffung einer Unterdruckumgebung senkt der Ofen den Siedepunkt von Reinigungslösungsmitteln erheblich. Dies ermöglicht eine schnelle, gründliche Trocknung bei moderaten 60 °C, verhindert die thermische Zersetzung empfindlicher Citralmoleküle und stellt sicher, dass die pH-responsive Leistung des Materials intakt bleibt.

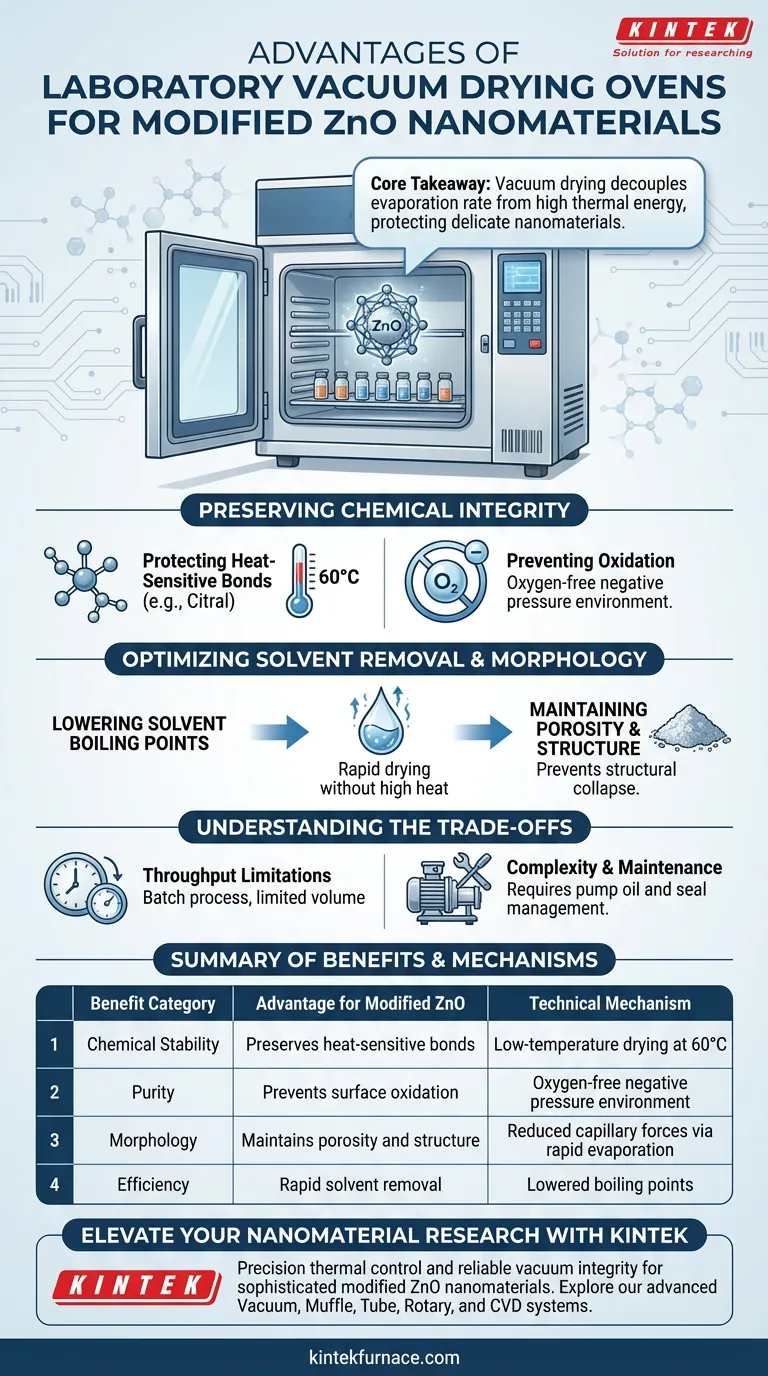

Kernbotschaft Die Vakuumtrocknung entkoppelt die Verdampfungsrate von hoher thermischer Energie, sodass Sie hartnäckige Lösungsmittel entfernen können, ohne empfindliche Nanomaterialien destruktiver Hitze auszusetzen. Dieser Prozess schützt die chemische Funktionalität von Oberflächenmodifikationen und verhindert gleichzeitig Oxidation.

Erhaltung der chemischen Integrität

Die kritischste Herausforderung bei der Verarbeitung modifizierter Nanomaterialien ist die Entfernung von Lösungsmitteln, ohne die Oberflächenmodifikation selbst zu zerstören.

Schutz hitzeempfindlicher Bindungen

Modifiziertes ZnO enthält oft organische Moleküle wie Citral, um spezifische Funktionalitäten wie pH-Reaktivität zu erreichen. Diese Moleküle sind von Natur aus hitzeempfindlich.

Die Unterwerfung dieser Materialien unter Standard-Hochtemperaturtrocknung kann die kovalenten Bindungen abbauen, die den Modifikator mit dem Nanopartikel verbinden. Durch die Verwendung eines Vakuumofens können Sie bei etwa 60 °C arbeiten, einer Temperatur, die für diese organischen Bindungen sicher ist, und dennoch eine schnelle Lösungsmittelverdampfung erreichen.

Verhinderung von Oxidation

Standard-Trockenöfen setzen Materialien erhitzter Luft aus, was oxidative Reaktionen beschleunigen kann.

Eine Vakuumumgebung entfernt effektiv Sauerstoff aus der Kammer. Dies verhindert die potenzielle Oxidation der Nanomaterialoberfläche oder des organischen Modifikators und stellt sicher, dass die chemische Zusammensetzung während der Trocknungsphase stabil bleibt.

Optimierung der Lösungsmittelentfernung und Morphologie

Über die chemische Konservierung hinaus bietet der physikalische Mechanismus der Vakuumtrocknung deutliche strukturelle Vorteile für Nanomaterialien.

Senkung der Siedepunkte von Lösungsmitteln

Die Vakuumumgebung reduziert den atmosphärischen Druck um die Probe. Diese physikalische Veränderung senkt den Siedepunkt gängiger Lösungsmittel wie Wasser oder Ethanol erheblich.

Dies ermöglicht eine kräftige Verdampfung von Lösungsmitteln bei Temperaturen weit unter ihren Standard-Siedepunkten. Sie erzielen eine "harte Trocknung" ohne die "harte Hitze", die typischerweise Phasenänderungen oder strukturelle Schäden verursachen würde.

Aufrechterhaltung von Porosität und Struktur

Während das Hauptziel für modifiziertes ZnO der Schutz chemischer Bindungen ist, hilft die Vakuumtrocknung auch bei der Erhaltung der physikalischen Morphologie.

Die schnelle Verdampfung unter Vakuum hilft, den strukturellen Kollaps zu verhindern, der oft durch längere Exposition gegenüber Kapillarkräften während der langsamen Lufttrocknung verursacht wird. Dies hilft, die lockere, poröse Beschaffenheit des Pulvers zu erhalten, was für nachfolgende Verarbeitungsschritte wie Mahlen oder Formen unerlässlich ist.

Verständnis der Kompromisse

Obwohl die Vakuumtrocknung für hitzeempfindliche Nanomaterialien überlegen ist, bringt sie im Vergleich zur Standard-Wärmetrocknung spezifische betriebliche Überlegungen mit sich.

Durchsatzbeschränkungen

Die Vakuumtrocknung ist inhärent ein Batch-Prozess. Im Gegensatz zu Fließband- oder kontinuierlichen Lufttrocknern muss die Kammer für jeden Zyklus versiegelt, evakuiert und wieder unter Druck gesetzt werden. Dies begrenzt das Volumen des Materials, das Sie in einem bestimmten Zeitraum verarbeiten können.

Komplexität und Wartung

Das System erfordert eine Vakuumpumpe und perfekt abgedichtete Kammern, um zu funktionieren. Dies führt Variablen wie die Wartung von Pumpenöl, die Integrität der Dichtungen und die Verwaltung von kondensierten Lösungsmitteldämpfen ein, was mehr Aufmerksamkeit vom Bediener erfordert als ein einfacher Konvektionsofen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie diese Technologie korrekt auf Ihr Projekt anwenden, beachten Sie die folgenden spezifischen Empfehlungen.

- Wenn Ihr Hauptaugenmerk auf der funktionalen Leistung liegt: Priorisieren Sie das Vakuumniveau, um die Temperaturen bei oder unter 60 °C zu halten und sicherzustellen, dass die pH-responsive Citralmodifikation chemisch aktiv bleibt.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Morphologie liegt: Verwenden Sie das Vakuum, um die Lösungsmittelentfernung zu beschleunigen, den Kapillarkollaps zu verhindern und eine lockere, poröse Pulverstruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Reinheit liegt: Verlassen Sie sich auf die Vakuumumgebung, um Sauerstoff auszuschließen und Oberflächenoxidation zu verhindern, die elektrochemische oder katalytische Eigenschaften beeinträchtigen könnte.

Durch den Ersatz von thermischer Intensität durch Druckreduzierung stellen Sie sicher, dass die hochentwickelte Chemie Ihrer modifizierten Nanomaterialien die Verarbeitungsstufe intakt übersteht.

Zusammenfassungstabelle:

| Nutzenkategorie | Vorteil für modifiziertes ZnO | Technischer Mechanismus |

|---|---|---|

| Chemische Stabilität | Erhält hitzeempfindliche Bindungen (z. B. Citral) | Niedertemperaturtrocknung bei 60 °C |

| Reinheit | Verhindert Oberflächenoxidation | Sauerstofffreie Unterdruckumgebung |

| Morphologie | Erhält Porosität und Struktur | Reduzierte Kapillarkräfte durch schnelle Verdampfung |

| Effizienz | Schnelle Lösungsmittelentfernung | Gesunkene Siedepunkte von Wasser/Ethanol |

Erweitern Sie Ihre Nanomaterialforschung mit KINTEK

Präzision ist von größter Bedeutung bei der Verarbeitung hochentwickelter modifizierter ZnO-Nanomaterialien. Bei KINTEK verstehen wir, dass der Schutz hitzeempfindlicher chemischer Funktionalität eine überlegene thermische Kontrolle und eine zuverlässige Vakuumintegrität erfordert.

Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK fortschrittliche Vakuum-, Muffel-, Rohr-, Rotations- und CVD-Systeme, die alle an Ihre individuellen Laboranforderungen angepasst werden können. Ob Sie pH-responsive Citralbindungen erhalten oder Oberflächenoxidation verhindern möchten, unsere Hochtemperaturöfen bieten die stabilen, kontrollierten Umgebungen, die Ihre Forschung erfordert.

Bereit, Ihren Trocknungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Yanan Fan, Yongheng Zhu. Research on pH-responsive antibacterial materials using citral-modified zinc oxide nanoparticles. DOI: 10.1093/fqsafe/fyae010

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Wie reguliert ein präziser Massendurchflussregler (MFC) das Argon-Trägergas, um das Wachstum von WS2-Nanosheets zu beeinflussen?

- Welche Schlüsselfunktionen erfüllen hochfeste Graphitformen? Optimierung des Erfolgs des Heißpresssinterns von Al2O3/TiC

- Warum wird ein Heizmagnetrührer für die Säureaktivierung von Zeolithen verwendet? Präzision bei der thermischen und kinetischen Steuerung

- Wie stellt eine hochpräzise Laborhydraulikpresse die strukturelle Konsistenz sicher? Beherrschung von Keramik-Grünkörpern

- Welche entscheidende Rolle spielt der Vakuumfilter in einem Vakuumdestillationssystem für Abfallmagnesium? Der wesentliche Schutz für Ihre Vakuumpumpe

- Was ist die Funktion eines Vakuumampulle bei der Synthese von ZnGeP2? Gewährleistung von Reinheit und chemischer Stabilität

- Welche Rolle spielen die Stockbarger-Methode und vakuumversiegelte Quarzampullen beim Wachstum von NaCl:Li- und KCl:Na-Kristallen?

- Was sind die Vorteile der verbesserten Umwälzwasser-Vakuumpumpe? Kosten sparen und grün werden in Ihrem Labor