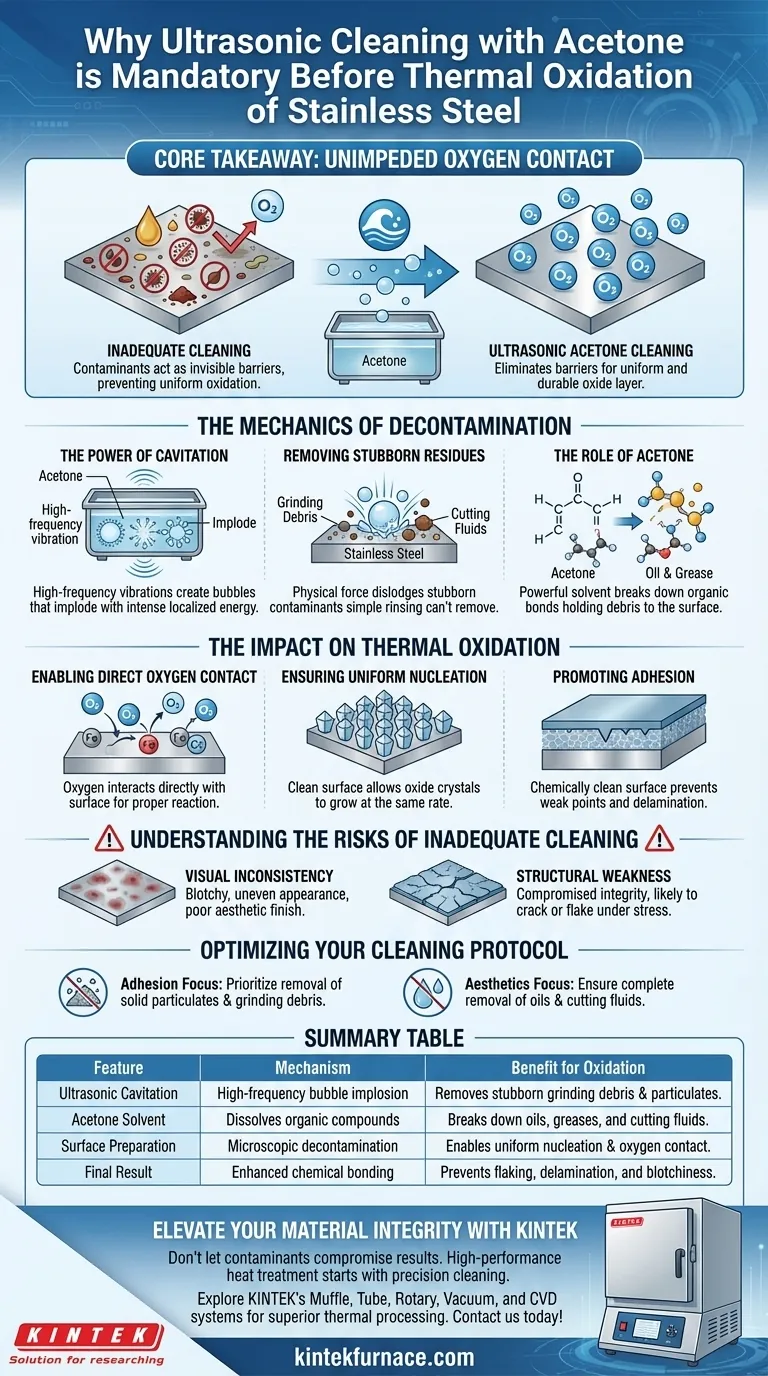

Die Ultraschallreinigung mit Aceton ist der zwingend erforderliche vorbereitende Schritt, der sicherstellt, dass die Edelstahloberfläche mikroskopisch rein ist, bevor sie in einen Hochtemperaturofen gelangt. Durch die Nutzung von Hochfrequenzschwingungen zur Erzeugung von Kavitation entfernt dieser Prozess aggressiv Schneidflüssigkeiten, Öle und organische Rückstände, die andernfalls den Sauerstoff daran hindern würden, mit dem Metall zu reagieren, und gewährleistet so eine gleichmäßige und haltbare Oxidschicht.

Kernbotschaft Die thermische Oxidation beruht auf einem ungehinderten Kontakt zwischen Sauerstoff und dem Metallsubstrat. Die Ultraschallreinigung mit Aceton beseitigt unsichtbare Barrieren – wie Öle und Schleifrückstände –, die den Keimbildungsprozess stören und die Bildung von fleckigen, schlecht haftenden oder ästhetisch fehlerhaften Oxidfilmen verhindern.

Die Mechanik der Dekontamination

Die Kraft der Kavitation

Der Kern dieser Reinigungsmethode ist der Kavitationseffekt. Hochfrequenzschwingungen wandern durch das Aceton und erzeugen Millionen von mikroskopisch kleinen Blasen, die sich schnell ausdehnen und implodieren.

Entfernung hartnäckiger Rückstände

Wenn diese Blasen gegen die Edelstahloberfläche kollabieren, setzen sie intensive lokale Energie frei. Diese physikalische Kraft löst hartnäckige Verunreinigungen wie Schleifrückstände und Schneidflüssigkeiten, die durch einfaches Spülen nicht entfernt werden können.

Die Rolle von Aceton

Aceton wirkt als starkes Lösungsmittel für organische Materialien. Es löst Öle und Fette und bricht die chemischen Bindungen auf, die Schmutzpartikel an der Metalloberfläche halten.

Die Auswirkungen auf die thermische Oxidation

Ermöglichung des direkten Sauerstoffkontakts

Damit die thermische Oxidation funktioniert, muss Sauerstoff direkt mit dem Eisen und Chrom auf der Edelstahloberfläche interagieren. Jede verbleibende Öl- oder Schmutzschicht wirkt als Isolator oder Barriere.

Gewährleistung einer gleichmäßigen Keimbildung

Die Qualität des Oxidfilms hängt von einer gleichmäßigen Keimbildung ab. Wenn die Oberfläche sauber ist, beginnen die Oxidkristalle mit der gleichen Geschwindigkeit über das gesamte Stück zu wachsen.

Förderung der Haftung

Eine chemisch saubere Oberfläche ermöglicht es dem Oxidfilm, fest mit dem Substrat zu verbinden. Verunreinigungen an der Grenzfläche schaffen Schwachstellen, die zu schlechter Haftung und möglicher Delamination führen.

Verständnis der Risiken einer unzureichenden Reinigung

Visuelle Inkonsistenz

Wenn Verunreinigungen auf der Oberfläche verbleiben, beeinträchtigen sie das Wachstum des Oxidfilms. Dies führt zu einem fleckigen, ungleichmäßigen Aussehen anstelle einer hochwertigen dekorativen Oberfläche.

Strukturelle Schwäche

Verunreinigungen, die unter oder innerhalb der Oxidschicht eingeschlossen sind, beeinträchtigen deren Integrität. Ein auf einer schmutzigen Oberfläche gewachsener Film reißt oder blättert unter Belastung eher ab.

Optimierung Ihres Reinigungsprotokolls

Um die hochwertigsten Ergebnisse bei Ihrem thermischen Oxidationsprozess zu erzielen, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf Haftung liegt: Priorisieren Sie die Entfernung von festen Partikeln und Schleifrückständen, da diese physische Lücken zwischen dem Metall und der Oxidschicht erzeugen.

- Wenn Ihr Hauptaugenmerk auf Ästhetik liegt: Stellen Sie die vollständige Entfernung von Ölen und Schneidflüssigkeiten sicher, da selbst ein dünner organischer Film Verfärbungen und ungleichmäßige Oxidationsraten verursacht.

Die Langlebigkeit und Schönheit einer thermischen Oxidationsbeschichtung wird nicht im Ofen bestimmt, sondern in der Reinigungswanne, die ihr vorausgeht.

Zusammenfassungstabelle:

| Merkmal | Mechanismus | Nutzen für die Oxidation |

|---|---|---|

| Ultraschallkavitation | Hochfrequente Blasenimplosion | Entfernt hartnäckige Schleifrückstände & Partikel |

| Aceton-Lösungsmittel | Löst organische Verbindungen auf | Bricht Öle, Fette und Schneidflüssigkeiten auf |

| Oberflächenvorbereitung | Mikroskopische Dekontamination | Ermöglicht gleichmäßige Keimbildung & Sauerstoffkontakt |

| Endergebnis | Verbesserte chemische Bindung | Verhindert Abblättern, Delamination und Fleckenbildung |

Verbessern Sie Ihre Materialintegrität mit KINTEK

Lassen Sie nicht zu, dass Oberflächenverunreinigungen Ihre Ergebnisse der thermischen Oxidation beeinträchtigen. Bei KINTEK verstehen wir, dass eine Hochleistungs-Wärmebehandlung lange vor dem Schließen der Ofentür beginnt. Gestützt auf fachkundige F&E und Präzisionsfertigung bieten wir eine vollständige Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen an, die alle vollständig an Ihre spezifischen Forschungs- oder Industrieanforderungen angepasst werden können.

Ob Sie eine überlegene Oxidhaftung oder eine makellose ästhetische Oberfläche anstreben, unsere Hochtemperatur-Laböfen liefern die thermische Präzision, die Ihre Projekte erfordern. Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung für Ihr Labor zu finden und erfahren Sie, wie die Expertise von KINTEK Ihren Arbeitsablauf optimieren kann.

Visuelle Anleitung

Referenzen

- T. Borowski, Bogusława Adamczyk‐Cieślak. Wear and Corrosion Resistance of Thermally Formed Decorative Oxide Layers on Austenitic Steel. DOI: 10.3390/met15070707

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist die Funktion von Labor-Pressen und Stahlformen? Maximierung der Reaktionskinetik bei der Oxidverarbeitung

- Wie unterstützt ein elektromechanischer Vibrator die Brennstoffzufuhr? Verbesserung der Stabilität der Kohle- und Biomasseverbrennung

- Welche Rolle spielt ein Massendurchflussregler (MFC) bei der plasenbasierten Aluminiumreduktion? Präzise Steuerung für hohe Ausbeuten

- Was sind die Hauptgründe, warum Aluminiumoxid-Ofenrohre leicht brechen? Vermeiden Sie kostspielige Ausfälle mit Expertentipps

- Wie wirkt sich die Wahl von Keramikschmelztiegeln mit hoher Reinheit auf Glasphantome aus? Optische Präzision beim Sintern freischalten

- Was sind die sekundären Funktionen von hochreinen Graphitformen? Erschließung fortschrittlicher Sinterfähigkeiten

- Welche Rolle spielen vakuumversiegelte Quarzrohre bei der Synthese von Bi0.4Sb1.6Te3? Gewährleistung von Reinheit und präziser Stöchiometrie

- Was ist die Hauptfunktion des transparenten Quarzrohrs in der Floating-Zone-Technik? Optische & Atmosphärische Kontrolle