Das vakuumversiegelte Quarzrohr fungiert als primäre Kontrollbarriere zur Aufrechterhaltung der chemischen Integrität während der Hochtemperatursynthese von Bi0.4Sb1.6Te3. Durch die Isolierung des rohen Wismuts (Bi), Antimons (Sb) und Tellurs (Te) in einer streng sauerstofffreien Umgebung ermöglicht das Rohr, dass die Materialien bei 1273 K schmelzen, ohne atmosphärischer Kontamination oder Massenverlust ausgesetzt zu sein.

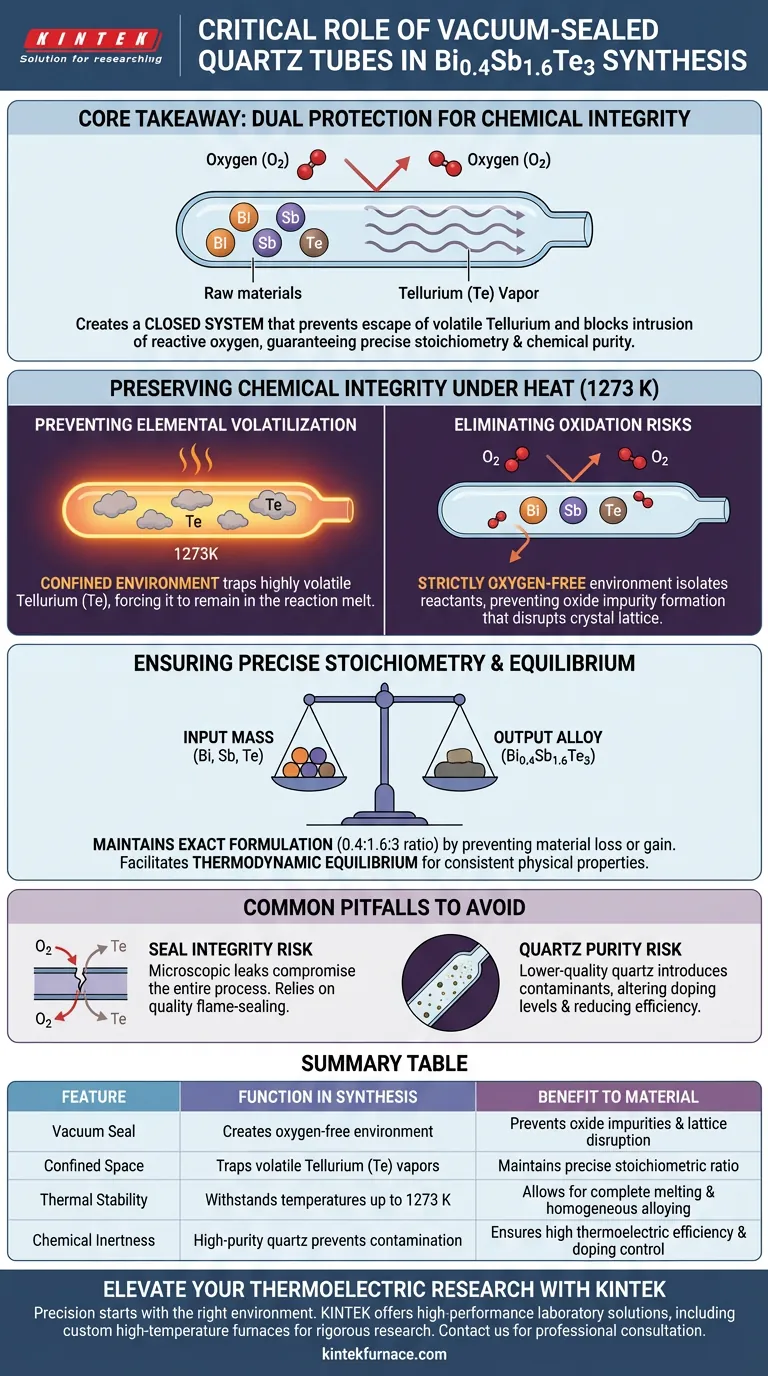

Kernbotschaft Die entscheidende Funktion des Quarzrohrs besteht darin, ein geschlossenes System zu schaffen, das gleichzeitig die Entweichung von flüchtigem Tellur verhindert und das Eindringen von reaktivem Sauerstoff blockiert. Dieser doppelte Schutz ist der einzige Weg, um das präzise stöchiometrische Verhältnis und die chemische Reinheit zu gewährleisten, die für die effektive Funktion des Materials als thermoelektrischer Halbleiter erforderlich sind.

Chemische Integrität unter Hitze bewahren

Verhinderung der elementaren Verflüchtigung

Die Synthese von $Bi_{0.4}Sb_{1.6}Te_3$ erfordert das Schmelzen von Rohmaterialien bei extrem hohen Temperaturen, insbesondere um 1273 K.

Bei dieser extremen thermischen Belastung werden bestimmte Elemente der Verbindung, insbesondere Tellur (Te), hochgradig flüchtig und neigen zur Verdampfung.

Das vakuumversiegelte Quarzrohr schafft eine geschlossene Umgebung, die diese Dämpfe einfängt. Dies verhindert, dass das Tellur aus dem System entweicht, und zwingt es, Teil der Reaktionsschmelze zu bleiben.

Eliminierung von Oxidationsrisiken

Wismut, Antimon und Tellur sind luftempfindlich und können sich leicht zersetzen, wenn sie während des Erhitzens Sauerstoff ausgesetzt sind.

Das Quarzrohr bietet eine strikt sauerstofffreie Umgebung und isoliert die Reaktanten von der äußeren Atmosphäre.

Diese Isolierung ist entscheidend, um die Bildung von Oxidverunreinigungen zu verhindern, die das Kristallgitter stören und die elektronische Leistung der fertigen Legierung beeinträchtigen würden.

Sicherstellung einer präzisen Stöchiometrie

Aufrechterhaltung der exakten Formulierung

Die thermoelektrische Leistung wird durch das exakte Verhältnis der Elemente bestimmt, bekannt als Stöchiometrie.

Wenn das flüchtige Tellur entweichen könnte oder wenn Sauerstoff mit dem Wismut reagieren würde, würde sich das Endverhältnis von der beabsichtigten $Bi_{0.4}Sb_{1.6}Te_3$-Formel entfernen.

Die versiegelte Umgebung stellt sicher, dass die Eingangsmasse der Ausgangsmasse entspricht, wodurch die korrekte chemische Zusammensetzung der resultierenden Legierung garantiert wird.

Herstellung eines thermodynamischen Gleichgewichts

Über den einfachen Schutz hinaus ermöglicht die stabile Umgebung eine langfristige Verarbeitung.

Die durch das Quarzrohr bereitgestellte Isolierung ermöglicht es dem Material, Hochtemperatur-Glühprozesse ohne Degradation zu durchlaufen.

Dies erleichtert die Bildung einer homogenen Legierung, die den wahren thermodynamischen Gleichgewichtszustand des Materials darstellt, was für konsistente physikalische Eigenschaften unerlässlich ist.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko der Dichtheitsintegrität

Obwohl das Quarzrohr robust ist, stellt die Vakuumdichtung einen einzigen Ausfallpunkt dar.

Selbst ein mikroskopisch kleiner Leck kann genügend Sauerstoff eindringen lassen, um die Oberfläche der Schmelze zu oxidieren oder Tellurdampf entweichen zu lassen.

Daher hängt die Wirksamkeit dieser Methode vollständig von der Qualität des Flammenversiegelungsprozesses und dem anfänglich angelegten Vakuumdruck ab.

Quarzreinheit und Inertheit

Nicht alle Quarzrohre sind gleich; das Rohr selbst muss chemisch inert gegenüber der Schmelze sein.

Hochreiner Schmelzquarz ist erforderlich, um sicherzustellen, dass keine Verunreinigungen aus dem Behälter in die Reaktion eindringen.

Quarz geringerer Qualität könnte Verunreinigungen einführen, die die Dotierungsniveaus des Halbleiters verändern und dessen thermoelektrische Effizienz negativ beeinflussen.

Die richtige Wahl für Ihr Ziel treffen

Um Hochleistungs-Thermoelektrika herzustellen, müssen Sie das Quarzrohr als aktiven Bestandteil Ihres Syntheseprotokolls behandeln.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Priorisieren Sie eine robuste Dichtung, um die Verflüchtigung von Tellur zu verhindern, da selbst geringe Verluste das $Bi_{0.4}Sb_{1.6}Te_3$-Verhältnis verändern werden.

- Wenn Ihr Hauptaugenmerk auf hoher Phasreinheit liegt: Stellen Sie sicher, dass die anfängliche Vakuumumgebung absolut (sauerstofffrei) ist, um das Risiko der Oxidbildung während der 1273 K Schmelze vollständig zu eliminieren.

Das Quarzrohr ist nicht nur ein Behälter; es ist das grundlegende Werkzeug, das die Physik der Reaktion stabilisiert.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Bi0.4Sb1.6Te3 Synthese | Nutzen für das Material |

|---|---|---|

| Vakuumdichtung | Schafft eine sauerstofffreie Umgebung | Verhindert Oxidverunreinigungen und Gitterstörungen |

| Geschlossener Raum | Fängt flüchtige Tellur (Te) Dämpfe ein | Aufrechterhaltung eines präzisen stöchiometrischen Verhältnisses (0,4:1,6:3) |

| Thermische Stabilität | Hält Temperaturen bis zu 1273 K stand | Ermöglicht vollständiges Schmelzen und homogenes Legieren |

| Chemische Inertheit | Hochreiner Quarz verhindert Kontamination | Gewährleistet hohe thermoelektrische Effizienz und Dotierungskontrolle |

Erweitern Sie Ihre thermoelektrische Forschung mit KINTEK

Präzision in der Materialssynthese beginnt mit der richtigen Umgebung. KINTEK bietet Hochleistungs-Laborlösungen – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen –, die speziell für die anspruchsvollen Anforderungen der thermoelektrischen Forschung entwickelt wurden.

Ob Sie Bi0.4Sb1.6Te3 synthetisieren oder die nächste Generation von Legierungen entwickeln, unser erfahrenes F&E- und Fertigungsteam bietet anpassbare Hochtemperaturöfen, um absolute chemische Integrität und Prozesswiederholbarkeit zu gewährleisten.

Bereit, überlegene Phasreinheit zu erzielen?

Kontaktieren Sie KINTEK noch heute für eine professionelle Beratung

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie funktionieren Rohröfen? Erzielen Sie präzise thermische Verarbeitung für Ihre Materialien

- Wie bedient man einen Rohrofen? Ein 5-Phasen-Leitfaden für sichere und reproduzierbare Ergebnisse

- Wie funktioniert ein Rohrofen? Präzise Hitze- und Atmosphärenkontrolle meistern

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Wartung