Im Kern ist ein Laborofen das primäre Werkzeug, das bei der Materialherstellung eingesetzt wird, um die kontrollierte thermische Energie bereitzustellen, die erforderlich ist, um Rohmaterialien in neue Substanzen mit spezifischen, wünschenswerten Eigenschaften umzuwandeln. Durch die Ermöglichung grundlegender Prozesse wie Glühen, Sintern, Schmelzen und Kalzinieren ermöglichen Öfen Forschern, die atomare und kristalline Struktur von allem, von fortschrittlichen Keramiken und Metalllegierungen bis hin zu neuartigen Nanomaterialien, präzise zu manipulieren.

Die wahre Funktion eines Ofens bei der Materialherstellung besteht nicht nur darin, Dinge zu erhitzen. Es geht darum, eine hochkontrollierte Umgebung – definiert durch Temperatur, Atmosphäre und Druck – zu schaffen, die diktiert, wie sich Atome anordnen, und somit die endgültigen Eigenschaften und die Leistung des neu geschaffenen Materials bestimmt.

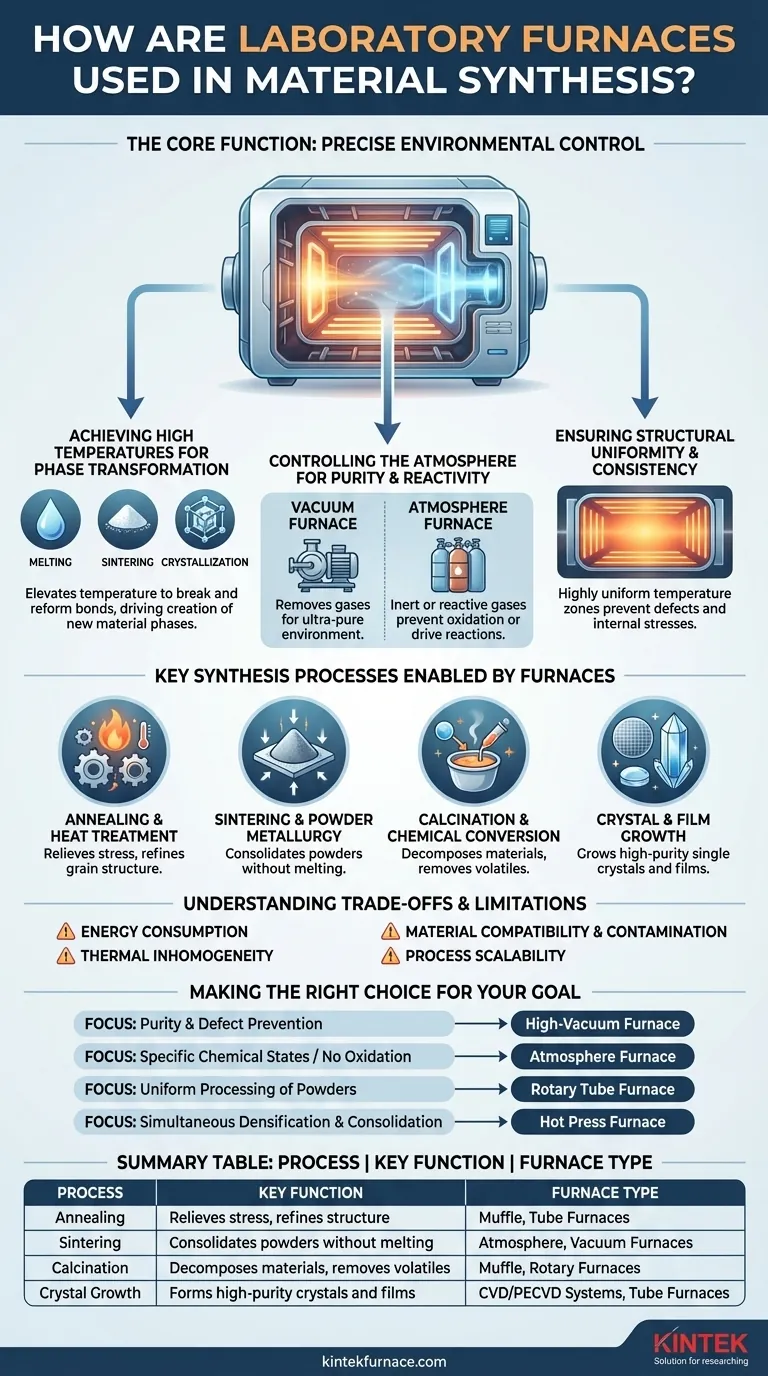

Die Kernfunktion: Präzise Umgebungssteuerung

Der Wert des Ofens liegt in seiner Fähigkeit, eine spezifische, stabile und gleichmäßige Umgebung auf eine Reihe von Vorläufermaterialien anzuwenden. Diese Kontrolle ermöglicht die gezielte Herstellung von Materialien, die unter normalen Bedingungen nicht entstehen würden.

Erreichen hoher Temperaturen für Phasenübergänge

Wärme ist der primäre Katalysator für Veränderungen. Durch die Erhöhung der Temperatur liefern Öfen die Energie, die erforderlich ist, um chemische Bindungen aufzubrechen und neu zu formen, was die Entstehung neuer Materialphasen vorantreibt.

Diese Energie ermöglicht grundlegende Prozesse wie das Schmelzen von Rohkomponenten zu einer homogenen Flüssigkeit, das Sintern von Pulvern zu einer festen Masse oder die Förderung der Kristallisation in eine geordnete Struktur.

Steuerung der Atmosphäre für Reinheit und Reaktivität

Viele Syntheseprozesse scheitern, wenn sie der Umgebungsluft ausgesetzt sind. Die Ofenkammer ermöglicht eine vollständige Kontrolle über die gasförmige Umgebung.

Ein Vakuumofen entfernt atmosphärische Gase, um eine ultrareine Umgebung zu schaffen, was entscheidend ist, um Kontaminationen bei der Synthese reaktiver Materialien wie Supraleiter oder bestimmter Nanomaterialien zu verhindern.

Ein Atmosphärenofen kann mit einem Inertgas (wie Argon oder Stickstoff) gefüllt werden, um unerwünschte Oxidation zu verhindern. Er kann auch mit reaktiven Gasen (wie Wasserstoff oder Sauerstoff) gefüllt werden, um spezifische chemische Reaktionen aktiv voranzutreiben und gewünschte Oxide zu erzeugen oder vorhandene zu reduzieren.

Gewährleistung struktureller Gleichmäßigkeit und Konsistenz

Uneinheitliche Erwärmung erzeugt Temperaturgradienten, die zu Defekten, inneren Spannungen und inkonsistenten Materialeigenschaften führen. Moderne Laboröfen sind so konzipiert, dass sie hochgradig gleichmäßige Temperaturzonen bieten. Diese Konsistenz ist entscheidend für Prozesse wie das Glühen von Siliziumwafern oder das Züchten großer Einkristalle, bei denen ein einziger Defekt das Endprodukt unbrauchbar machen kann.

Schlüsselprozesse der Synthese, die durch Öfen ermöglicht werden

Unterschiedliche Syntheseziele erfordern unterschiedliche, durch Öfen ermöglichte Prozesse. Jeder Prozess nutzt Temperatur und Atmosphäre auf einzigartige Weise, um ein spezifisches strukturelles oder chemisches Ergebnis zu erzielen.

Glühen und Wärmebehandlung

Glühen beinhaltet das Erhitzen eines Materials auf eine bestimmte Temperatur und das anschließende langsame Abkühlen. Dieser Prozess wird verwendet, um innere Spannungen abzubauen, die Weichheit zu erhöhen und die Korngrößenstruktur zu verfeinern, was die Duktilität verbessert und die Sprödigkeit von Metallen und Keramiken verringert.

Sintern und Pulvermetallurgie

Sintern ist der Prozess des Verdichtens und Formens einer festen Materialmasse aus Pulver mithilfe von Wärme, ohne es bis zum Schmelzpunkt zu erhitzen. Es ist unerlässlich für die Herstellung von hochfesten Keramikkomponenten und Präzisionsteilen aus Metall, die in verschiedenen Industrien verwendet werden.

Kalzinierung und chemische Umwandlung

Kalzinierung ist ein thermisches Behandlungsverfahren, das auf Erze und andere feste Materialien angewendet wird, um eine thermische Zersetzung oder einen Phasenübergang herbeizuführen. In der Materialherstellung wird es zur Herstellung aktiver Katalysatoren, haltbarer Pigmente und zum Entfernen flüchtiger Bestandteile aus einer Mischung verwendet.

Kristall- und Filmbildung

In der Halbleiter- und Optoelektronikindustrie sind Öfen für das Züchten hochreiner Einkristalle und das Abscheiden dünner Schichten unverzichtbar. Prozesse wie das epitaktische Wachstum und das Dotieren von Siliziumwafern finden in Spezialöfen zur Herstellung von integrierten Schaltkreisen, LEDs und Solarzellen statt.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist ein Ofen ein komplexes Instrument mit inhärenten Herausforderungen, die bewältigt werden müssen, um eine erfolgreiche Synthese zu gewährleisten.

Energieverbrauch

Das Erreichen und Halten hoher Temperaturen, insbesondere über lange Zeiträume, ist extrem energieintensiv. Die Betriebskosten eines Ofens sind sowohl in Forschungs- als auch in industriellen Umgebungen ein wesentlicher Faktor.

Thermische Inhomogenität

Das Erreichen perfekter Temperaturgleichmäßigkeit ist eine ständige technische Herausforderung. Schon kleine kalte oder heiße Stellen innerhalb der Ofenkammer können zu Defekten, unvollständigen Reaktionen oder ungleichmäßigen Eigenschaften des Endmaterials führen.

Materialverträglichkeit und Kontamination

Die Materialien, aus denen der Ofen selbst konstruiert ist (Heizelemente, Isolierung, Kammerwände), können bei sehr hohen Temperaturen eine Quelle der Kontamination werden. Die Auswahl der richtigen Ofenmaterialien ist entscheidend für die Aufrechterhaltung der Reinheit des synthetisierten Produkts.

Skalierbarkeit des Prozesses

Ein Syntheseprotokoll, das in einem kleinen, hochkontrollierten Laborofen perfekt funktioniert, lässt sich möglicherweise nicht direkt auf einen größeren Industrieofen übertragen. Die Hochskalierung führt oft neue Herausforderungen in Bezug auf Wärmeverteilung und Prozesskontrolle ein.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Syntheseziel bestimmt die Art des Ofens und des Steuerungssystems, das Sie benötigen. Die Wahl ist ein Gleichgewicht zwischen der erforderlichen Prozessumgebung, der Materialverträglichkeit und dem Budget.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Fehlervermeidung liegt: Ein Hochvakuumofen ist unabdingbar, um atmosphärische Kontaminationen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung spezifischer chemischer Zustände oder der Vermeidung von Oxidation liegt: Ein Atmosphärenofen mit präziser Gasmisch- und Durchflussregelung ist Ihr wichtigstes Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Verarbeitung von Pulvern oder Granulaten liegt: Ein Rohrofen (Rotationsrohr) bietet kontinuierliches Mischen und Aussetzen von Hitze und Gasen.

- Wenn Ihr Hauptaugenmerk auf gleichzeitiger Verdichtung und Konsolidierung von Pulvern liegt: Ein Heißpressofen, der hohe Temperatur mit mechanischem Druck kombiniert, ist erforderlich.

Letztendlich ist die Beherrschung der Materialherstellung eine Übung in der Beherrschung der kontrollierten Umgebung des Ofens.

Zusammenfassungstabelle:

| Prozess | Hauptfunktion | Ofentyp |

|---|---|---|

| Glühen | Spannungen abbauen, Struktur verfeinern | Muffel-, Rohröfen |

| Sintern | Pulver ohne Schmelzen verdichten | Atmosphären-, Vakuumöfen |

| Kalzinierung | Materialien zersetzen, flüchtige Stoffe entfernen | Muffel-, Rohröfen |

| Kristallwachstum | Hochreine Kristalle und Filme bilden | CVD/PECVD-Systeme, Rohröfen |

Sind Sie bereit, Ihre Materialherstellung mit Präzision zu verbessern? KINTEK ist spezialisiert auf Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Durch die Nutzung unserer starken F&E und Eigenfertigung bieten wir tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – und gewährleisten Reinheit, Gleichmäßigkeit und Skalierbarkeit für fortschrittliche Keramiken, Metalllegierungen und Nanomaterialien. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor