Die richtige Wartung eines Aluminiumoxid-Ofenrohrs ist entscheidend, um dessen Langlebigkeit und die Reinheit Ihrer experimentellen Ergebnisse zu gewährleisten. Der wichtigste Schritt nach jeder Verwendung ist sicherzustellen, dass das Innere des Rohrs absolut sauber ist und keine Probenrückstände zurückbleiben. Diese sofortige Maßnahme verhindert sowohl chemische Kontaminationen bei zukünftigen Durchläufen als auch die Entstehung lokaler Spannungspunkte, die zu einem Rohrbruch führen können.

Das Kernprinzip der Pflege von Aluminiumoxidrohren geht über die einfache Reinigung hinaus. Die primäre Schwäche des Materials ist seine geringe Beständigkeit gegenüber Thermoschock. Daher wird Langlebigkeit durch die sorgfältige Kontrolle von Heiz- und Kühlraten erreicht, um die Bildung katastrophaler Risse zu verhindern.

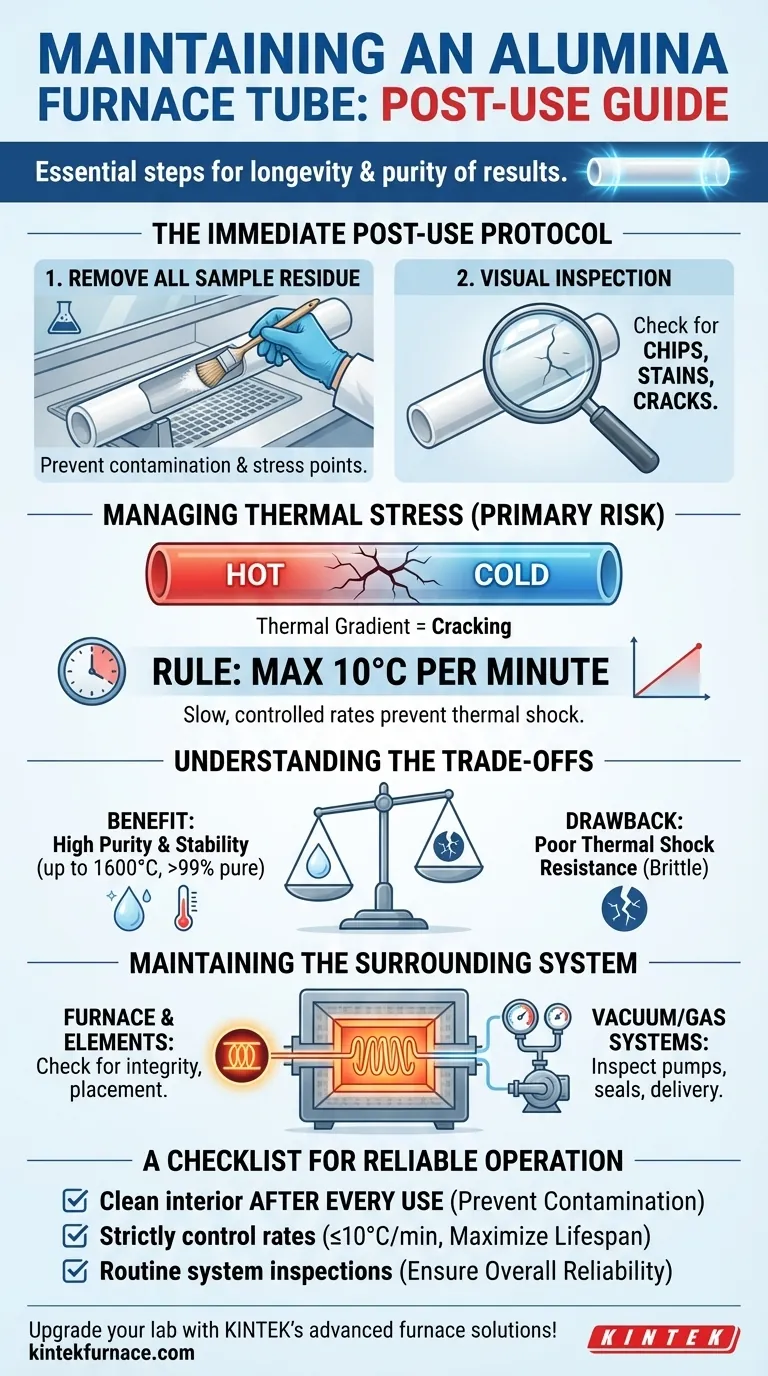

Das sofortige Nachnutzungsprotokoll

Ihr Nachnutzungsverfahren schafft die Grundlage für den nächsten erfolgreichen Betrieb. Es ist ein unverzichtbarer Schritt in einer professionellen Laborumgebung.

Entfernen aller Probenrückstände

Nachdem der Ofen vollständig abgekühlt ist, müssen Sie das Innere des Rohrs reinigen. Jegliches zurückgebliebene Material kann bei hohen Temperaturen mit dem Aluminiumoxid oder der nächsten Probe reagieren und Ihre Ergebnisse beeinträchtigen.

Diese Rückstände können auch Hot Spots oder Spannungskonzentrationen während des nächsten Heizzyklus erzeugen, was das Risiko eines Rohrbruchs erhöht.

Sichtprüfung auf Beschädigungen

Führen Sie nach der Reinigung eine schnelle Sichtprüfung durch. Suchen Sie nach neuen Absplitterungen, Flecken oder Haarrissen. Eine frühzeitige Erkennung von Schäden ermöglicht es Ihnen zu beurteilen, ob das Rohr noch sicher verwendet werden kann oder ausgetauscht werden muss, wodurch ein katastrophales Versagen während eines Hochtemperatur-Laufs verhindert wird.

Management von Wärmespannungen: Der Schlüssel zur Langlebigkeit

Während die Reinigung Kontaminationen verhindert, ist das Management von Wärmespannungen das, was die physische Zerstörung des Rohrs verhindert. Dies ist der häufigste Fehlermodus für hochreine Keramikkomponenten.

Warum Thermoschock das primäre Risiko ist

Aluminiumoxid (Al₂O₃) besitzt eine außergewöhnliche Hochtemperaturstabilität und chemische Inertheit, ist aber eine spröde Keramik. Es biegt sich oder gibt unter Belastung nicht nach.

Schnelle Temperaturänderungen erzeugen einen thermischen Gradienten im Material – das bedeutet, die Innen- und Außenflächen haben unterschiedliche Temperaturen. Diese unterschiedliche Ausdehnung oder Kontraktion erzeugt immense innere Spannungen, die leicht die Festigkeit des Materials übersteigen und zu Rissen führen können.

Einhalten strenger Heiz- und Kühlraten

Um Thermoschock zu vermeiden, müssen Sie stets ein langsames, kontrolliertes Heiz- und Kühlprofil einhalten.

Als Faustregel gilt, dass Heiz- und Kühlraten 10°C pro Minute nicht überschreiten sollten. Für empfindliche Prozesse oder sehr große Rohre ist eine Rate von 5°C pro Minute sogar sicherer. Ein abruptes Öffnen des Ofens bei hohen Temperaturen, um ihn abzukühlen, wird das Rohr mit ziemlicher Sicherheit zerstören.

Der erste Brandzyklus

Für ein brandneues Rohr ist es entscheidend, einen ersten Vorbrand durchzuführen. Dies beinhaltet das langsame Erhitzen des leeren Rohrs (z. B. 5-8°C/min) auf eine hohe Temperatur wie 1300°C und das Halten dieser Temperatur für einen bestimmten Zeitraum, um fertigungsbedingte Spannungen abzubauen.

Die Kompromisse verstehen

Die Wahl von Aluminiumoxid ist eine bewusste technische Entscheidung mit klaren Vorteilen und einem erheblichen Nachteil, den Sie managen müssen.

Der Vorteil: Reinheit und Stabilität

Sie verwenden ein Aluminiumoxidrohr, weil es hochrein (oft >99%) und chemisch inert ist und kontinuierliche Arbeitstemperaturen bis zu 1600°C standhalten kann. Dies stellt sicher, dass das Rohr selbst keine Variable in Ihrem Experiment wird.

Der Nachteil: Inhärente Sprödigkeit

Der Kompromiss für diese Hochtemperaturstabilität ist die geringe Thermoschockbeständigkeit des Materials. Sie tauschen Zähigkeit gegen chemische und thermische Reinheit ein. Die Anerkennung dieser Einschränkung ist grundlegend für die korrekte Verwendung der Ausrüstung.

Wartung des umgebenden Systems

Das Ofenrohr arbeitet nicht isoliert. Der Zustand des gesamten Systems beeinflusst seine Leistung und Lebensdauer.

Gesundheit des Ofens und der Heizelemente

Überprüfen Sie den Ofen selbst regelmäßig. Stellen Sie sicher, dass die Heizelemente intakt und korrekt positioniert sind. Ein defektes oder falsch platziertes Element kann zu ungleichmäßiger Erwärmung führen und gefährliche Hot Spots an Ihrem Aluminiumoxidrohr verursachen.

Integrität des Vakuum- und Gassystems

Wenn Sie ein Vakuum oder eine kontrollierte Atmosphäre verwenden, muss Ihr Wartungsplan die Pumpen, Dichtungen und Gasversorgungssysteme umfassen. Befolgen Sie die Herstellerrichtlinien für Ölwechsel der Pumpe und Dichtungsinspektionen, um eine stabile und reine Betriebsumgebung zu gewährleisten.

Eine Checkliste für den zuverlässigen Betrieb

Um sicherzustellen, dass Ihre Ausrüstung ein zuverlässiges Arbeitsmittel bleibt, passen Sie Ihren Wartungsfokus an Ihr primäres Ziel an.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Kontaminationen liegt: Reinigen Sie das Innere des Rohrs nach jedem Gebrauch gründlich, um alle Probenrückstände zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Rohrlaufzeit liegt: Kontrollieren Sie alle Heiz- und Kühlraten streng und überschreiten Sie niemals 10°C/min, um einen katastrophalen Thermoschock zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der gesamten Systemzuverlässigkeit liegt: Implementieren Sie einen Routineplan zur Inspektion des gesamten Ofens, einschließlich Heizelementen, Dichtungen und Atmosphäre-Kontrollsystemen.

Disziplinierte und konsequente Wartung ist der einzige Weg, Ihre Investition zu schützen und die Integrität Ihrer Arbeit zu gewährleisten.

Zusammenfassungstabelle:

| Wartungsschritt | Schlüsselaktion | Zweck |

|---|---|---|

| Reinigung nach Gebrauch | Alle Probenrückstände entfernen | Verhindert chemische Kontamination und Spannungspunkte |

| Sichtprüfung | Auf Absplitterungen, Flecken oder Risse prüfen | Frühzeitige Erkennung von Schäden zur Vermeidung von Ausfällen |

| Wärmespannungsmanagement | Heiz-/Kühlraten kontrollieren (≤10°C/min) | Verhindert Thermoschock und Rissbildung |

| System-Gesundheitscheck | Ofen, Elemente und Atmosphärensysteme prüfen | Gewährleistet gleichmäßige Erwärmung und stabilen Betrieb |

Verbessern Sie die Leistung Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch hervorragende Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Wartungsprotokolle verbessern und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten