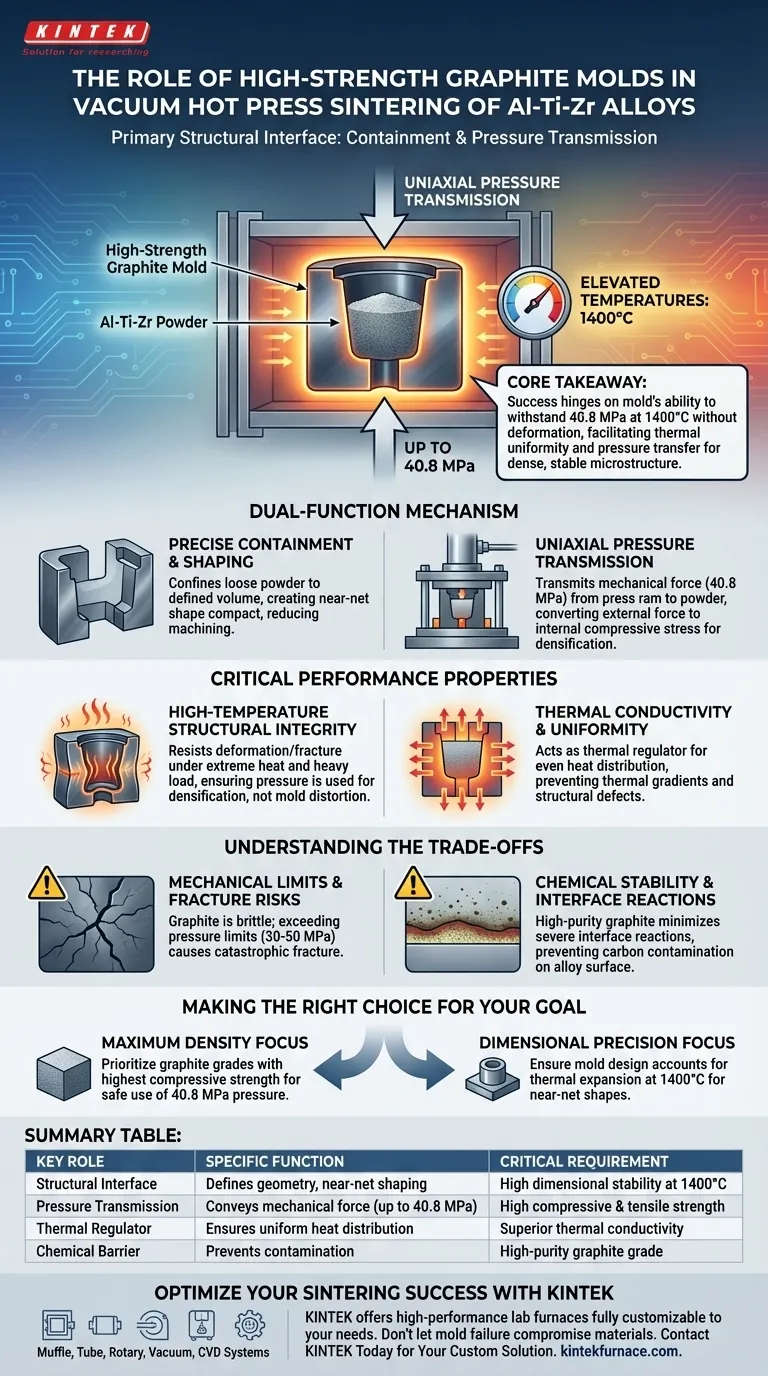

Hochfeste Graphitformen fungieren als primäre strukturelle Schnittstelle beim Vakuum-Heißpressen von Al-Ti-Zr-Legierungen. Ihre Rolle ist zweifach: Sie dienen als Behälter zur Definition der Geometrie der Probe und als Übertragungsmedium für die immense mechanische Kraft, die zur Verdichtung des Pulvers erforderlich ist. Ohne diese speziellen Formen ist es unmöglich, den notwendigen uniaxialen Druck bei erhöhten Sintertemperaturen anzuwenden.

Kernbotschaft Der Erfolg des Sinterns von Al-Ti-Zr-Legierungen hängt von der Fähigkeit der Form ab, spezifischen Extremen standzuhalten – typischerweise 40,8 MPa bei 1400 °C – ohne sich zu verformen. Die Form hält nicht nur das Pulver zurück, sondern erleichtert die thermische Gleichmäßigkeit und den Drucktransfer, die erforderlich sind, um Poren zu beseitigen und eine dichte, stabile Mikrostruktur zu erreichen.

Der duale Funktionsmechanismus

Präzise Eindämmung und Formgebung

Die unmittelbarste Funktion der Graphitform besteht darin, als Formbehälter zu fungieren. Sie schließt das lose Al-Ti-Zr-Pulver in ein definiertes Volumen ein.

Da die Form während des gesamten Prozesses steif bleibt, erzeugt sie ein "Near-Net-Shape"-Kompakt. Dies reduziert den Bedarf an umfangreicher Bearbeitung nach dem Abkühlen der Legierung erheblich.

Uniaxiale Druckübertragung

Beim Vakuum-Heißpressen presst das Hydrauliksystem nicht direkt das Pulver; es presst die Formbaugruppe. Die Form muss diese mechanische Kraft vom Pressenstößel effektiv auf den Pulverkörper übertragen.

Für Al-Ti-Zr-Legierungen beinhaltet dies die Übertragung von Drücken von bis zu 40,8 MPa. Die Form wandelt diese externe hydraulische Kraft in die interne Druckspannung um, die erforderlich ist, um die Pulverpartikel zusammenzudrücken und Hohlräume zu beseitigen.

Kritische Leistungseigenschaften

Strukturelle Integrität bei hohen Temperaturen

Das bestimmende Merkmal dieser Formen ist ihre Fähigkeit, Verformungen oder Brüche unter extremen Bedingungen zu widerstehen. Standardmaterialien würden sich unter der Kombination aus hoher Hitze und hoher Last erweichen oder zerbrechen.

Für diese spezielle Legierung behält die Form ihre Abmessungen und Festigkeit bei Temperaturen um 1400 °C bei. Dies stellt sicher, dass der angewendete Druck zur Verdichtung genutzt wird und nicht zur Verformung der Formwände.

Thermische Leitfähigkeit und Gleichmäßigkeit

Graphit bietet eine ausgezeichnete Wärmeleitfähigkeit, die für die Prozessstabilität unerlässlich ist. Er wirkt als Wärmeregulator und sorgt für eine gleichmäßige Wärmeverteilung über die gesamte Probe.

Dies verhindert thermische Gradienten, die zu ungleichmäßigem Sintern oder mikroskopischen Strukturdefekten führen könnten. Gleichmäßiges Erhitzen ermöglicht es der Al-Ti-Zr-Legierung, durchgängig konsistente Eigenschaften im gesinterten Körper zu erzielen.

Verständnis der Kompromisse

Mechanische Grenzen und Bruchrisiken

Obwohl "hochfest" der Standard ist, ist Graphit von Natur aus spröde. Es gibt eine harte Grenze für den hydraulischen Druck, den die Form aushalten kann, bevor sie katastrophal versagt.

Wenn die Druckanforderungen für eine vollständige Verdichtung die Materialgrenzen der Form überschreiten (oft je nach Güteklasse zwischen 30-50 MPa begrenzt), bricht die Form. Sie müssen den Bedarf an hohem Druck gegen die Zugfestigkeit der verwendeten spezifischen Graphitsorte abwägen.

Chemische Stabilität und Grenzflächenreaktionen

Obwohl generell stabil, kann Graphit bei hohen Temperaturen mit bestimmten Metallpulvern reagieren.

Hochreiner Graphit ist unerlässlich, um als Barriere zu wirken, die schwere Grenzflächenreaktionen minimiert. Die Verwendung von Graphit geringerer Qualität kann zu Kohlenstoffkontamination auf der Oberfläche der Al-Ti-Zr-Legierung führen und die Reinheit des Materials beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihres Al-Ti-Zr-Sinterprozesses zu maximieren, stimmen Sie Ihre Formauswahl auf Ihre spezifischen technischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Priorisieren Sie Graphitsorten mit der höchstmöglichen Druckfestigkeit, um den vollen Druck von 40,8 MPa, der zur Porenbeseitigung erforderlich ist, sicher nutzen zu können.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit liegt: Stellen Sie sicher, dass das Formdesign die Wärmeausdehnung bei 1400 °C berücksichtigt, um Near-Net-Shapes zu erzielen und die Kosten für die Nachbearbeitung nach dem Sintern zu minimieren.

Letztendlich ist die Graphitform nicht nur ein Verbrauchsmaterial, sondern eine aktive Komponente, die die thermischen und mechanischen Grenzen Ihres Sinterprozesses bestimmt.

Zusammenfassungstabelle:

| Schlüsselrolle | Spezifische Funktion | Kritische Anforderung |

|---|---|---|

| Strukturelle Schnittstelle | Definiert die Geometrie der Probe und sorgt für Near-Net-Shaping | Hohe Dimensionsstabilität bei 1400 °C |

| Druckübertragung | Überträgt mechanische Kraft (bis zu 40,8 MPa) zur Verdichtung | Hohe Druck- & Zugfestigkeit |

| Thermischer Regler | Gewährleistet gleichmäßige Wärmeverteilung in der gesamten Legierung | Überlegene Wärmeleitfähigkeit |

| Chemische Barriere | Verhindert Kontamination der Al-Ti-Zr-Mikrostruktur | Hochreine Graphitsorte |

Optimieren Sie Ihren Sintererfolg mit KINTEK

Präzision bei der Herstellung von Al-Ti-Zr-Legierungen erfordert mehr als nur hohe Temperaturen – sie erfordert die richtige thermische und mechanische Umgebung. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere Labor-Hochtemperaturöfen – alle vollständig an Ihre einzigartigen Forschungs- oder Produktionsanforderungen anpassbar.

Lassen Sie nicht zu, dass Formversagen oder thermische Gradienten Ihre Materialien beeinträchtigen. Lassen Sie unsere Experten Ihnen helfen, das ideale System und die ideale Konfiguration auszuwählen, um maximale Dichte und Maßhaltigkeit zu erzielen.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen

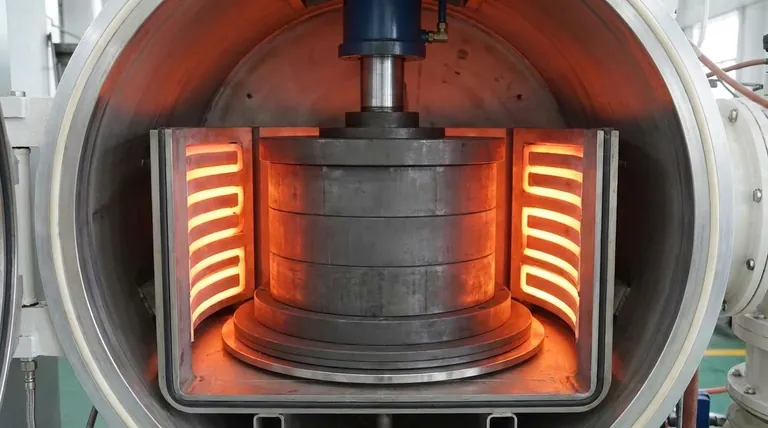

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie wirkt sich eine übermäßige Gasdurchflutungsrate auf das Aluminiumoxid-Ofenrohr aus? Vermeidung von Rissen und Verlängerung der Rohrsystemlebensdauer

- Was ist die Bedeutung der Verwendung eines Vakuum sättigungsgeräts für AAS-Beton? Sicherstellung gültiger Chloridionentests

- Welche typischen Größenbereiche sind für Quarzkolben in Laboröfen erhältlich? Finden Sie Ihre perfekte Passform für Hochtemperaturanwendungen

- Wie beeinflusst ein Stickstoffdüsensystem die Qualität von Bauteilen? Optimierung der Kühlung für strukturelle Integrität

- Welche Vorteile bieten Platintiegel für das Sintern von KCdCl3? Gewährleistung einer reinen, einphasigen Probensynthese

- Warum wird für Schlackengussversuche eine zylindrische Form aus SS400-Stahl verwendet? Erklärt

- Wofür wird ein Laborvakuum verwendet? Beherrschung der Umweltkontrolle für Reinheit und Präzision

- Warum wird ein Präzisions-Trockenschrank mit konstanter Temperatur für BZT-Keramikpulver benötigt? Perfekte Pulverqualität sicherstellen