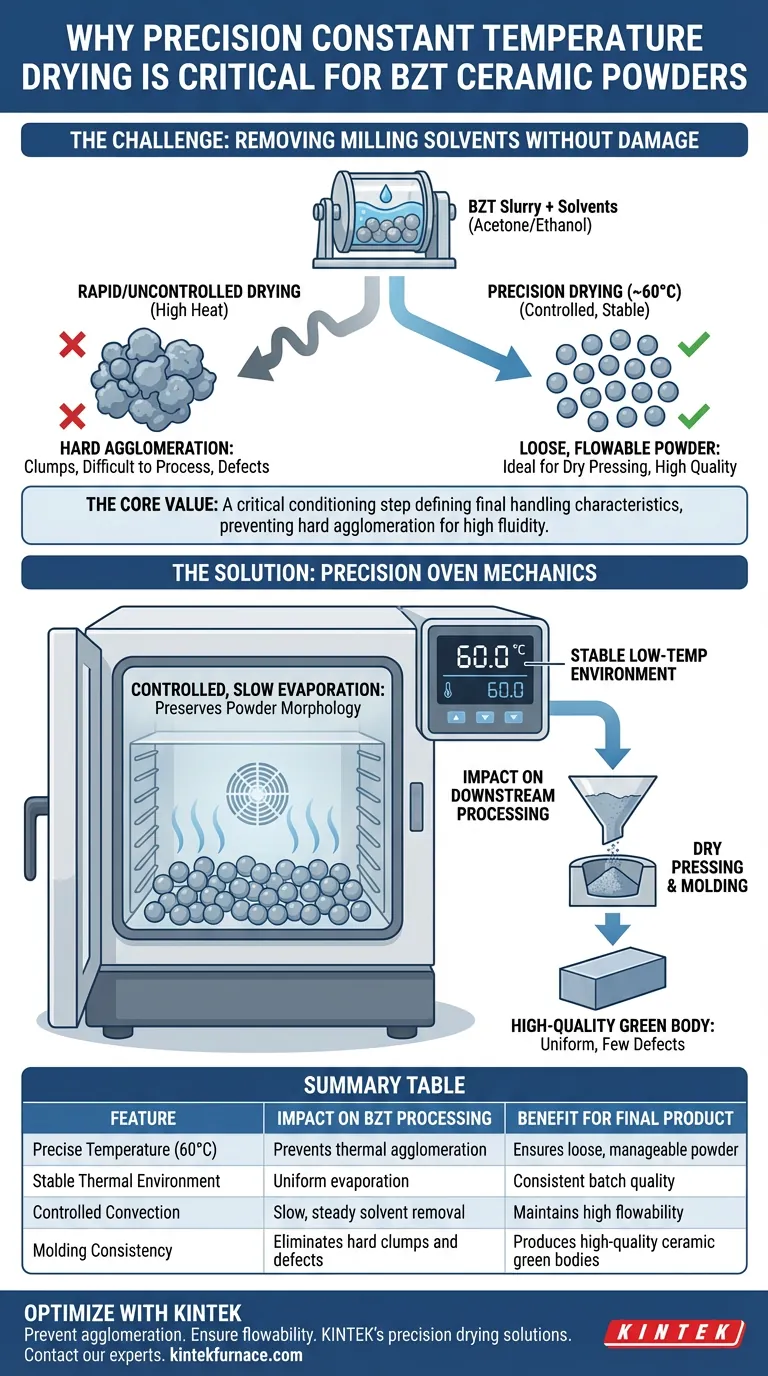

Ein Präzisions-Trockenschrank mit konstanter Temperatur ist unerlässlich, um Verarbeitungslösungsmittel zu entfernen, ohne die physikalische Struktur des Keramikpulvers zu beeinträchtigen. Insbesondere für Bariumzirconiumtitanat (BZT) hält dieses Gerät eine stabile Niedertemperaturumgebung (typischerweise um 60 °C) aufrecht, um Lösungsmittel wie Aceton, die während des Mahlens eingebracht werden, sicher zu verdampfen. Dieser kontrollierte Ansatz ist der einzige Weg, um sicherzustellen, dass das Material locker bleibt und für nachfolgende Fertigungsschritte geeignet ist.

Der Kernwert Die Trocknungsphase dient nicht nur der Verdampfung; sie ist ein entscheidender Konditionierungsschritt, der die endgültigen Handhabungseigenschaften des Pulvers bestimmt. Durch die Vermeidung einer schnellen Verdampfung verhindert der Ofen eine "harte Agglomeration" und stellt sicher, dass das BZT-Pulver die hohe Fließfähigkeit und lockere Konsistenz beibehält, die für ein erfolgreiches Trockenpressen erforderlich sind.

Die Mechanik der kontrollierten Lösungsmittelentfernung

Verwaltung des Mahlmediums

Die Verarbeitung von BZT-Pulvern beinhaltet eine Nassmahlstufe, um die richtige Partikelgröße zu erreichen, oft unter Verwendung von Lösungsmitteln wie Aceton oder wasserfreiem Ethanol.

Thermische Stabilität

Nach Abschluss des Mahlens muss diese Flüssigkeit entfernt werden. Ein Präzisionsofen bietet eine konstante thermische Umgebung. Im Gegensatz zu herkömmlicher Heizung, die schwanken kann, sorgt eine konstante Temperatur dafür, dass das Lösungsmittel während der gesamten Charge mit einer gleichmäßigen, vorhersagbaren Rate verdampft.

Verhinderung von Strukturdegradation

Vermeidung thermischer Agglomeration

Die Hauptgefahr während des Trocknens ist die thermische Agglomeration. Wenn BZT-Schlamm zu schnell oder bei unkontrolliert hohen Temperaturen getrocknet wird, binden sich die Partikel fest zusammen und bilden harte Klumpen.

Erhaltung der Pulvermorphologie

Gemäß den Standardverarbeitungsprotokollen verhindert die Aufrechterhaltung einer Temperatur nahe 60 °C die Bildung dieser harten Klumpen. Diese "sanfte" Trocknungsmethode stellt sicher, dass das vorbehandelte Pulver locker und handhabbar bleibt, anstatt zu einem festen Kuchen zu verschmelzen, der weiter zu verarbeiten schwierig ist.

Auswirkungen auf die nachgelagerte Verarbeitung

Sicherstellung der Fließfähigkeit

Für die nächste Produktionsstufe – typischerweise Trockenpressen und Formen – muss das Pulver wie eine Flüssigkeit fließen. Präzisions-Trocknung erhält diese Fließfähigkeit.

Konsistenz beim Formen

Wenn das Pulver aufgrund schlechter Trocknung Agglomerationen aufweist, lässt es sich nicht gleichmäßig in Formen packen. Durch die Verwendung eines Präzisionsofens stellen Sie sicher, dass das Pulver gleichmäßig ist, was zu einem hochwertigeren Keramik-Grünkörper (dem ungebrannten Objekt) mit weniger inneren Defekten führt.

Verständnis der Kompromisse

Zeit vs. Durchsatz

Der Hauptkompromiss bei der Verwendung eines Präzisions-Trockenschranks mit konstanter Temperatur bei niedrigen Temperaturen (z. B. 60 °C) ist die Zeit. Dieser Prozess ist deutlich langsamer als die Schnelltrocknung bei hoher Hitze. Die Priorisierung von Geschwindigkeit über Präzision führt jedoch unweigerlich zu harten Agglomeraten, die später aggressives Mahlen erfordern und potenziell Verunreinigungen einführen oder die Partikelgrößenverteilung verändern.

Atmosphärenkontrolle

Während ein Standard-Trockenschrank mit konstanter Temperatur für die grundlegende Lösungsmittelentfernung wirksam ist, beruht er auf Luftkonvektion. Für Materialien, die extrem empfindlich auf Oxidation reagieren oder niedrigere Trocknungstemperaturen benötigen, um aktive Materialien zu schützen, kann ein Vakuumtrockenschrank als Alternative genannt werden. Für die Standard-BZT-Verarbeitung, die auf die Acetonentfernung abzielt, bietet der Präzisions-Trockenschrank mit konstanter Temperatur jedoch die richtige Balance zwischen Komplexität und Leistung.

Die richtige Wahl für Ihr Projekt treffen

Die spezifischen Anforderungen Ihres Trocknungsprozesses hängen von Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Pulverkonsistenz liegt: Priorisieren Sie eine niedrigere Temperatureinstellung (ca. 60 °C) und eine längere Dauer, um die Fließfähigkeit zu maximieren und die Klumpenbildung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Oxidationsprävention liegt: Erwägen Sie ein Upgrade auf eine Vakuumumgebung, wenn Ihre spezifische BZT-Formulierung während der Trocknung empfindlich auf Lufteinwirkung reagiert.

Letztendlich dient der Präzisionsofen als Qualitätsgatekeeper zwischen dem rohen Schlamm und der fertigen Keramikform.

Zusammenfassungstabelle:

| Merkmal | Auswirkungen auf die BZT-Verarbeitung | Vorteil für das Endprodukt |

|---|---|---|

| Präzise Temperatur (60 °C) | Verhindert thermische Agglomeration | Gewährleistet lockere, handhabbare Pulvermorphologie |

| Stabile thermische Umgebung | Gleichmäßige Verdampfung von Aceton/Ethanol | Konsistente Chargenqualität und Partikelgröße |

| Kontrollierte Konvektion | Langsame, gleichmäßige Lösungsmittelentfernung | Erhält hohe Fließfähigkeit für Trockenpressen |

| Konsistenz beim Formen | Beseitigt harte Klumpen und Defekte | Produziert hochwertige Keramik-Grünkörper |

Optimieren Sie Ihre Keramikpulververarbeitung mit KINTEK

Lassen Sie nicht zu, dass schlechte Trocknung die Integrität Ihres Materials beeinträchtigt. KINTEKs Präzisions-Trocknungslösungen verhindern harte Agglomeration und gewährleisten die hohe Fließfähigkeit, die für eine überlegene BZT-Keramikproduktion erforderlich ist.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Labor-Hochtemperaturgeräten an, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen.

Übernehmen Sie noch heute die Kontrolle über Ihre Materialqualität. Kontaktieren Sie unsere Experten für eine individuelle Lösung.

Visuelle Anleitung

Referenzen

- T. Avanish Babu, W. Madhuri. Energy storage and catalytic behaviour of cmWave assisted BZT and flexible electrospun BZT fibers for energy harvesting applications. DOI: 10.1038/s41598-024-52705-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1400℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum sind Quarzdünngläser in fortschrittlichen Technologien unverzichtbar? Entdecken Sie Reinheit und Leistung

- Was ist die Bedeutung des Quarzschiffchens beim BPEA-Kristallwachstum? Unerlässlich für Reinheit und Leistung

- Was sind einige spezielle Anwendungen von Quarzrohren? Unerlässlich für Hochtemperatur- und Hochreinheitsprozesse

- Was ist der Zweck der Verwendung eines hochreinen Keramikschmelztiegels mit dicht schließendem Deckel bei der Wärmebehandlung von Biokohle?

- Welche Branchen können von der Verwendung der multifunktionalen Umwälzwasser-Vakuumpumpe profitieren? Entdecken Sie saubere, effiziente Vakuumlösungen

- Welche Rolle spielt eine hochreine Graphitform beim SPS-Sinterprozess von Al2O3-TiC? Prozessoptimierung freischalten

- Was ist die Hauptfunktion von hochreinen Quarz-Vakuumröhren? Beherrschen Sie die Synthese von Sb-Te-Legierungen durch präzise Isolierung

- Warum wird eine zweistufige Vakuumpumpe bei der Magnesiumdestillation eingesetzt? Für schnelleres, effizienteres Pumpen