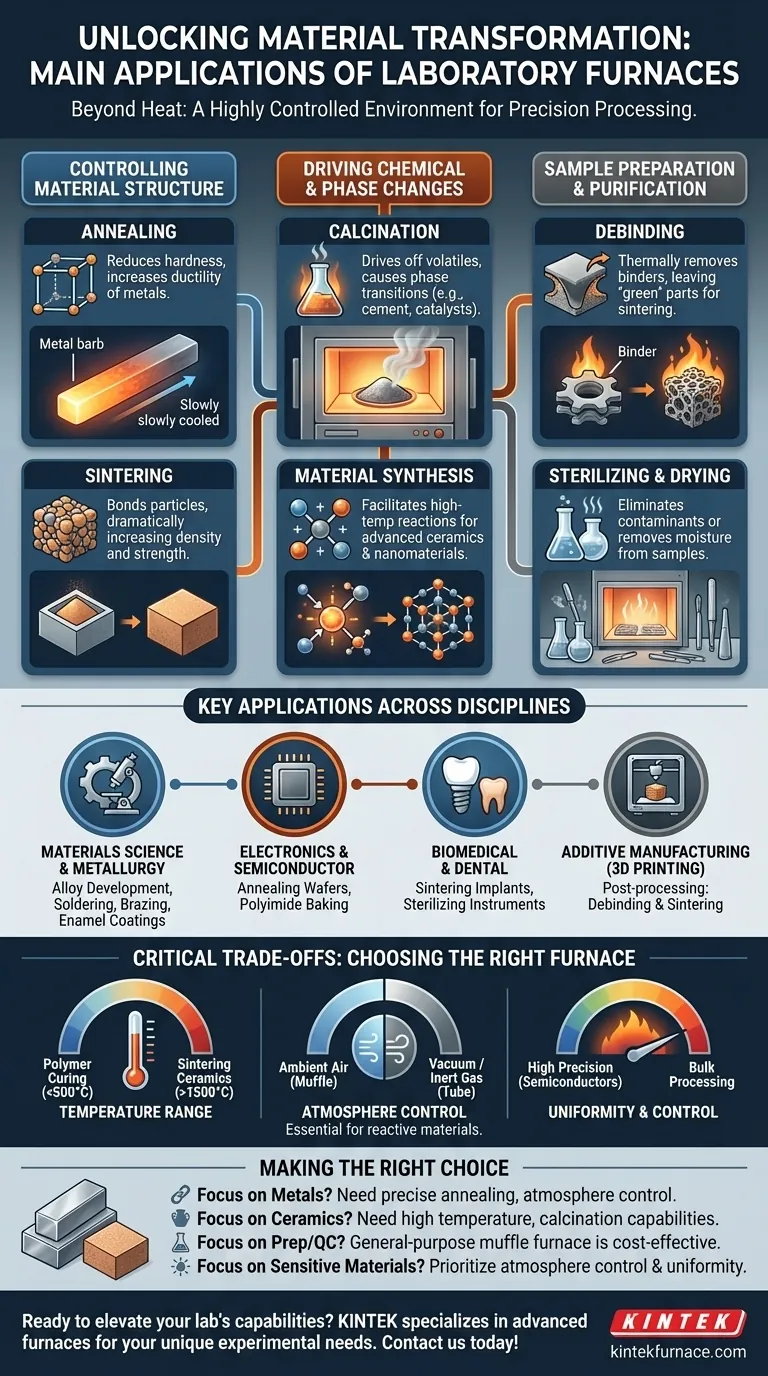

Im Grunde genommen sind Laboröfen Präzisionsinstrumente, die für die Hochtemperatur-Wärmebehandlung von Materialien entwickelt wurden. Ihre Hauptanwendungen lassen sich in drei Hauptkategorien einteilen: Modifizierung der physikalischen Eigenschaften eines Materials (wie das Glühen von Metallen), Förderung chemischer Reaktionen oder Phasenübergänge (wie die Herstellung von Keramiken) und Vorbereitung von Proben für weitere Analysen (wie Trocknen oder Sterilisieren).

Ein Laborofen ist nicht nur ein Ofen; er ist eine hochkontrollierte Umgebung, die verwendet wird, um die Struktur, Zusammensetzung oder den Zustand eines Materials auf molekularer Ebene gezielt zu verändern. Das Verständnis der spezifischen Transformation, die Sie erreichen möchten, ist der Schlüssel zur Auswahl der richtigen Anwendung.

Jenseits der Hitze: Die Kernfunktionen eines Laborofens

Obwohl sie alle Wärme erzeugen, nutzen unterschiedliche Ofenanwendungen diese Energie für unterschiedliche wissenschaftliche Zwecke. Das Ziel ist immer eine kontrollierte Transformation.

Steuerung der Materialstruktur

Viele Anwendungen konzentrieren sich auf die Veränderung der inneren Kristallstruktur eines Materials, um dessen Volumeneigenschaften zu verändern.

Glühen (Annealing) ist ein Prozess des Erhitzens und langsamen Abkühlens, der verwendet wird, um die Härte zu reduzieren und die Duktilität von Metallen zu erhöhen, wodurch sie weniger spröde und einfacher zu bearbeiten sind.

Sintern beinhaltet das Erhitzen eines verdichteten Pulvers (wie Keramik oder Metall) auf knapp unter seinen Schmelzpunkt. Dies führt dazu, dass die Partikel miteinander verbunden werden und verschmelzen, wodurch die Dichte und Festigkeit des Materials dramatisch erhöht werden.

Förderung chemischer und Phasenübergänge

Hitze kann ein wirksames Katalysatormittel sein, um neue Materialien zu erzeugen oder bestehende zu reinigen.

Kalzinieren (Calcination) ist der Prozess des Erhitzens eines Feststoffs auf hohe Temperaturen in Abwesenheit von Luft, um flüchtige Stoffe auszutreiben, Phasenübergänge zu bewirken oder Wasser zu entfernen. Dies ist grundlegend für die Zementherstellung und die Herstellung von Katalysatoren.

Die Materialsynthese nutzt den Ofen, um chemische Reaktionen bei hohen Temperaturen zu ermöglichen, was die Herstellung fortschrittlicher Keramiken, Verbundwerkstoffe und neuartiger Nanomaterialien ermöglicht, die sich bei Raumtemperatur nicht bilden würden.

Probenvorbereitung und Reinigung

In vielen analytischen und Herstellungsprozessen dient der Ofen als kritischer vorbereitender Schritt.

Entbindern (Debinding) ist das thermische Entfernen von Bindemittelmaterialien, die bei Prozessen wie der Pulvermetallurgie oder dem Metallspritzguss verwendet werden, wobei ein „grünes“ Teil zurückbleibt, das zum Sintern bereit ist.

Sterilisieren und Trocknen nutzen hohe Temperaturen, um mikrobielle Kontaminationen von Laborgeräten zu beseitigen oder Feuchtigkeit und Lösungsmittel vor dem Wiegen oder der Weiterverarbeitung aus Proben zu entfernen.

Schlüsselanwendungen in wissenschaftlichen Disziplinen

Die grundlegenden Prozesse eines Ofens werden in einer Vielzahl von spezialisierten Bereichen angewendet.

In Materialwissenschaft und Metallurgie

Dies ist die traditionelle Domäne des Ofens. Er wird zur Entwicklung neuer Legierungen, zur Herstellung von Keramikkomponenten, zum Löten und Hartlöten von Metallteilen sowie zum Aufbringen von Emaille-Beschichtungen eingesetzt.

In der Elektronik- und Halbleiterforschung

Öfen sind für die Herstellung von Mikroelektronik unerlässlich. Prozesse wie das Glühen von Siliziumwafern reparieren Schäden im Kristallgitter, während das Polyimid-Backen zum Aushärten isolierender Schichten auf Leiterplatten verwendet wird.

In biomedizinischen und zahnmedizinischen Bereichen

Die Biokompatibilität und Festigkeit vieler medizinischer Materialien hängen von der Ofenverarbeitung ab. Dazu gehören das Sintern von Keramik-Zahnkronen und biokompatiblen Implantaten, um ihre endgültige Festigkeit zu erreichen, sowie das Sterilisieren von chirurgischen Instrumenten.

In der additiven Fertigung (3D-Druck)

Öfen sind entscheidend für die Nachbearbeitung von 3D-gedruckten Metall- und Keramikteilen. Nach dem Druck durchlaufen die Teile Entbinderungs- und Sinterzyklen, um sie von einem zerbrechlichen Zustand in vollständig dichte, hochfeste funktionale Komponenten umzuwandeln.

Die Abwägungen verstehen: Nicht alle Öfen sind gleich

Die Wahl des richtigen Ofens hängt vollständig von der spezifischen Anwendung ab, da verschiedene Bauarten kritische Kompromisse bieten.

Temperaturbereich vs. Anwendung

Ein Ofen zum Polymerhärten (typischerweise unter 500 °C) unterscheidet sich grundlegend von einem, der zum Sintern von Zirkonoxidkeramiken verwendet wird (erfordert oft Temperaturen über 1500 °C). Die erforderliche Temperatur ist die erste und wichtigste Spezifikation.

Atmosphärenkontrolle: Der kritische Unterschied

Viele Materialien oxidieren oder reagieren bei hohen Temperaturen unerwünscht mit Luft. Ein einfacher Muffelofen arbeitet in Umgebungsluft, was für Anwendungen wie Veraschen oder einfache Wärmebehandlung in Ordnung ist.

Empfindliche Prozesse erfordern jedoch einen Rohrofen oder eine spezielle Kammer, die im Vakuum betrieben oder mit einem Inertgas wie Argon gefüllt werden kann. Diese Atmosphärenkontrolle ist unerlässlich für das Glühen reaktiver Metalle oder die Synthese luftempfindlicher Verbindungen.

Gleichmäßigkeit und Kontrolle

Für Anwendungen wie die Halbleiterverarbeitung ist die Temperaturgleichmäßigkeit über die gesamte Probe hinweg von größter Bedeutung, um konsistente Ergebnisse zu erzielen. Weniger empfindliche Massenprozesse erfordern möglicherweise keine solch strengen Kontrollen, was einfachere und größere Ofenkonstruktionen ermöglicht.

Die richtige Wahl für Ihr Ziel treffen

Um den korrekten Prozess auszuwählen, definieren Sie zuerst Ihr gewünschtes Ergebnis. Ihr Ziel bestimmt das Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Verstärkung oder Veränderung von Metallen liegt: Sie benötigen einen Ofen, der präzise Glüh-, Hartlöt- oder Wärmebehandlungszyklen ermöglicht, möglicherweise mit Atmosphärenkontrolle für reaktive Legierungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer Keramik- oder Verbundwerkstoffe liegt: Sie benötigen einen Hochtemperaturofen für Sinterung und Kalzinierung und achten dabei genau auf die maximale Temperatur und die Atmosphärenfähigkeiten.

- Wenn Ihr Hauptaugenmerk auf der Probenvorbereitung oder Qualitätskontrolle liegt: Ein Mehrzweck-Muffelofen zum Veraschen, Trocknen oder für einfache Sterilisation ist oft die kostengünstigste und praktischste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien liegt: Sie müssen einen Ofen mit ausgezeichneter Atmosphärenkontrolle und Temperaturgleichmäßigkeit bevorzugen, wie z. B. einen Rohrofen.

Letztendlich ist ein Laborofen ein Werkzeug, das Ihnen präzise Kontrolle über die transformative Kraft der Hitze verleiht.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozesse | Typische Industrien |

|---|---|---|

| Kontrolle der Materialstruktur | Glühen, Sintern | Materialwissenschaft, Metallurgie |

| Chemische & Phasenübergänge | Kalzinieren, Materialsynthese | Elektronik, Keramik |

| Probenvorbereitung | Entbindern, Sterilisieren, Trocknen | Biomedizin, Additive Fertigung |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit maßgeschneiderten Hochtemperaturlösungen zu erweitern? KINTEK ist spezialisiert auf fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, unterstützt durch tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern können – jetzt Kontakt aufnehmen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen