Ein Quarzreaktionsrohr dient als definitive Reaktionskammer für die Herstellung von rohrförmigen Kohlenstoff-Nanofasern aufgrund seiner einzigartigen Fähigkeit, unter extremer Hitze chemische Inertheit aufrechtzuerhalten. Es bietet eine stabile, kontaminationsfreie Umgebung, die für die Zersetzung von Kohlenmonoxid (CO) und die anschließende strukturelle Bildung der Nanofasern unerlässlich ist.

Kernbotschaft Quarz wirkt als hochreine Isolationsbarriere und stellt sicher, dass die empfindliche Kohlenmonoxid- und Wasserstoffatmosphäre während der Synthese unbelastet bleibt. Seine Kombination aus thermischer Widerstandsfähigkeit und optischer Transparenz ermöglicht eine präzise Steuerung und Überwachung der gerichteten Abscheidung der Nanofasern.

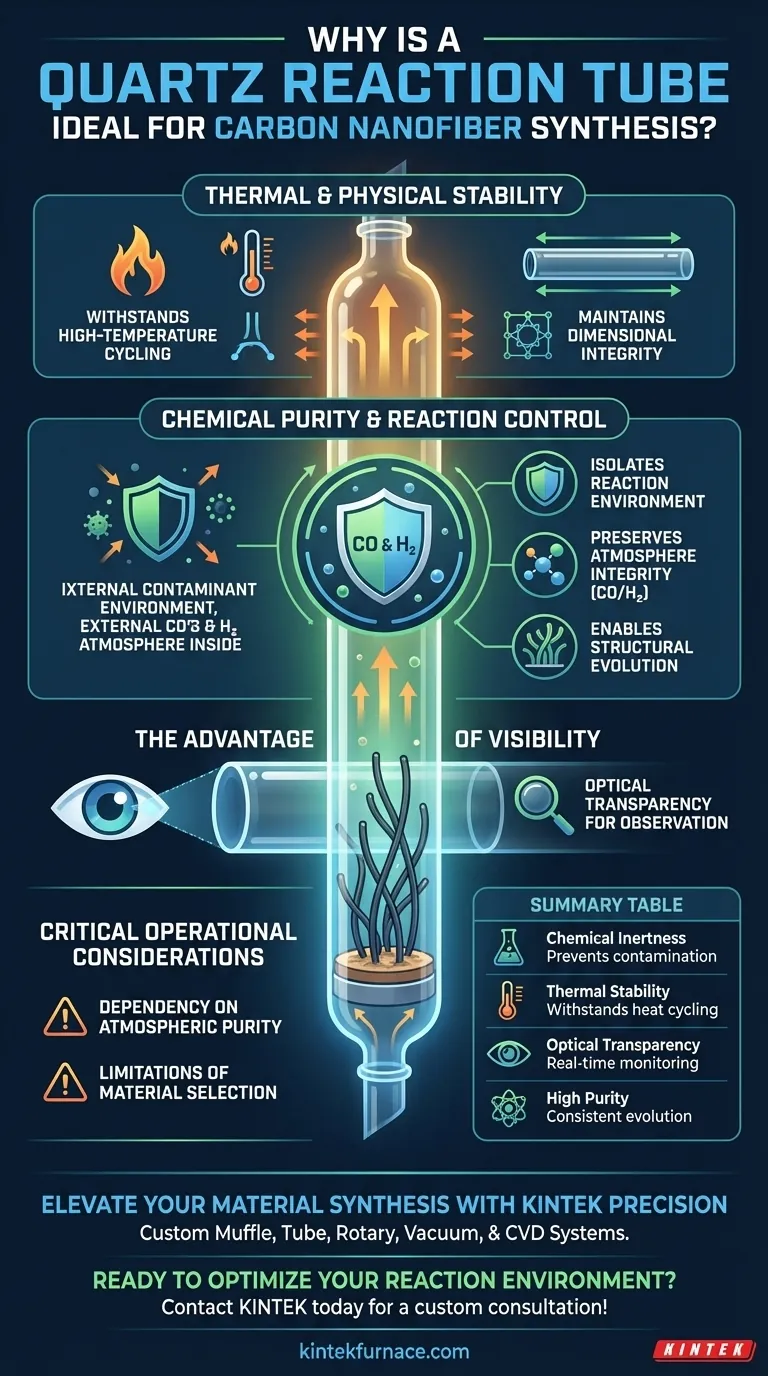

Thermische und physikalische Stabilität

Widerstandsfähigkeit gegen Hochtemperaturzyklen

Die Synthese von Kohlenstoff-Nanofasern erfordert, dass die Reaktionskammer intensiven Temperaturschwankungen ausgesetzt wird. Ein Quarzrohr wird speziell ausgewählt, da es diesen Hochtemperaturzyklen ohne strukturelles Versagen standhält.

Aufrechterhaltung der Dimensionsintegrität

Während der Reaktion muss die Kammer stabil bleiben, um konsistente Prozessbedingungen zu gewährleisten. Quarz weist eine ausgezeichnete thermische Stabilität auf und verhindert Verzug oder Zersetzung, die die Reaktionsdynamik im Inneren des Rohrs verändern könnten.

Chemische Reinheit und Reaktionskontrolle

Isolierung der Reaktionsumgebung

Die wichtigste Funktion des Quarzrohrs ist die Gewährleistung einer hohen chemischen Reinheit. Es wirkt effektiv als Barriere und isoliert die interne Reaktion von der äußeren Umgebung.

Erhaltung der Atmosphärenintegrität

Damit sich rohrförmige Kohlenstoff-Nanofasern korrekt bilden können, erfordert die Reaktion ein spezifisches Gemisch aus reinem CO und H2 (Wasserstoff). Das Quarzmaterial verhindert, dass Verunreinigungen in die Kammer gelangen, und stellt sicher, dass die Atmosphäre für die CO-Zersetzung förderlich bleibt.

Ermöglichung der strukturellen Entwicklung

Die Reinheit der Umgebung wirkt sich direkt auf die Qualität des Endprodukts aus. Durch die Aufrechterhaltung einer makellosen Atmosphäre stellt das Quarzrohr sicher, dass die Kohlenstoff-Nanofasern ihre gerichtete Abscheidung und strukturelle Entwicklung ohne Störungen abschließen können.

Der Vorteil der Sichtbarkeit

Optische Transparenz zur Beobachtung

Neben seinen thermischen und chemischen Eigenschaften bietet Quarz den besonderen Vorteil der optischen Transparenz. Dies ermöglicht es Forschern, den Reaktionsfortschritt und den Zustand des Substrats in Echtzeit visuell zu überwachen.

Kritische betriebliche Überlegungen

Abhängigkeit von der atmosphärischen Reinheit

Obwohl Quarz das ideale Material für das Gefäß ist, ist es keine passive Komponente; sein Hauptwert liegt in der Isolierung. Die "ideale" Natur der Kammer hängt vollständig von der Integrität des zugeführten CO/H2-Gemisches ab; das Rohr bewahrt die Reinheit, kann sie aber nicht erzeugen.

Grenzen der Materialauswahl

Der Text hebt hervor, dass die strukturelle Entwicklung der Nanofasern mit dieser spezifischen Umgebung zusammenhängt. Folglich würde der Ersatz von Quarz durch Materialien mit geringerer chemischer Reinheit oder thermischer Stabilität wahrscheinlich Verunreinigungen einführen und den gerichteten Abscheidungsprozess stören.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Kohlenstoff-Nanofaser-Synthese zu maximieren, stimmen Sie Ihre Ausrüstungswahl auf Ihre spezifischen technischen Anforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Prozessüberwachung liegt: Priorisieren Sie Quarz wegen seiner optischen Transparenz, die eine direkte Beobachtung der Reaktionsstadien ohne Öffnen der Abdichtung ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität der Faser liegt: Verlassen Sie sich auf die hohe chemische Reinheit von Quarz, um die strenge CO/H2-Atmosphäre aufrechtzuerhalten, die für eine präzise gerichtete Abscheidung erforderlich ist.

Der Erfolg bei der Herstellung von Nanofasern beruht auf der kompromisslosen Isolierung der Reaktionsumgebung.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Synthese von Kohlenstoff-Nanofasern |

|---|---|

| Chemische Inertheit | Verhindert Kontamination und bewahrt die Integrität der CO/H2-Atmosphäre |

| Thermische Stabilität | Hält Hochtemperaturzyklen ohne Verzug oder Versagen stand |

| Optische Transparenz | Ermöglicht die visuelle Echtzeitüberwachung der gerichteten Abscheidung |

| Hohe Reinheit | Gewährleistet eine konsistente strukturelle Entwicklung und Materialqualität |

Verbessern Sie Ihre Material Synthese mit KINTEK Präzision

Erzielen Sie kompromisslose Ergebnisse in Ihrer Kohlenstoff-Nanofaser-Forschung mit den Hochleistungs-Quarzlösungen von KINTEK. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung, bietet KINTEK anpassbare Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die strengen Anforderungen der Labor-Hochtemperaturverarbeitung entwickelt wurden. Egal, ob Sie überlegene thermische Beständigkeit oder makellose chemische Isolierung benötigen, unsere Ausrüstung wird nach Ihren einzigartigen Spezifikationen gefertigt.

Bereit, Ihre Reaktionsumgebung zu optimieren? Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung!

Visuelle Anleitung

Referenzen

- Minki Sung, Seong‐Ho Yoon. Preparation Uniform Thin Tubular Carbon Nanofiber Using Novel Bimetallic Catalyst at Low Temperature and Its Structural Feature. DOI: 10.1021/acsomega.4c10295

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Funktion von hochpräzisen Formen und Laborpressen bei der LLTO-Herstellung? Sicherstellung der Materialkonsistenz

- Wie ist die Verschleißfestigkeit von Aluminiumoxidkeramik im Vergleich zu Manganstahl und hochchromhaltigem Gusseisen? Entdecken Sie die überlegene Wahl für abrasive Umgebungen

- Was ist die Schlüsselrolle eines Graphittiegels im Vakuumdestillationsprozess zur Magnesiumreinigung? Unerlässlich für hochreine Ergebnisse

- Was ist die Funktion einer wabenförmigen Brennplatte? Meistere das thermische Gleichgewicht beim Sintern von Keramik

- Warum wird Brennbaumwolle als Polsterung zwischen der Keramikprobe und dem Tablett während des Sinterns verwendet? Verhindert Verformung

- Wie halten digitale Massendurchflussregler (MFC) eine konstante Schmelzatmosphäre aufrecht? Präzise Gasregelung sicherstellen

- Welche Rolle spielt ein Aluminiumoxid-Tiegel während des Gasnitrierens von Edelstahl? Sicherstellung der Oberflächenreinheit

- Warum ist ein Hochvakuum-Pumpsystem bei der Herstellung von Sb2S3 notwendig? Sicherstellung von hochreinen Halbleiterfilmen