Kurz gesagt, die Schlüsselrolle eines Graphittiegels bei der Vakuumdestillation besteht darin, als chemisch inerter und hochtemperaturbeständiger Behälter zu dienen. Diese einzigartige Kombination von Eigenschaften stellt sicher, dass das rohe Magnesium erhitzt und verdampft werden kann, ohne mit dem Tiegel zu reagieren, was für die Vermeidung von Kontaminationen und die Erzielung eines hochreinen Endprodukts unerlässlich ist.

Der Graphittiegel ist mehr als nur ein Behälter; er ist ein aktiver Ermöglicher des Reinigungsprozesses. Seine spezifischen Materialeigenschaften – chemische Inertheit, thermische Stabilität und hohe Leitfähigkeit – sind genau das, was eine effiziente Trennung von Magnesium und seinen Verunreinigungen in einer Hochtemperatur-Vakuumumgebung ermöglicht.

Die Kernfunktion: Ein inertes Reaktionsgefäß

Der Erfolg der Vakuumdestillation von Magnesium hängt von der Aufrechterhaltung einer makellosen Umgebung frei von unerwünschten chemischen Reaktionen ab. Der Graphittiegel ist der Eckpfeiler dieser kontrollierten Umgebung.

Verhinderung von Kontaminationen

Die wichtigste Funktion des Tiegels ist seine chemische Stabilität. Bei Prozesstemperaturen von 650 °C oder höher ist geschmolzenes Magnesium hochreaktiv.

Der hochreine Graphit reagiert nicht mit der geschmolzenen Magnesium-Aluminium-Legierung. Diese Inertheit verhindert sekundäre Kontaminationen, bei denen Verunreinigungen aus dem Behälter selbst das Endprodukt verderben würden.

Beständigkeit gegen extreme Temperaturen

Der Destillationsprozess erfordert anhaltend hohe Temperaturen. Graphittiegel weisen eine ausgezeichnete Beständigkeit unter diesen Bedingungen auf und stellen sicher, dass sie nicht schmelzen, erweichen oder sich zersetzen.

Diese strukturelle Integrität unter Hitze ist grundlegend für die Sicherheit und Zuverlässigkeit des gesamten Betriebs.

Gewährleistung einer gleichmäßigen Erwärmung

Graphit hat eine gute thermische Leitfähigkeit. Diese Eigenschaft ist entscheidend für eine effiziente und stabile Destillation.

Sie ermöglicht die gleichmäßige Übertragung der Wärme von den Heizelementen des Ofens auf das Rohmagnesium. Diese konsistente Erwärmung sorgt für eine stabile Verdampfungsrate, die für die Herstellung von hochreinem Magnesium entscheidend ist.

Wie der Tiegel den Destillationsprozess ermöglicht

Der Tiegel arbeitet nicht isoliert. Er fungiert als Teil eines integrierten Systems, das für eine präzise metallurgische Trennung ausgelegt ist.

Die Rolle bei der Trennung

Während der Destillation senkt das Vakuumsystem den Siedepunkt von Magnesium, wodurch es bei einer beherrschbaren Temperatur verdampft.

Der Tiegel nimmt die Anfangsladung auf, und während das Magnesium zu Dampf wird, bleiben die weniger flüchtigen Verunreinigungen wie Aluminium als Rückstand zurück. Auf diese Weise fungiert der Tiegel auch als Sammelbehälter für diese anderen Elemente.

Interaktion mit dem breiteren System

Der Tiegel ist der zentrale Punkt, an dem die anderen Systeme zusammenlaufen. Graphitheizelemente strahlen Wärmeenergie direkt auf den Tiegel ab.

Gleichzeitig erzeugt das Vakuumsystem eine Niederdruckumgebung (oft unter 10 Pa) um den Tiegel, die Oxidation verhindert und den Phasenübergang von flüssig zu gasförmig erleichtert.

Verständnis der Materialanforderungen

Die Wahl von Graphit ist bewusst und basiert auf strengen Prozessanforderungen. Die Verwendung eines minderwertigen Materials würde zu Prozessausfällen führen.

Die kritische Notwendigkeit hoher Reinheit

Es reicht nicht aus, einfach nur Graphit zu verwenden; es muss hoch-reiner Graphit sein.

Jegliche Verunreinigungen im Tiegelmaterial selbst könnten bei hohen Temperaturen in das geschmolzene Magnesium übergehen und den Zweck des Reinigungsprozesses zunichtemachen.

Strukturelle Integrität unter Vakuum

Der Tiegel muss seine physikalische Form nicht nur unter hoher Hitze, sondern auch in einer Vakuumumgebung mit niedrigem Druck beibehalten.

Dies stellt sicher, dass er das geschmolzene Metall während des langen Destillationszyklus zuverlässig aufnehmen kann, ohne Gefahr mechanischer Ausfälle.

Warum andere Materialien unzureichend sind

Die meisten anderen Materialien sind für diese Anwendung ungeeignet. Metalle würden entweder schmelzen oder mit der Magnesiumlegierung reagieren.

Viele Keramiken sind zwar hitzebeständig, verfügen aber nicht über die notwendige Wärmeleitfähigkeit für eine gleichmäßige Erwärmung und können in einer so anspruchsvollen Umgebung anfällig für thermische Schocks und Risse sein.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Tiegels ist eine grundlegende Entscheidung für den Erfolg jedes Hochtemperatur-Vakuumdestillationsprozesses.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reinheit liegt: Hochreiner Graphit ist unerlässlich, um das Risiko sekundärer Kontaminationen durch den Behälter selbst zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Ein Tiegel mit ausgezeichneter Wärmeleitfähigkeit ist unerlässlich, um eine gleichmäßige Erwärmung und eine stabile, konsistente Verdampfungsrate zu erzielen.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Zuverlässigkeit liegt: Die nachgewiesene thermische und strukturelle Stabilität des Materials stellt sicher, dass es den rauen Prozessbedingungen ohne Ausfälle standhält.

Letztendlich ist der Graphittiegel die Komponente, die die hochreine Magnesiumdestillation sowohl möglich als auch praktisch macht.

Zusammenfassungstabelle:

| Schlüsselrolle | Vorteil bei der Magnesiumreinigung |

|---|---|

| Chemische Inertheit | Verhindert sekundäre Kontamination, indem es nicht mit geschmolzenem Magnesium reagiert. |

| Hochtemperatur-Beständigkeit | Behält die strukturelle Integrität bei 650 °C+ für einen zuverlässigen Betrieb bei. |

| Gleichmäßige Wärmeleitfähigkeit | Sorgt für stabile Verdampfungsraten für eine konsistente, hochreine Ausbeute. |

| Hochreines Material | Eliminiert Auslaugen von Verunreinigungen, entscheidend für das Erreichen von >99,9% Reinheit. |

Erzielen Sie unübertroffene Reinheit in Ihren Metallreinigungsverfahren

Die Auswahl der richtigen Hochtemperatur-Ausrüstung ist entscheidend für den Erfolg der Vakuumdestillation. KINTEK bietet mit seinem Fachwissen in Forschung und Entwicklung sowie Fertigung Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Hochtemperatur-Laböfen an, die alle für einzigartige Anforderungen wie die Magnesiumreinigung anpassbar sind.

Unsere Graphittiegel und Vakuumöfen sind auf maximale chemische Inertheit, thermische Stabilität und Effizienz ausgelegt – damit Ihre Betriebe zuverlässig die höchsten Reinheitsstandards erreichen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen, und lassen Sie unsere Experten Ihnen helfen, Ihren Reinigungsprozess zu optimieren!

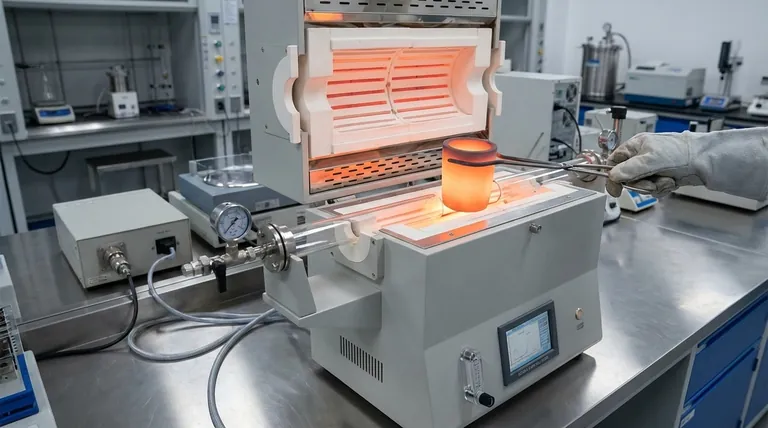

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen