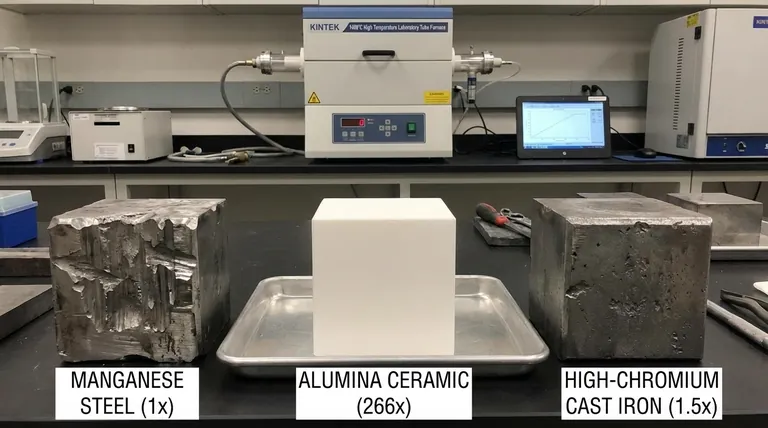

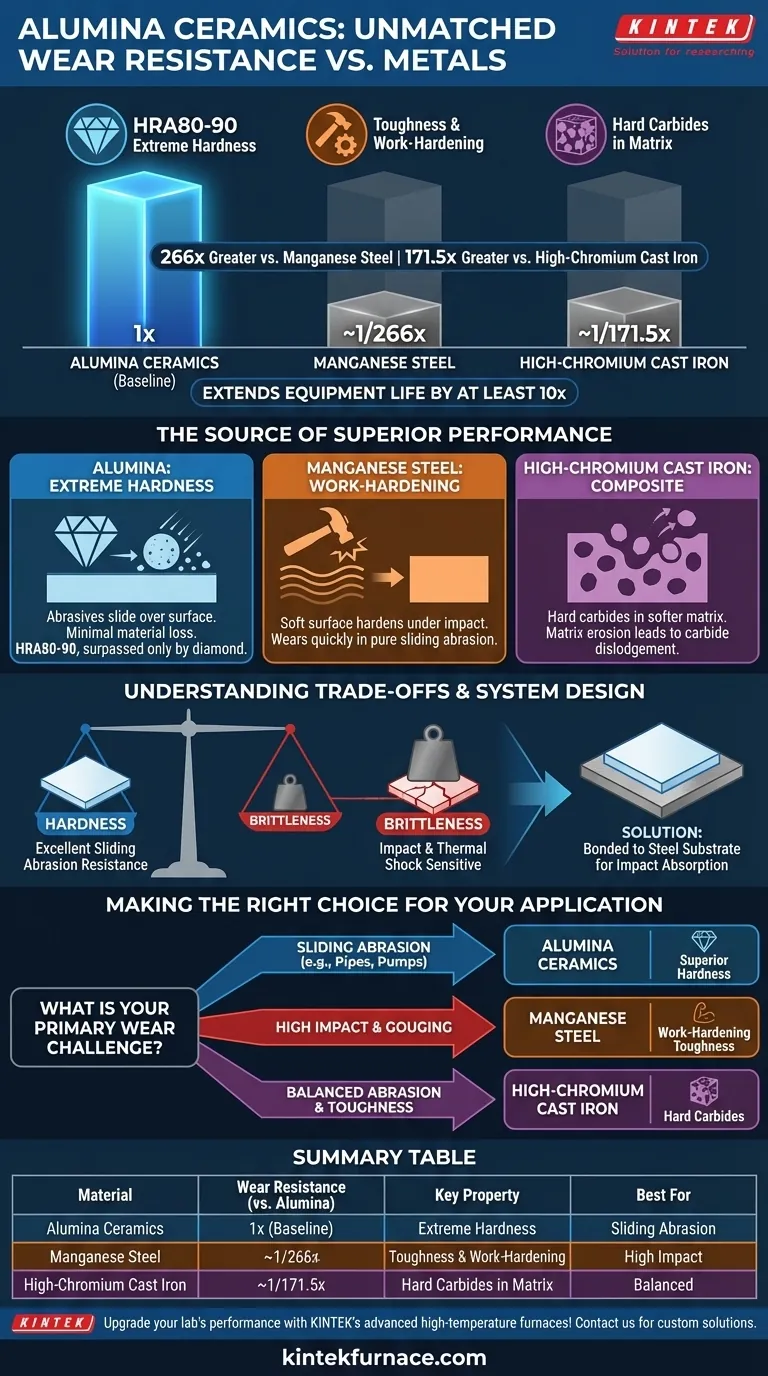

Im direkten Vergleich weist Aluminiumoxidkeramik eine Verschleißfestigkeit auf, die etwa 266-mal höher ist als die von Manganstahl und 171,5-mal höher als die von hochchromhaltigem Gusseisen. Dieser enorme Leistungsunterschied ist auf die extreme Härte von Aluminiumoxid zurückzuführen, eine Eigenschaft, die es ermöglicht, die Lebensdauer von Geräten in vielen abrasiven Umgebungen um mindestens das Zehnfache zu verlängern.

Der zentrale Unterschied liegt in den grundlegenden Materialeigenschaften: Die außergewöhnliche Verschleißfestigkeit von Aluminiumoxid beruht auf seiner extremen Härte, während Metalle wie Manganstahl auf Zähigkeit und Kaltverfestigung setzen. Das Verständnis dieses Unterschieds ist der Schlüssel zur Auswahl des richtigen Materials für entweder hochabrasive oder stoßbelastete Bedingungen.

Die Quelle der überragenden Leistung von Aluminiumoxid

Um die dramatische Leistungslücke zu verstehen, müssen wir über die einfachen Verschleißzahlen hinausblicken und die zugrunde liegende Materialwissenschaft untersuchen. Die Art und Weise, wie diese Materialien mit Reibung und Verschleiß umgehen, ist grundlegend unterschiedlich.

Das entscheidende Merkmal von Aluminiumoxid: Extreme Härte

Das prägende Merkmal von Aluminiumoxidkeramik ist ihre außergewöhnliche Härte. Mit einer Rockwell-Härte von HRA80-90 wird ihre Härte nur von Diamant übertroffen.

Dies bedeutet, dass abrasive Partikel wie Sand, Kohle oder andere Mineralien Schwierigkeiten haben, die Keramikoberfläche zu schneiden, zu graben oder zu zerkratzen. Anstatt das Material abzunutzen, gleiten die abrasiven Medien einfach darüber, was zu einem minimalen Materialverlust über die Zeit führt.

Der Verschleißmechanismus von Manganstahl

Manganstahl ist bekannt für seine legendäre Zähigkeit, nicht für seine ursprüngliche Härte. Er besitzt die einzigartige Fähigkeit, unter wiederholter Stoßeinwirkung zu kaltverfestigen.

Bei Stoßeinwirkung oder hohem Druck verhärtet sich seine Oberfläche von relativ weich zu extrem hart und widerstandsfähig. In reinen Gleitverschleißszenarien ohne signifikanten Aufprall bleibt er jedoch in seinem weicheren Zustand und verschleißt relativ schnell.

Der Verschleißmechanismus von hochchromhaltigem Gusseisen

Hochchromhaltiges Gusseisen stellt einen Mittelweg dar. Seine Verschleißfestigkeit beruht auf harten Chromkarbidpartikeln, die in einer weicheren, duktileren Eisenmatrix eingebettet sind.

Während diese Carbide eine gute Abriebfestigkeit bieten – weitaus besser als Manganstahl bei geringer Stoßbeanspruchung – kann die umgebende Matrix dennoch erodieren. Im Laufe der Zeit kann dies dazu führen, dass die harten Carbide herausgelöst werden, was die Verschleißrate beschleunigt. Aluminiumoxid hingegen ist ein gleichmäßig hartes, monolithisches Material.

Umwandlung von Beständigkeit in operativen Wert

Eine 266-fache Verbesserung der Verschleißfestigkeit ist nicht nur eine akademische Zahl; sie führt direkt zu erheblichen betrieblichen und finanziellen Vorteilen.

Verlängerung der Lebensdauer von Geräten

Die Behauptung, die Lebensdauer von Geräten um mindestens das Zehnfache zu verlängern, ist für Anwendungen, die von Gleitverschleiß dominiert werden, realistisch. Komponenten wie Rohrbögen, Schlammpumpen, Rinnen und Zyklonauskleidungen erfahren diese Verbesserung durchweg.

Reduzierung von Ausfallzeiten und Wartungskosten

Langlebigere Komponenten führen direkt zu weniger Stillständen für Austausch und Reparatur. Diese Reduzierung der Ausfallzeiten erhöht die Anlagenverfügbarkeit und Produktivität und senkt gleichzeitig die Arbeits- und Materialkosten, die mit häufigen Wartungszyklen verbunden sind.

Die Kompromisse verstehen: Härte vs. Sprödigkeit

Kein Material ist perfekt für jede Anwendung. Die extreme Härte der Aluminiumoxidkeramik geht mit einem kritischen Kompromiss einher: Sprödigkeit.

Stoßempfindlichkeit

Während Aluminiumoxid bei der Abriebfestigkeit hervorragend ist, ist es anfällig für Brüche durch direkte, hochenergetische Stöße. Ein scharfer, schwerer Aufprall, der Manganstahl lediglich verbeulen oder verformen würde, könnte eine ungeschützte Aluminiumoxid-Keramikauskleidung zerschmettern.

Die Bedeutung des Systemdesigns

Aufgrund dieser Sprödigkeit wird Aluminiumoxid selten als eigenständiges Konstruktionselement verwendet. Es wird typischerweise als Fliesen oder kundenspezifische Formen hergestellt, die auf ein Stahlsubstrat geklebt werden. Das Stahlgehäuse sorgt für strukturelle Integrität und absorbiert Aufprallenergie, wodurch die spröde Keramik-Verschleißfläche geschützt wird.

Grenzen des Thermoschocks

Schnelle und extreme Temperaturschwankungen (Thermoschock) können ebenfalls Spannungen erzeugen und Risse in Keramiken verursachen. Metalle sind im Allgemeinen weitaus widerstandsfähiger gegen diese Art von Belastung. Daher muss die thermische Umgebung bei der Materialauswahl eine wichtige Rolle spielen.

Die richtige Wahl für Ihre Anwendung treffen

Das optimale Material ist dasjenige, dessen Eigenschaften den spezifischen Verschleißerscheinungen in Ihrer Ausrüstung am besten entgegenwirken.

- Wenn Ihre primäre Herausforderung Gleitverschleiß ist: Aluminiumoxidkeramik ist aufgrund ihrer überragenden Härte die definitive Wahl und bietet eine Lebensdauer, die eine Größenordnung länger sein kann als die von verschleißfesten Stählen.

- Wenn Ihre Anwendung hohe Stöße und Riefenbildung beinhaltet: Manganstahl ist die überlegene Option, da seine Fähigkeit zur Kaltverfestigung und Bruchfestigkeit kritischer ist als reine Oberflächenhärte.

- Wenn Sie ein Gleichgewicht aus Abriebfestigkeit und Zähigkeit benötigen: Hochchromhaltiges Gusseisen bietet eine signifikante Verbesserung gegenüber Standardstählen bei abrasivem Verschleiß ohne die Stoßempfindlichkeitsprobleme reiner Keramiken.

Indem Sie die Materialeigenschaften korrekt auf den spezifischen Verschleißmechanismus abstimmen, können Sie von einem Zyklus häufiger Reparaturen zu einer langfristigen Betriebssicherheit übergehen.

Zusammenfassungstabelle:

| Material | Verschleißfestigkeits-Multiplikator (vs. Aluminiumoxid) | Schlüsseleigenschaft | Am besten geeignet für |

|---|---|---|---|

| Aluminiumoxidkeramik | 1x (Basiswert) | Extreme Härte (HRA80-90) | Gleitverschleiß |

| Manganstahl | ~1/266x | Zähigkeit & Kaltverfestigung | Hohe Stoßbelastung |

| Hochchromhaltiges Gusseisen | ~1/171,5x | Harte Carbide in Matrix | Ausgewogene Abriebfestigkeit & Zähigkeit |

Verbessern Sie die Leistung Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie eigene Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die für diverse Laboratorien maßgeschneidert sind. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und erhöhen Effizienz und Langlebigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produkte Ihnen helfen können, überragende Ergebnisse in abrasiven und hochbelasteten Umgebungen zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

Andere fragen auch

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle