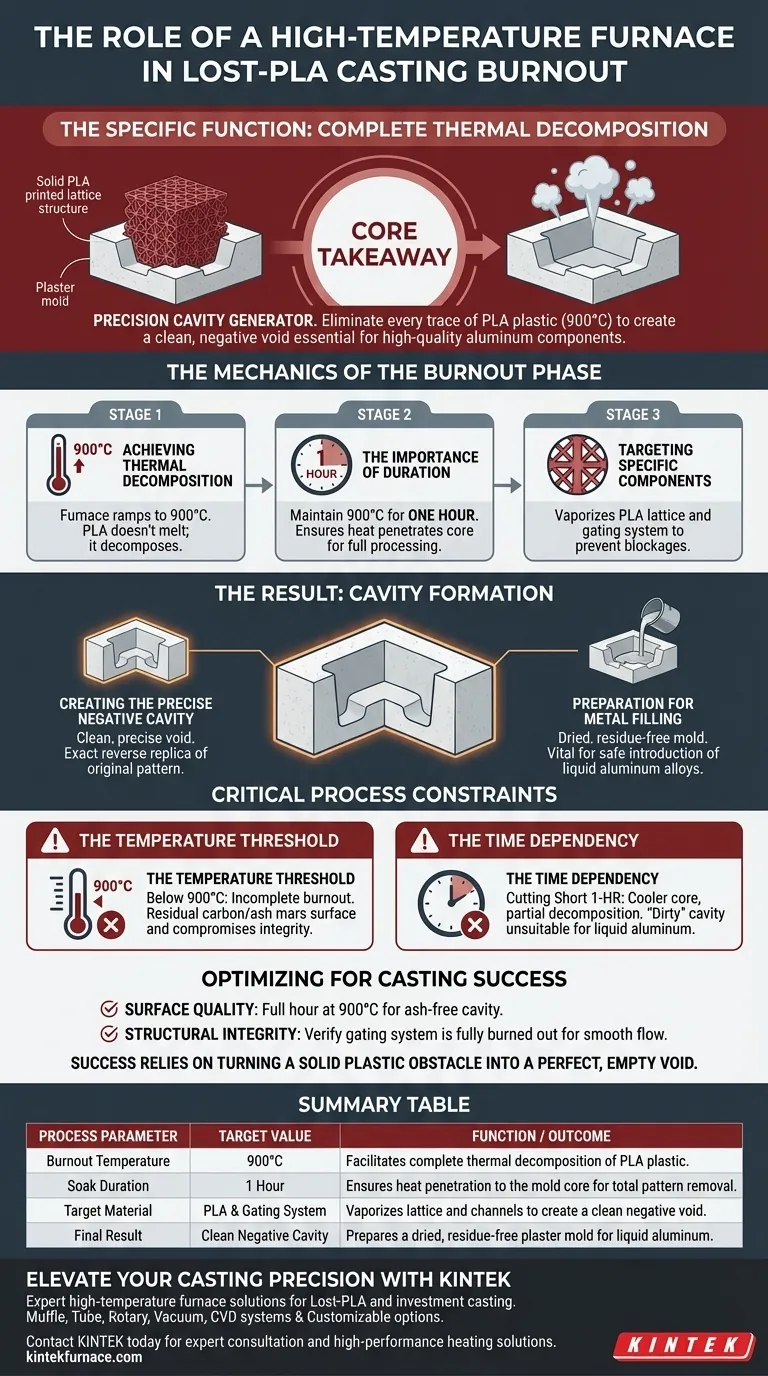

Die Hauptfunktion eines Labor-Hochtemperatur-Ofens im Lost-PLA-Gussverfahren besteht darin, die vollständige thermische Zersetzung des Muster materials zu ermöglichen. Durch das Hochfahren der Innentemperatur auf 900°C und deren Halten für eine Stunde verdampft der Ofen das PLA (Polylactid)-Gitter und das Anguss system innerhalb der Gipsform. Diese spezifische Wärmebehandlung ist der entscheidende Schritt, der ein festes Modell in ein hohles Gefäß verwandelt, das für den Guss bereit ist.

Kernbotschaft Der Ofen fungiert als Präzisionshohlraumgenerator, nicht nur als Wärmequelle. Seine spezifische Rolle besteht darin, jede Spur des PLA-Kunststoffs durch anhaltende hohe Hitze (900°C) zu beseitigen, wodurch ein sauberer, negativer Hohlraum zurückbleibt, der für hochwertige Aluminiumlegierungsteile unerlässlich ist.

Die Mechanik der Ausbrennphase

Die Ausbrennphase ist ein chemischer und physikalischer Umwandlungsprozess, der durch präzise thermische Kontrolle angetrieben wird.

Erreichen der thermischen Zersetzung

Der Ofen muss eine kritische Temperaturschwelle von 900°C erreichen. Bei dieser Intensität schmilzt der PLA-Kunststoff nicht nur; er zersetzt sich. Dies stellt sicher, dass sich das Material vollständig zersetzt und nicht am Boden der Form zusammenläuft.

Die Bedeutung der Dauer

Das Erreichen der Temperatur reicht nicht aus; der Ofen muss 900°C für eine Stunde halten. Diese "Haltezeit" stellt sicher, dass die Wärme in den Kern der Gipsform eindringt. Sie garantiert, dass das gesamte Muster, von den dicksten Abschnitten bis zu den feinsten Details, vollständig verarbeitet wird.

Gezielte Komponenten

Die Wärmebehandlung zielt speziell auf das PLA-Kunststoffgitter und das Anguss system ab. Das Gitter repräsentiert das Strukturmodell, während das Anguss system die Kanäle für den Eintritt des flüssigen Metalls schafft. Beide müssen vollständig entfernt werden, um Verstopfungen zu vermeiden.

Das Ergebnis: Hohlraumbildung

Das Endergebnis des Ofenbetriebs ist die Schaffung eines "negativen" Raumes.

Erzeugung des präzisen Negativhohlraums

Sobald das PLA ausgebrannt ist, bleibt ein sauberer, präziser Negativhohlraum zurück. Dieser Hohlraum erzeugt eine exakte Umkehrung des ursprünglichen 3D-gedruckten Musters. Die Präzision dieses Hohlraums bestimmt die Maßhaltigkeit des Endteils.

Vorbereitung für die Metallfüllung

Der Prozess führt zu einer getrockneten Gipsform, die frei von Rückständen ist. Diese Trockenheit und Sauberkeit sind entscheidende Bedingungen für die sichere Einführung von flüssigen Aluminiumlegierungen. Verbleibender Kunststoff oder Feuchtigkeit könnte Gussschäden oder gefährliche Reaktionen mit dem geschmolzenen Metall verursachen.

Kritische Prozessbeschränkungen

Obwohl der Prozess unkompliziert ist, ist die Einhaltung der im Referenzdokument angegebenen spezifischen Parameter für den Erfolg nicht verhandelbar.

Der Temperaturschwellenwert

Der Betrieb unter 900°C birgt ein erhebliches Risiko eines unvollständigen Ausbrennens. Wenn die Temperatur nicht ausreicht, können Restkohlenstoff oder Kunststoffasche in der Form verbleiben. Diese Rückstände beeinträchtigen die Oberfläche des endgültigen Aluminiumgusses oder beeinträchtigen seine strukturelle Integrität.

Die Zeitabhängigkeit

Die Verkürzung der einstündigen Haltezeit führt zu einem Kompromiss zwischen Durchsatz und Qualität. Die Reduzierung der Zeit bei Temperatur kann dazu führen, dass der Kern der Form kühler bleibt als die Außenseite. Dies führt zu teilweiser Zersetzung und einem "schmutzigen" Formhohlraum, der flüssiges Aluminium nicht richtig aufnehmen kann.

Optimierung für Gusserfolg

Um sicherzustellen, dass der Hochtemperatur-Ofen Ihren Lost-PLA-Guss effektiv ermöglicht, halten Sie sich strikt an die festgelegten Parameter.

- Wenn Ihr Hauptaugenmerk auf Oberflächenqualität liegt: Stellen Sie sicher, dass der Ofen die volle Stunde bei 900°C hält, um einen vollständig sauberen, aschefreien Negativhohlraum zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Verifizieren Sie, dass das Anguss system vollständig ausgebrannt ist, damit flüssiges Aluminium ohne Turbulenzen oder Hindernisse fließen kann.

Der Erfolg des gesamten Gießprojekts hängt von der Fähigkeit des Ofens ab, ein festes Kunststoffhindernis in einen perfekten, leeren Hohlraum zu verwandeln.

Zusammenfassungstabelle:

| Prozessparameter | Zielwert | Funktion / Ergebnis |

|---|---|---|

| Ausbrenntemperatur | 900°C | Ermöglicht die vollständige thermische Zersetzung von PLA-Kunststoff. |

| Haltezeit | 1 Stunde | Gewährleistet die Wärmedurchdringung zum Formkern für die vollständige Musterentfernung. |

| Zielmaterial | PLA & Anguss System | Verdampft das Gitter und die Kanäle, um einen sauberen Negativhohlraum zu erzeugen. |

| Endergebnis | Sauberer Negativhohlraum | Bereitet eine getrocknete, rückstandsfreie Gipsform für flüssiges Aluminium vor. |

Verbessern Sie Ihre Gießpräzision mit KINTEK

Lassen Sie nicht zu, dass Restasche oder ungleichmäßige Erwärmung Ihre komplexen Güsse ruinieren. KINTEK bietet branchenführende Hochtemperatur-Ofenlösungen, die für die anspruchsvollen Anforderungen von Lost-PLA und Feinguss entwickelt wurden.

Unterstützt durch erstklassige F&E und Präzisionsfertigung bieten wir ein umfassendes Sortiment an Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie Standard-Laborgeräte oder ein anpassbares System benötigen, das auf Ihr einzigartiges thermisches Profil zugeschnitten ist, KINTEK stellt sicher, dass Ihre Materialien jedes Mal eine perfekte strukturelle Integrität erreichen.

Bereit, Ihren Ausbrennprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine fachkundige Beratung und Hochleistungs-Heizlösungen.

Visuelle Anleitung

Referenzen

- Alessandra Ceci, Maria Elisa Tata. Production of Al Alloys with Kelvin Cells Using the Lost-PLA Technique and Their Mechanical Characterization via Compression Tests. DOI: 10.3390/ma18020296

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum wird ein Graphittiegel als Hochtemperaturreaktionsgefäß ausgewählt? Optimierung der Synthese von Natrium-Ionen-Batterien

- Was ist die Funktion eines hochpräzisen thermogravimetrischen Analysators? Experten-Einblicke in die thermische Analyse von Moxa-Fluss

- Warum werden hochreine Quarzrohre in Verbrennungsöfen verwendet? Ermöglichen Sie präzise optische Diagnostik und Reinheit

- Wie wird ein Vakuumpumpensystem verwendet, um Bedingungen für die Hochgebirgsvergasung zu simulieren? Nachbildung von Druckniveaus auf 3000 m

- Wie reguliert das Gasregelungsystem den Plasmanitrierprozess? Beherrschen Sie Ihre N2/H2-Mischung für überlegene Oberflächen

- Wie trägt ein Labor-Trockenschrank zur Erhaltung der Materialaktivität bei? Katalysatorleistung einfach erhalten

- Was ist der Hauptzweck eines Tisch-Blast-Trockenschranks? Optimierung der Bariumtitanat-Keramikherstellung

- Was ist die Funktion eines speziell entwickelten Glühbehälters in SVA? Verbessern Sie noch heute Ihre Filmkristallisation