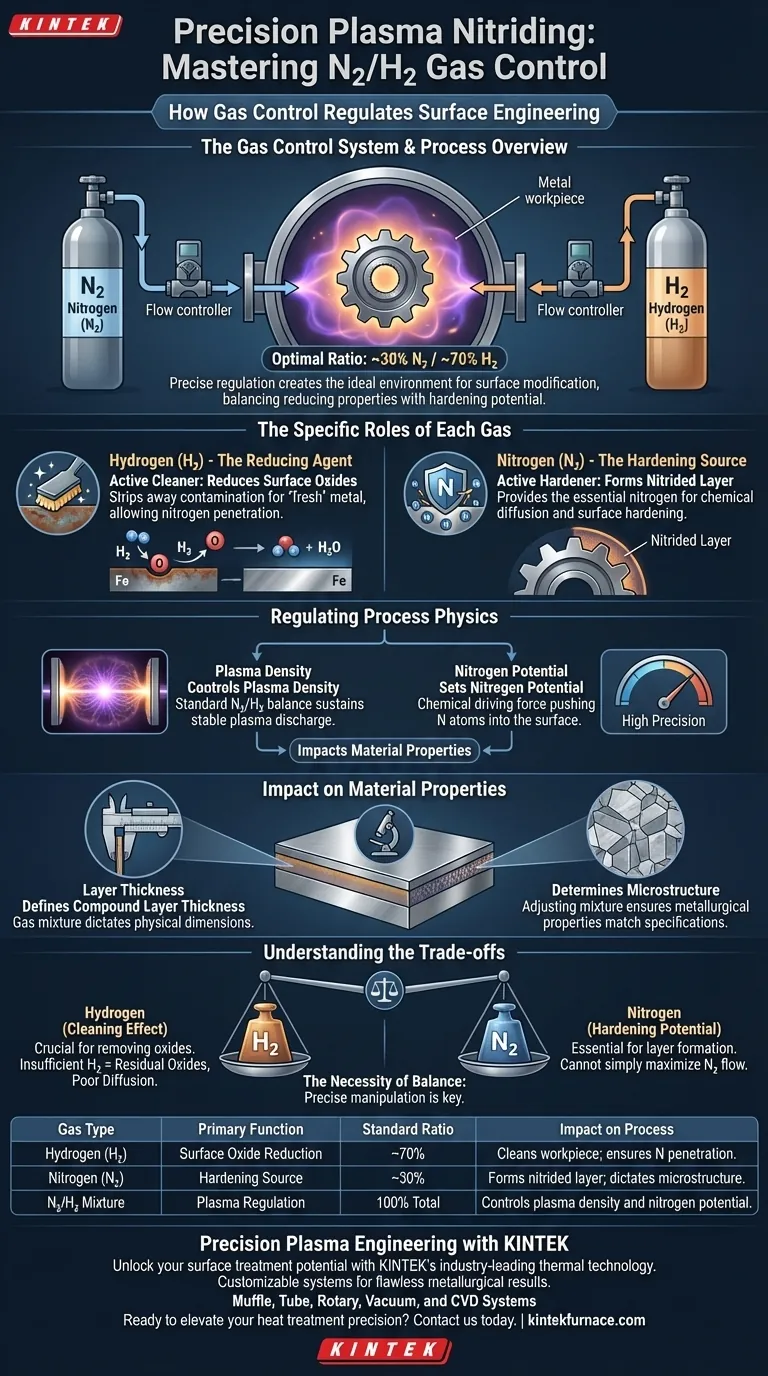

Das Gasregelungsystem beim Plasmanitrieren funktioniert durch die präzise Dosierung des Flusses und des Verhältnisses von Stickstoff (N2) und Wasserstoff (H2) in die Vakuumkammer. Diese Regelung zielt typischerweise auf eine bestimmte Mischung ab, z. B. 30 % Stickstoff und 70 % Wasserstoff, um die optimale Umgebung für die Oberflächenmodifikation zu schaffen.

Durch das Ausbalancieren der reduzierenden Eigenschaften von Wasserstoff mit dem Härtepotenzial von Stickstoff ermöglicht das System eine Feinsteuerung der Plasmasdichte und des Stickstoffpotenzials, was direkt die Dicke und Qualität der endgültigen Diffusionsschicht bestimmt.

Die spezifischen Rollen jedes Gases

Wasserstoff als Reduktionsmittel

Wasserstoff (H2) fungiert als aktiver Reiniger im Prozess. Seine Hauptfunktion ist die Reduktion von Oberflächenoxiden, die natürlicherweise auf dem Werkstück vorhanden sind.

Durch das Entfernen dieser Oxide sorgt Wasserstoff für eine chemisch "frische" Metalloberfläche. Diese Vorbereitung ist entscheidend dafür, dass Stickstoff effektiv in das Material eindringen kann.

Stickstoff als Härtequelle

Stickstoff (N2) ist der aktive Härtebestandteil. Er dient als direkte Quelle für die nitrierte Schicht, die sich auf der Komponente bildet.

Ohne eine präzise Stickstoffzufuhr kann die chemische Diffusion, die zur Härtung der Oberfläche erforderlich ist, nicht stattfinden.

Regulierung der Prozessphysik

Kontrolle der Plasmasdichte

Das Gasregelungsystem verwendet das N2/H2-Verhältnis, um die physikalische Umgebung in der Kammer zu manipulieren. Die Änderung der Mischung beeinflusst direkt die Plasmasdichte.

Eine gängige operative Basislinie ist eine Mischung aus 30 % Stickstoff und 70 % Wasserstoff. Die Aufrechterhaltung dieses spezifischen Gleichgewichts ist notwendig, um eine stabile Plasmaentladung aufrechtzuerhalten, die für die Behandlung geeignet ist.

Verwaltung des Stickstoffpotenzials

Über die Dichte hinaus legt das Gasverhältnis das Stickstoffpotenzial fest. Diese Variable bestimmt die chemische treibende Kraft, die Stickstoffatome in die Stahloberfläche drückt.

Hohe Präzision im Gasregelungsystem ermöglicht es den Bedienern, das exakte Potenzial für die spezifische Legierung, die behandelt wird, einzustellen.

Auswirkungen auf Materialeigenschaften

Definition der Schichtdicke

Die Regulierung dieser Gase ist der primäre Hebel zur Kontrolle der physikalischen Abmessungen der Behandlung. Die spezifische Gaszusammensetzung bestimmt die Dicke der Diffusionsschicht.

Bestimmung der Mikrostruktur

Das Gasverhältnis beeinflusst nicht nur die Tiefe der Schicht, sondern auch ihre Bildung. Präzise Kontrolle ermöglicht die Anpassung der Mikrostruktur der Eisen-Stickstoff-Verbindung.

Diese Fähigkeit stellt sicher, dass die endgültigen metallurgischen Eigenschaften den technischen Spezifikationen des Teils entsprechen.

Verständnis der Kompromisse

Die Notwendigkeit des Gleichgewichts

Während Stickstoff zur Härtung benötigt wird, kann man nicht einfach den Stickstofffluss maximieren. Wenn das Wasserstoffverhältnis zu niedrig ist, wird der Reinigungseffekt beeinträchtigt.

Das Risiko von Restoxiden

Unzureichender Wasserstoff führt zu nicht reduzierten Oberflächenoxiden. Diese Oxide wirken als Barriere, verhindern eine gleichmäßige Stickstoffdiffusion und führen zu einer inkonsistenten oder defekten Diffusionsschicht.

Die richtige Wahl für Ihr Ziel treffen

Um dies auf Ihren spezifischen Prozess anzuwenden, berücksichtigen Sie die folgenden operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Oberflächenaktivierung liegt: Priorisieren Sie die Aufrechterhaltung eines ausreichenden Wasserstoffverhältnisses (oft fast 70 %), um die vollständige Reduktion von Oberflächenoxiden sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Schichtspezifikation liegt: Stimmen Sie den Stickstofffluss fein ab, um das Stickstoffpotenzial anzupassen, was die Dicke und Mikrostruktur der Diffusionsschicht direkt verändert.

Die präzise Manipulation des N2/H2-Verhältnisses ist der entscheidende Faktor für den Übergang von einer einfachen Wärmebehandlung zu einer hochpräzisen Oberflächentechnik.

Zusammenfassungstabelle:

| Gasart | Hauptfunktion | Standardverhältnis | Auswirkung auf den Prozess |

|---|---|---|---|

| Wasserstoff (H2) | Reduktion von Oberflächenoxiden | ~70 % | Reinigt das Werkstück; gewährleistet Stickstoffpenetration. |

| Stickstoff (N2) | Härtequelle | ~30 % | Bildet die nitrierte Schicht; bestimmt die Mikrostruktur. |

| N2/H2-Mischung | Plasma-Regulierung | 100 % Gesamt | Kontrolliert Plasmasdichte und Stickstoffpotenzial. |

Präzisions-Plasma-Engineering mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Oberflächenbehandlungen mit KINTEKs branchenführender thermischer Technologie. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Gasregelungsanforderungen zu erfüllen.

Ob Sie die N2/H2-Balance für Luft- und Raumfahrtkomponenten verfeinern oder die industrielle Nitrierung skalieren, unsere Systeme bieten die Stabilität und Kontrolle, die für makellose metallurgische Ergebnisse erforderlich sind.

Bereit, die Präzision Ihrer Wärmebehandlung zu verbessern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung mit unserem Ingenieurteam zu besprechen.

Visuelle Anleitung

Referenzen

- İsmail Aykut Karamanlı, Okan Ünal. Study of the Wear Resistance Plasma Nitrided GGG60 by Optimization of Surface Treatment Conditions Using Response Surface Methodology. DOI: 10.1007/s40962-024-01310-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum werden Hochtemperatur-Keramiktiegel für Chalkopyrit verwendet? Gewährleistung der Reinheit bei der thermischen Behandlung von Erz

- Warum wird eine Vakuumpumpe verwendet, um die Kammer für die thermische Modifizierung zu evakuieren? Gewährleistung von Sicherheit und Materialintegrität

- Was ist der Hauptzweck der Verwendung eines Vakuumampullen aus hochreinem Quarz? Hochwertiges WSe2-Kristallwachstum freischalten

- Wie setzen sich Aluminiumoxidrohre im Wesentlichen zusammen?Wichtige Eigenschaften und Verwendungen

- Welche Rolle spielt ein Massendurchflussregler (MFC) in der Gasverteilung? Gewährleistung von Präzision bei der Bewertung der Sensorleistung

- Wie beeinflusst die Dispersion von Ruthenium-Vorläufern auf Aluminiumoxidträgern die thermische Verarbeitung in einem Laborofen?

- Wie trägt ein Labor-Vakuumpumpensystem zur Vorbereitung von hochschmelzenden Legierungen vom Typ TixNbMoTaW bei?

- Was ist die Funktion eines Wasserabschreckbeckens? Erfassung von Mikrostrukturen in wetterfestem Stahl