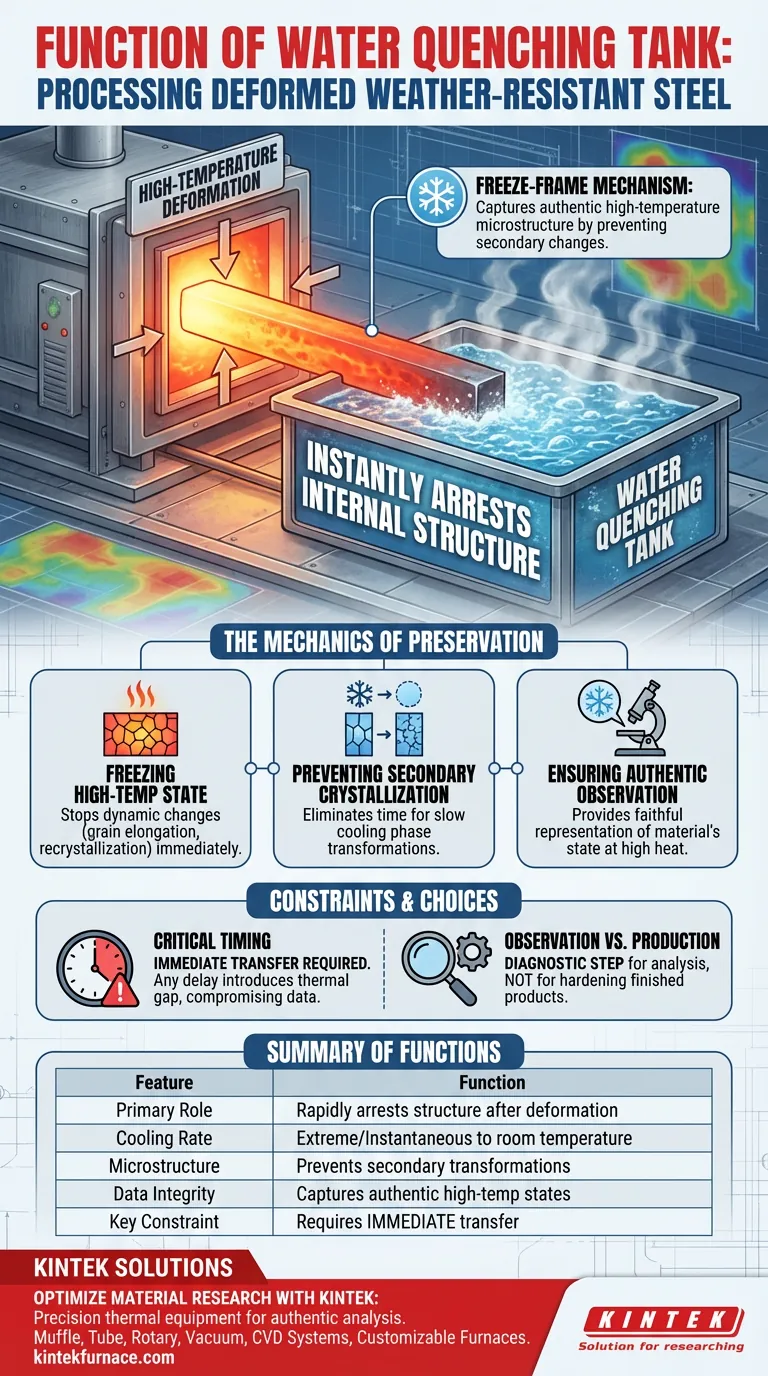

Die Hauptfunktion eines Wasserabschreckbeckens besteht in diesem Zusammenhang darin, die innere Struktur von wetterfestem Stahl unmittelbar nach der Hochtemperaturverformung schnell zu stoppen. Durch das Eintauchen der Probe in Wasser liefert das Becken eine extrem schnelle Kühlrate, die das Material augenblicklich auf Raumtemperatur abkühlt. Dieser Prozess ist unerlässlich, um den spezifischen mikrostrukturellen Zustand zu erhalten, der im genauen Moment der Kompression vorlag.

Kernbotschaft Die Wasserabschreckung wirkt als "Standbild"-Mechanismus für die Materialwissenschaft. Indem sie natürliche Kühlprozesse verhindert, ermöglicht sie es Forschern, die authentische Hochtemperaturmikrostruktur des Stahls zu erfassen und zu analysieren, bevor diese durch Sekundärphasenumwandlungen verändert werden kann.

Die Mechanik der Mikrostrukturerhaltung

Einfrieren des Hochtemperaturzustands

Wenn Stahl bei hohen Temperaturen verformt wird, ändert sich seine innere Struktur dynamisch. Diese Änderungen umfassen Kornverlängerung, Rekristallisation oder die Bildung neuer Phasen.

Um diese Änderungen zu untersuchen, müssen Forscher den Stahl genau so erfassen, wie er während des Verformungsprozesses ist. Das Wasserabschreckbecken dient als "Stopptaste" für diese thermischen und mechanischen Reaktionen.

Verhinderung von Sekundärkristallisation

Wenn eine heiße Stahlprobe langsam an der Luft abkühlen darf, entwickelt sich die Mikrostruktur weiter. Dieser Prozess wird als Sekundärkristallisation oder Phasenumwandlung bezeichnet.

Langsame Kühlung ermöglicht es den Körnern, zu wachsen oder ihre Form zu ändern, wodurch die Auswirkungen der Verformung verschleiert werden. Die Wasserabschreckung eliminiert das Zeitfenster, das für diese sekundären Änderungen erforderlich ist.

Gewährleistung authentischer Beobachtung

Das ultimative Ziel der Verwendung eines Wasserabschreckbeckens ist die Datenintegrität. Forscher müssen die authentischen mikrostrukturellen Eigenschaften beobachten, die ausschließlich durch den Heißverformungsprozess entstanden sind.

Durch sofortiges Einfrieren der Struktur ist die bei Raumtemperatur unter dem Mikroskop analysierte Probe eine getreue Darstellung des Zustands des Materials bei hoher Hitze.

Verständnis der Einschränkungen

Die Kritikalität des Timings

Die Wirksamkeit des Wasserabschreckbeckens hängt vollständig von der Geschwindigkeit des Transfers ab. Die Referenz betont, dass die Kühlung unmittelbar nach der Hochtemperaturkompression erfolgen muss.

Jede Verzögerung zwischen der Verformungsanlage und dem Wasserbecken führt zu einer "thermischen Lücke". Während dieser Lücke kann sich die Mikrostruktur zu entspannen oder umzuwandeln beginnen, was die daraus resultierenden Daten ungenau macht.

Beobachtung vs. Produktionssimulation

Es ist wichtig, diesen Prozess von der Standardwärmebehandlung zu unterscheiden. In diesem speziellen Kontext ist die Abschreckung nicht dazu bestimmt, den Stahl für den Gebrauch zu härten.

Stattdessen handelt es sich um einen diagnostischen Schritt. Die resultierende Probe stellt einen eingefrorenen Moment für die Analyse dar und nicht ein fertiges Produkt, das für strukturelle Anwendungen vorbereitet wurde.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung eines Wasserabschreckbeckens ist eine bewusste strategische Entscheidung, die darauf basiert, was Sie messen müssen.

- Wenn Ihr Hauptaugenmerk auf der mikrostrukturellen Analyse liegt: Stellen Sie den sofortigen Transfer zum Wasserbecken sicher, um die Kornstruktur einzufrieren und Sekundärphasenumwandlungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Simulation der realen Kühlung liegt: Vermeiden Sie das Wasserabschreckbecken und verwenden Sie eine Kühlmethode, die die tatsächliche Produktionsumgebung nachahmt (z. B. Luftkühlung), um zu beobachten, wie sich der Stahl natürlich verhält.

Zusammenfassend lässt sich sagen, dass das Wasserabschreckbecken das entscheidende Werkzeug ist, das ein dynamisches Hochtemperaturereignis in eine statische, beobachtbare Probe umwandelt.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Verarbeitung von verformtem Stahl |

|---|---|

| Hauptrolle | Stoppt schnell die innere Struktur nach Hochtemperaturverformung |

| Kühlrate | Extreme/sofortige Kühlung auf Raumtemperatur |

| Mikrostruktur | Verhindert Sekundärkristallisation und Phasenumwandlungen |

| Datenintegrität | Erfasst authentische Hochtemperatur-Kornzustände für die Analyse |

| Wichtige Einschränkung | Erfordert sofortigen Transfer, um thermische Entspannung zu verhindern |

Optimieren Sie Ihre Materialforschung mit KINTEK

Präzision bei der mikrostrukturellen Analyse beginnt mit der richtigen thermischen Ausrüstung. Gestützt auf Experten-F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen metallurgischen Forschungsanforderungen zu erfüllen.

Ob Sie Phasenumwandlungen in wetterfestem Stahl untersuchen oder neue Legierungen entwickeln, unsere fortschrittlichen Heizlösungen bieten die thermische Stabilität und Kontrolle, die für authentische Daten unerlässlich sind. Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Jianwei Cheng. Research on hot deformation characterization of a new weathering steel through processing map and microstructural observation. DOI: 10.1038/s41598-025-86619-2

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was sind die Hauptgründe, warum Aluminiumoxid-Ofenrohre leicht brechen? Vermeiden Sie kostspielige Ausfälle mit Expertentipps

- Was ist die Funktion von Hochreine Aluminiumoxid-Tiegeln? Präzise Ergebnisse in der Salzforschung für die Pyroprocessing erzielen

- Wie arbeiten eine Messingkappe und ein Kühlelement zusammen? Gewährleistung zuverlässiger Hochtemperatur-Experimentaldichtungen

- Was ist die Bedeutung der Verwendung eines Quarzboots als Katalysatorträger? Optimierung von Reinheit und Kinetik in CCVD

- Was sind die typischen Anwendungen einer Umwälzwasser-Vakuumpumpe? Essenziell für Laboreffizienz und Kosteneinsparungen

- Was sind die Leistungsparameter einer Wasserstrahlpumpe? Optimieren Sie die Vakuumeffizienz Ihres Labors

- Welche entscheidende Rolle spielt eine mechanische Vakuumpumpe bei der Vorbereitung von WS2-Gassensoren? Gewährleistung hoher Reinheit und Leistung

- Was ist die Hauptfunktion des transparenten Quarzrohrs in der Floating-Zone-Technik? Optische & Atmosphärische Kontrolle