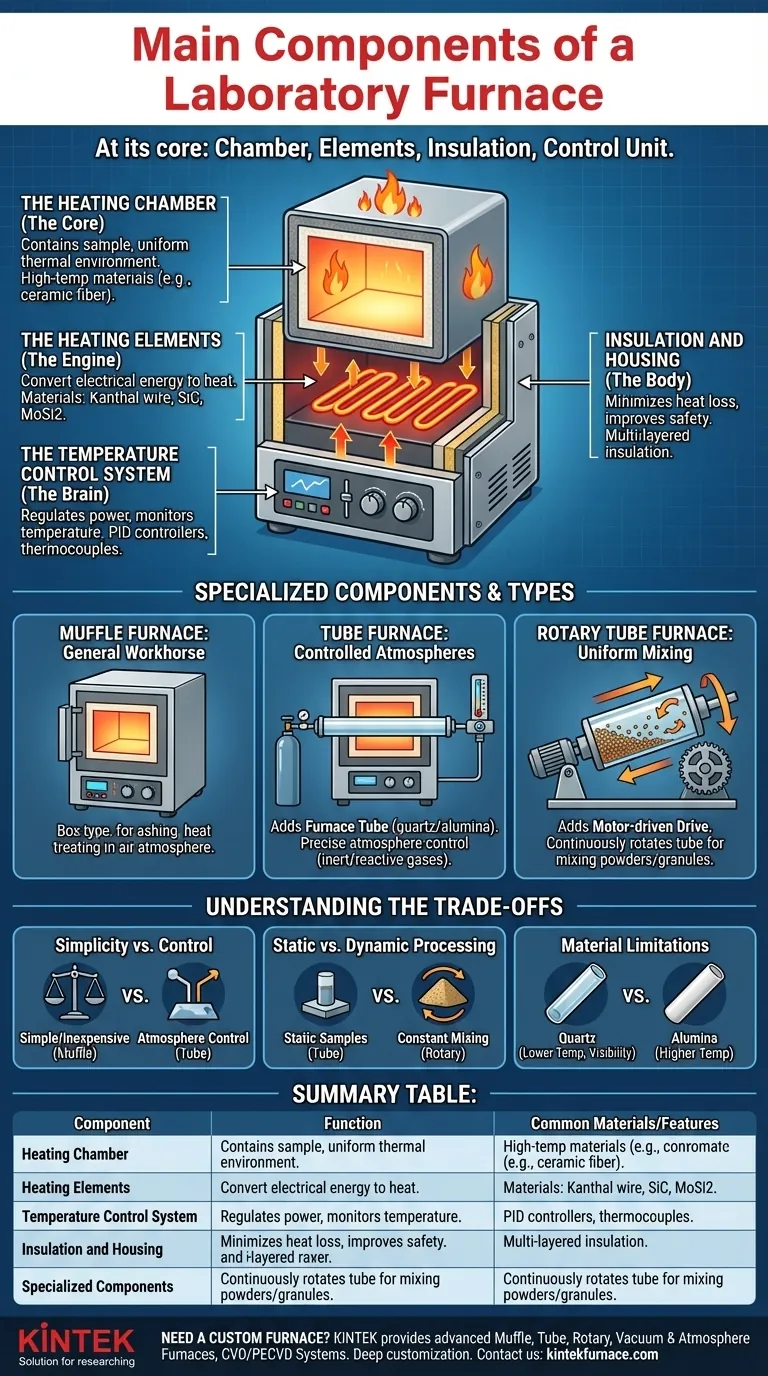

Im Kern besteht ein Laborofen aus vier fundamentalen Komponenten: einer Heizkammer zur Aufnahme der Probe, Heizelementen zur Wärmeerzeugung, Isolierung zur Wärmespeicherung und einer Temperaturregeleinheit zur Steuerung des Prozesses. Diese Teile arbeiten zusammen, um eine präzise Hochtemperaturumgebung für die Materialverarbeitung und -prüfung zu schaffen.

Obwohl alle Laboröfen dieselben grundlegenden Bausteine teilen, werden die spezifischen Komponenten und ihre Konfiguration durch die Hauptfunktion des Ofens bestimmt – sei es für allgemeine Heizanwendungen, die Verarbeitung unter kontrollierter Atmosphäre oder das gleichmäßige Mischen von Materialien.

Die universellen Bausteine jedes Laborofens

Jeder Laborofen, unabhängig von seinem spezifischen Typ, basiert auf einem gemeinsamen Satz von Kernkomponenten. Das Verständnis dieser Teile ist der erste Schritt zum Verständnis der Funktionsweise des gesamten Systems.

Die Heizkammer (Der Kern)

Die Kammer ist das isolierte Gehäuse, in dem die Probe platziert wird. Sie besteht aus hochtemperaturbeständigen Materialien wie feuerfesten Ziegeln oder Keramikfasern, die extremen thermischen Belastungen standhalten.

Die Hauptaufgabe dieser Komponente ist es, die Wärme zu speichern und eine stabile, gleichmäßige thermische Umgebung für das zu verarbeitende Material zu schaffen.

Die Heizelemente (Der Motor)

Dies sind die Komponenten, die für die Umwandlung von elektrischer Energie in Wärme verantwortlich sind. Sie sind typischerweise um oder innerhalb der Kammer angeordnet, um eine gleichmäßige Temperaturverteilung zu gewährleisten.

Gängige Materialien für Heizelemente sind hochohmiger Draht (wie Kanthal) oder robustere Materialien wie Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2) für Hochtemperaturanwendungen.

Das Temperaturregelsystem (Das Gehirn)

Diese elektronische Einheit ist das Kommandozentrum des Ofens. Sie besteht aus einem Thermoelement zur Messung der Kammertemperatur und einem Regler zur Steuerung der Stromzufuhr zu den Heizelementen.

Moderne Systeme verwenden fast ausschließlich PID-Regler (Proportional-Integral-Differential) für hohe Genauigkeit. Sie verfügen oft über Digitalanzeigen, programmierbare Heizzyklen und Sicherheitsfunktionen wie Übertemperaturalarme.

Isolierung und Gehäuse (Der Körper)

Mehrschichtige Isolierung wird zwischen der Heizkammer und dem äußeren Metallgehäuse angebracht. Ihr Zweck ist es, den Wärmeverlust zu minimieren, was die Energieeffizienz verbessert und die äußere Oberfläche kühl und berührungssicher hält.

Die Qualität der Isolierung beeinflusst direkt die maximale Temperatur des Ofens, die Heiz-/Kühlraten und die Betriebskosten.

Spezialisierte Komponenten für spezifische Aufgaben

Neben den universellen Teilen verfügen spezialisierte Öfen über einzigartige Komponenten zur Durchführung spezifischer Aufgaben. Der Typ des Ofens, dem Sie begegnen – Muffel-, Rohr- oder Drehofen – wird durch diese Ergänzungen definiert.

Muffelöfen: Das allgemeine Arbeitstier

Ein Muffelofen ist der gebräuchlichste "Kasten"-Typ und umfasst im Allgemeinen nur die vier oben beschriebenen Kernkomponenten. Sein Design ist für allgemeine Anwendungen wie Veraschung, Wärmebehandlung und Materialprüfung in Luftatmosphäre optimiert.

Rohröfen: Für kontrollierte Atmosphären

Ein Rohrofen fügt eine entscheidende Komponente hinzu: ein Ofenrohr. Dieses zylindrische Rohr, oft aus Quarz, Aluminiumoxid oder Mullit, verläuft durch die Heizkammer.

Dieses Design ermöglicht eine präzise Atmosphäresteuerung. Durch das Abdichten der Rohrenden können Benutzer über ein Gaszirkulationssystem inerte oder reaktive Gase einleiten, um Oxidation zu verhindern oder eine spezifische chemische Umgebung für die Probe zu schaffen.

Drehrohrofens: Für gleichmäßiges Mischen

Ein Drehrohrofen baut auf dem Design des Rohrofens auf, indem er einen motorbetriebenen Antriebsmechanismus hinzufügt. Dieses System dreht das Ofenrohr während des Betriebs kontinuierlich.

Diese Rotation wälzt das Material im Inneren um, wodurch es ideal für Prozesse mit Pulvern oder Granulaten ist. Das ständige Mischen gewährleistet, dass jedes Partikel gleichmäßig erhitzt und der kontrollierten Atmosphäre ausgesetzt wird, was für Anwendungen wie Sintern und Kalzinieren entscheidend ist. Diese umfassen oft dedizierte Zufuhr- und Entladesysteme für die kontinuierliche Verarbeitung.

Die Kompromisse verstehen

Die Wahl eines Ofens beinhaltet das Abwägen von Komplexität, Leistungsfähigkeit und Kosten. Jedes Design weist eine Reihe unterschiedlicher Kompromisse auf.

Einfachheit vs. Kontrolle

Ein Standard-Muffelofen ist einfach, robust und relativ kostengünstig. Er bietet jedoch keine Kontrolle über die Verarbeitungsatmosphäre. Ein Rohrofen erhöht die Komplexität und die Kosten, bietet aber die entscheidende Möglichkeit, Proben im Vakuum oder in einem bestimmten Gas zu verarbeiten.

Statische vs. dynamische Verarbeitung

Ein Standard-Rohrofen ist perfekt für die Verarbeitung statischer Proben. Wenn Ihr Material ein Pulver oder Granulat ist, das ständiges Mischen für gleichmäßige Ergebnisse erfordert, werden die zusätzliche mechanische Komplexität und die Kosten eines Drehrohrofens notwendig.

Materialbeschränkungen

Das Material der Kammer oder des Rohrs (z. B. Quarz vs. Aluminiumoxid) bestimmt die maximale Betriebstemperatur des Ofens und seine chemische Verträglichkeit. Quarz ist hervorragend für die Sichtbarkeit und niedrigere Temperaturen geeignet, während Aluminiumoxid für höhere Temperaturen erforderlich ist, aber undurchsichtig ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofenkonfiguration ist entscheidend für das Erreichen Ihrer gewünschten experimentellen oder Produktionsergebnisse.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Heizen, Veraschen oder Glühen an der Luft liegt: Ein Standard-Muffelofen bietet die einfachste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Proben in einem Inertgas, einem Vakuum oder einer reaktiven Atmosphäre liegt: Ein Rohrofen ist die notwendige Wahl für eine präzise Atmosphärenkontrolle.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung einer gleichmäßigen Wärmebehandlung und Mischung von Pulvern oder Granulaten liegt: Ein Drehrohrofen ist erforderlich, um die notwendige Materialbewegung zu erreichen.

Letztendlich befähigt Sie das Verständnis der Funktion jeder Komponente, das richtige Werkzeug für die jeweilige Aufgabe auszuwählen.

Zusammenfassungstabelle:

| Komponente | Funktion | Gängige Materialien/Merkmale |

|---|---|---|

| Heizkammer | Enthält die Probe und bietet eine gleichmäßige thermische Umgebung | Feuerfeste Ziegel, Keramikfaser |

| Heizelemente | Erzeugen Wärme zur Temperaturregelung | Kanthaldraht, SiC, MoSi2 |

| Temperaturregelsystem | Reguliert und überwacht die Temperatur | PID-Regler, Thermoelemente |

| Isolierung und Gehäuse | Minimiert Wärmeverlust und gewährleistet Sicherheit | Mehrschichtige Isolierung, Metallgehäuse |

| Spezialisierte Komponenten (z. B. Rohr, Antriebsmechanismus) | Ermöglicht Atmosphärenkontrolle oder Materialmischung | Quarz-/Aluminiumoxidrohre, Gassysteme, Motoren |

Benötigen Sie einen maßgeschneiderten Hochtemperaturofen für Ihr Labor? KINTEK nutzt außergewöhnliche F&E-Kompetenzen und eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme anzubieten. Mit starken und tiefgreifenden Anpassungsfähigkeiten erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um Ihre Effizienz bei der Materialverarbeitung zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung