In Hochtemperaturöfen ist die Wahl des Rohrmaterials entscheidend für den Betriebserfolg und die Sicherheit. Die am häufigsten verwendeten Materialien sind Quarzglas, Aluminiumoxid und in einigen Fällen spezielle Keramiken wie Zirkoniumdioxid oder Metalle wie Wolfram. Diese Materialien werden aufgrund ihrer Fähigkeit ausgewählt, bei extremen Temperaturen ihre strukturelle Integrität und chemische Inertheit zu bewahren.

Das ideale Ofenrohrmaterial ist immer ein Kompromiss. Sie müssen den Bedarf an maximaler Temperaturbeständigkeit mit Faktoren wie Anfälligkeit für Thermoschock, chemische Verträglichkeit und Kosten abwägen. Es gibt kein einziges „bestes“ Material, sondern nur das richtige Material für eine bestimmte Anwendung.

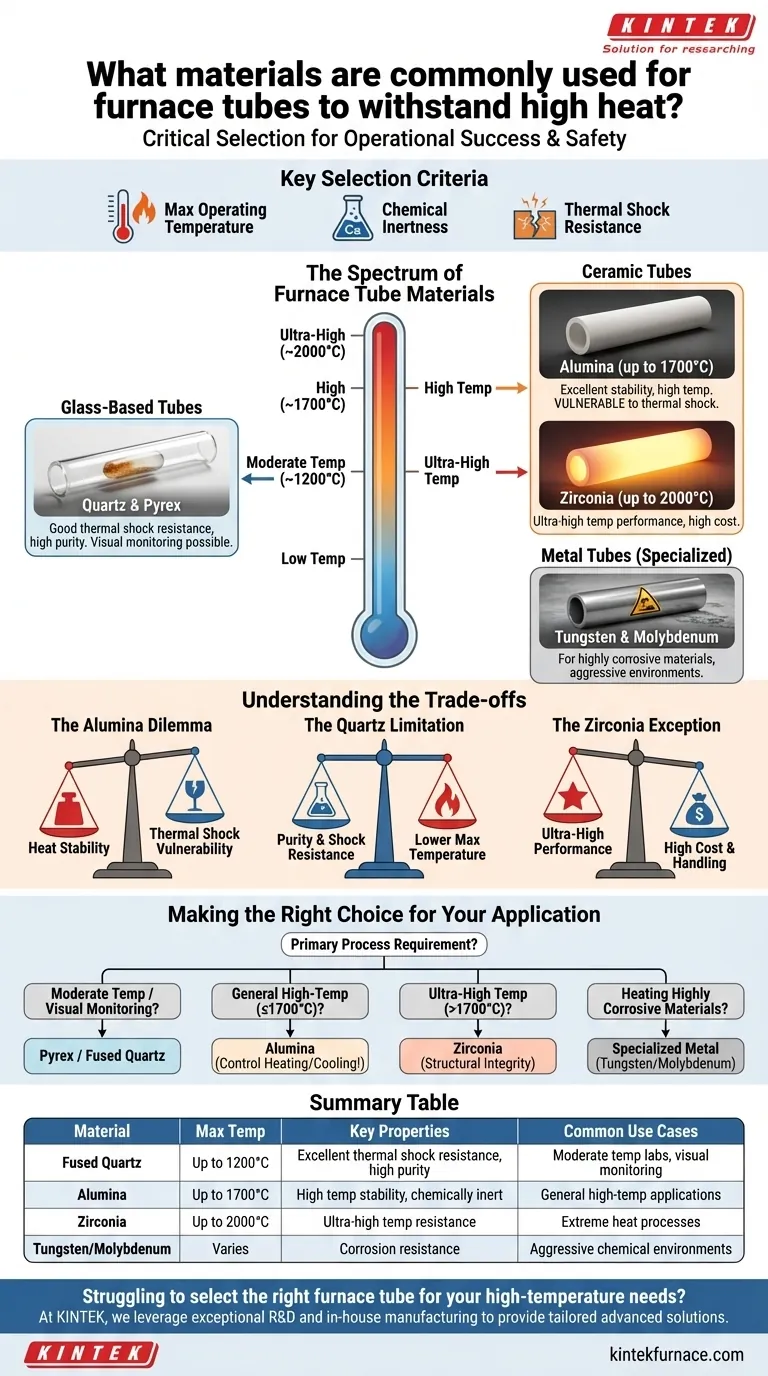

Das Spektrum der Ofenrohrmaterialien

Ofenrohre sind keine Einheitslösung. Sie fallen in verschiedene Kategorien, die jeweils für unterschiedliche thermische und chemische Umgebungen geeignet sind. Das Verständnis dieser Kategorien ist der erste Schritt zu einer fundierten Entscheidung.

Rohre auf Glasbasis: Quarz & Pyrex

Pyrex ist eine kostengünstige Option für Anwendungen mit niedrigeren Temperaturen, bei denen eine visuelle Überwachung des Prozesses von Vorteil ist.

Quarzglas ist eine Weiterentwicklung und bietet eine ausgezeichnete Thermoschockbeständigkeit und hohe Reinheit. Es ist in den meisten Situationen chemisch inert, was es zu einer vielseitigen Wahl für viele Laborprozesse macht, die seine Temperaturgrenzen nicht überschreiten.

Keramische Rohre: Aluminiumoxid & Zirkoniumdioxid

Aluminiumoxid ist das Arbeitspferd für Hochtemperaturanwendungen und oft stabil bis zu 1700 °C (3092 °F). Es bietet eine ausgezeichnete Hochtemperaturstabilität und strukturelle Integrität.

Zirkoniumdioxid ist eine spezielle Keramik, die für Ultrahochtemperaturarbeiten verwendet wird. Wenn Ihr Prozess Temperaturen nahe 2000 °C (3600 °F) erfordert, ist Zirkoniumdioxid oft die einzige praktikable keramische Option.

Metallrohre: Wolfram & Molybdän

In seltenen Fällen, in denen Sie stark korrosive Materialien erhitzen, sind Standard-Keramik- oder Quarzrohre möglicherweise nicht geeignet. Spezialisierte Metallrohre, wie Wolfram oder Molybdän, werden für diese aggressiven chemischen Umgebungen verwendet, obwohl sie ihre eigenen betrieblichen Komplexitäten mit sich bringen.

Wichtige Auswahlkriterien

Die Wahl des richtigen Rohrs erfordert die Bewertung Ihres Prozesses anhand von drei grundlegenden Kriterien. Das Fehlen eines dieser Kriterien kann zu fehlgeschlagenen Experimenten, Geräteschäden oder Sicherheitsrisiken führen.

Maximale Betriebstemperatur

Dies ist der wichtigste Faktor. Jedes Material hat eine klare Obergrenze, die nicht überschritten werden sollte. Eine Überschreitung dieser Grenze führt dazu, dass das Rohr weich wird, sich verformt oder bricht.

Chemische Inertheit

Ihr Rohrmaterial darf nicht mit der Probe oder der Atmosphäre im Ofen reagieren. Quarz und Aluminiumoxid sind für die meisten Anwendungen inert, weshalb sie so häufig verwendet werden. Bestimmte Chemikalien können jedoch spezielle Materialien erfordern.

Thermoschockbeständigkeit

Thermoschock ist die Spannung, die in einem Material entsteht, wenn es zu schnell erhitzt oder abgekühlt wird, wodurch es Risse bekommt. Materialien wie Quarz vertragen schnelle Temperaturänderungen gut, während Hochtemperaturkeramiken wie Aluminiumoxid viel anfälliger sind.

Die Kompromisse verstehen

Jede Materialwahl beinhaltet einen Kompromiss. Das stärkste Material bei hohen Temperaturen kann beim Erhitzen und Abkühlen das zerbrechlichste sein.

Das Aluminiumoxid-Dilemma: Hitze vs. Schock

Aluminiumoxid ist außergewöhnlich in seiner Hochtemperaturstabilität, aber stark anfällig für Thermoschock. Es muss langsam und kontrolliert erhitzt und abgekühlt werden, um Rissbildung zu verhindern. In der Regel haben Aluminiumoxidrohre mit kleinerem Durchmesser eine bessere Thermoschockbeständigkeit als größere.

Die Quarz-Einschränkung: Reinheit vs. Temperatur

Quarzglas bietet eine hervorragende chemische Reinheit und eine gute Thermoschockbeständigkeit. Seine primäre Einschränkung ist eine niedrigere maximale Betriebstemperatur im Vergleich zu Aluminiumoxid. Sie tauschen höchste Hitzebeständigkeit gegen Benutzerfreundlichkeit und Reinheit ein.

Die Zirkoniumdioxid-Ausnahme: Leistung zu einem Preis

Zirkoniumdioxid verschiebt die Temperaturgrenze deutlich höher als Aluminiumoxid. Diese extreme Leistung geht jedoch mit erhöhten Materialkosten und eigenen Handhabungsüberlegungen einher, was es zu einem Material macht, das nur für die anspruchsvollsten Anwendungen reserviert ist.

Die richtige Wahl für Ihre Anwendung treffen

Verwenden Sie Ihre primäre Prozessanforderung als Ausgangspunkt, um das richtige Material auszuwählen.

- Wenn Ihr Hauptaugenmerk auf moderaten Temperaturen mit visueller Prozessüberwachung liegt: Ein Pyrex- oder Quarzglasrohr ist Ihre praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Hochtemperaturarbeiten (bis zu 1700 °C) liegt: Aluminiumoxid ist das Standardmaterial, vorausgesetzt, Sie können Heiz- und Kühlraten kontrollieren, um Thermoschock zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Ultrahochtemperaturen (über 1700 °C) liegt: Ein Zirkoniumdioxidrohr ist erforderlich, um die strukturelle Integrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen stark korrosiver Materialien liegt: Sie müssen spezielle Metallrohre wie Wolfram oder Molybdän untersuchen.

Indem Sie die Eigenschaften des Materials an Ihre spezifischen betrieblichen Anforderungen anpassen, gewährleisten Sie einen sicheren, effektiven und zuverlässigen Prozess.

Übersichtstabelle:

| Material | Max. Temperatur | Hauptmerkmale | Typische Anwendungsfälle |

|---|---|---|---|

| Quarzglas | Bis zu 1200 °C | Exzellente Thermoschockbeständigkeit, hohe Reinheit | Moderate Labortemperaturen, visuelle Überwachung |

| Aluminiumoxid | Bis zu 1700 °C | Hohe Temperaturbeständigkeit, chemisch inert | Allgemeine Hochtemperaturanwendungen |

| Zirkoniumdioxid | Bis zu 2000 °C | Ultrahohe Temperaturbeständigkeit | Extreme Hitzeprozesse |

| Wolfram/Molybdän | Variiert | Korrosionsbeständigkeit | Aggressive chemische Umgebungen |

Fällt es Ihnen schwer, das richtige Ofenrohr für Ihre Hochtemperaturanforderungen auszuwählen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz und Sicherheit Ihres Labors mit maßgeschneiderten Hochtemperatur-Ofenlösungen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit