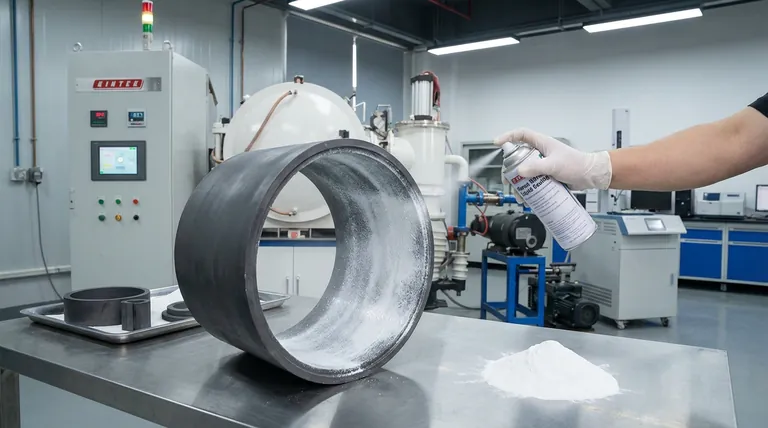

Das Aufsprühen von Bornitrid (BN) auf Graphitoberflächen schafft eine wesentliche Schutzschicht während des Heißpresssinterns von Y2O3-YAM-Keramiken. Seine Hauptfunktionen bestehen darin, als nicht reaktives Formtrennmittel zu fungieren, das verhindert, dass das Keramikpulver mechanisch an der Form haftet, und als physikalische Barriere zu dienen, die die Kohlenstoffdiffusion minimiert, um die chemische Reinheit der Probe zu gewährleisten.

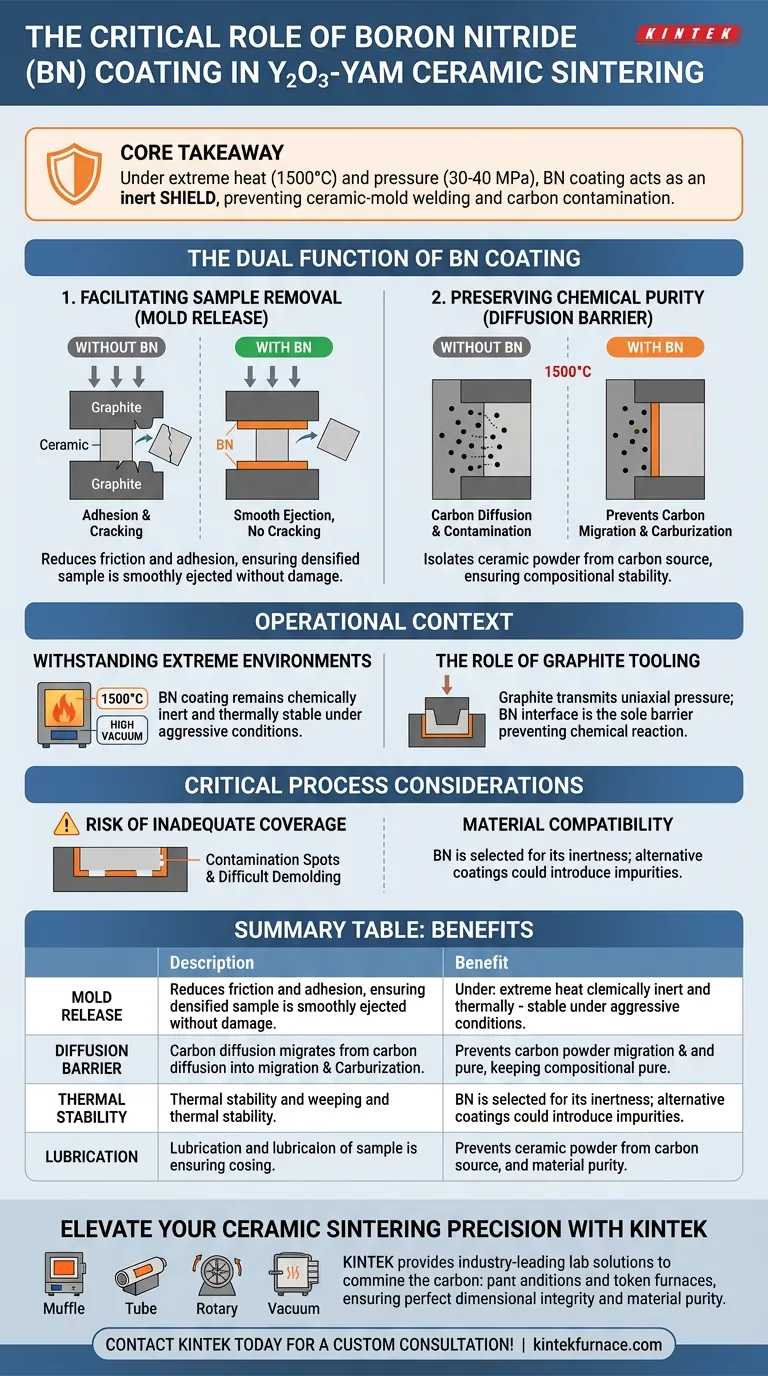

Kernbotschaft Unter der extremen Hitze und dem Druck des Sinterprozesses reagieren Keramikpulver von Natur aus mit den Graphitwerkzeugen und verbinden sich mit ihnen. Eine Bornitridbeschichtung wirkt als träger "Schild", der verhindert, dass die Keramik an der Form verschweißt, und gleichzeitig verhindert, dass Kohlenstoffatome die Mikrostruktur des Materials verunreinigen.

Die doppelte Funktion der BN-Beschichtung

Erleichterung der Probenentnahme

Die primäre oberflächliche Funktion der BN-Beschichtung besteht darin, als Formtrennmittel zu fungieren.

Während des Heißpresssinterns wird das Y2O3-YAM-Pulver einem enormen mechanischen Druck ausgesetzt (oft zwischen 30 und 40 MPa), um die Verdichtung voranzutreiben.

Ohne Trennmittel würden dieser Druck und die hohe Hitze dazu führen, dass die Keramik effektiv an den Graphitwänden haftet oder klebt.

Die BN-Beschichtung reduziert Reibung und Haftung und stellt sicher, dass die verdichtete Probe ohne Rissbildung der Probe oder Beschädigung des Werkzeugs reibungslos aus der Form ausgestoßen werden kann.

Erhaltung der chemischen Reinheit

Die tiefere, kritischere Funktion der Beschichtung besteht darin, als Diffusionsbarriere zu fungieren.

Graphitformen sind kohlenstoffreiche Umgebungen. Bei Sintertemperaturen (ca. 1500°C) werden Kohlenstoffatome hochmobil und neigen dazu, in benachbarte Materialien zu diffundieren.

Diese Diffusion kann zu Aufkohlung führen, bei der Kohlenstoffverunreinigungen die Zusammensetzung der Y2O3-YAM-Keramik verändern.

Durch Aufsprühen einer BN-Schicht isolieren Sie effektiv das Keramikpulver von der Kohlenstoffquelle und gewährleisten so die Zusammensetzungsstabilität und verhindern Verunreinigungen.

Der operative Kontext

Widerstandsfähigkeit gegenüber extremen Umgebungen

Der Sinterprozess für Y2O3-YAM erfordert aggressive Bedingungen, um eine theoretische Dichte von fast 100 % zu erreichen.

Die BN-Beschichtung muss ihre Integrität unter gleichzeitiger hoher Temperatur (bis zu 1500°C) und Vakuumumgebung aufrechterhalten.

Im Gegensatz zu anderen potenziellen Beschichtungen ist Bornitrid chemisch inert und thermisch stabil genug, um dieser Umgebung standzuhalten, ohne sich zu zersetzen oder mit dem Keramikpulver zu reagieren.

Die Rolle der Graphitwerkzeuge

Graphit wird für Formen verwendet, da er bei Temperaturen, bei denen Metalle versagen würden, eine hohe strukturelle Festigkeit und Dimensionsstabilität beibehält.

Seine Aufgabe ist es, den uniaxialen Druck vom Hydrauliksystem direkt auf das Pulver zu übertragen, um die Partikelumlagerung zu erzwingen.

Da der Graphit das Übertragungsmedium für die Verdichtung ist, ist die BN-Schicht das Einzige, was eine chemische Reaktion zwischen dem treibenden Werkzeug (Graphit) und dem Produkt (Keramik) verhindert.

Kritische Prozessüberlegungen

Das Risiko einer unzureichenden Abdeckung

Die Wirksamkeit des Prozesses hängt vollständig von der Gleichmäßigkeit der BN-Barriere ab.

Jede Lücke oder dünne Stelle in der aufgesprühten Beschichtung schafft einen direkten Weg für die Kohlenstoffdiffusion.

Selbst lokaler Kontakt zwischen dem Pulver und dem Graphit kann zu Oberflächenverunreinigungen oder schwieriger Entformung führen und die Probe potenziell ruinieren.

Materialkompatibilität

Obwohl BN der Standard ist, wird es speziell ausgewählt, weil es bei hoher Hitze Reaktionen mit fluoridbasierten oder oxidbasierten Pulvern widersteht.

Die Verwendung einer alternativen Beschichtung, die nicht chemisch inert ist, könnte neue Verunreinigungen einführen und den Zweck der Barriere zunichtemachen.

Die richtige Wahl für Ihr Projekt

Die Anwendung von Bornitrid ist nicht nur ein Reinigungs Schritt, sondern eine kritische Qualitätskontrollmaßnahme.

- Wenn Ihr Hauptaugenmerk auf der Dimensionsintegrität liegt: Stellen Sie sicher, dass die BN-Schicht gleichmäßig ist, um ein Anhaften zu verhindern, was Spannungsrisse während des Probenentnahme prozesses beseitigt.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Betrachten Sie den BN-Sprühnebel als chemischen Schild; seine Dicke und Abdeckung müssen ausreichen, um die Migration von atomarem Kohlenstoff bei 1500°C zu stoppen.

Letztendlich ist die BN-Beschichtung der unsichtbare Garant für den strukturellen und chemischen Erfolg Ihrer Keramik.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Nutzen |

|---|---|---|

| Formtrennung | Verhindert mechanische Haftung unter 30-40 MPa Druck | Einfache Probenentnahme ohne Risse |

| Diffusionsbarriere | Blockiert die Wanderung von Kohlenstoffatomen in die Keramik | Erhält hohe chemische und materielle Reinheit |

| Thermische Stabilität | Bleibt bei Temperaturen bis zu 1500°C inert | Schützt die Integrität in extremen Umgebungen |

| Schmierung | Reduziert die Reibung zwischen Pulver und Graphitwänden | Verlängert die Lebensdauer teurer Werkzeuge |

Verbessern Sie die Präzision Ihres Keramik sinterns

Das Erreichen einer theoretischen Dichte von 100 % erfordert mehr als nur hohe Temperaturen – es erfordert die richtige Umgebung. KINTEK bietet branchenführende Laborlösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für die anspruchsvollen Anforderungen der modernen Materialwissenschaften ausgelegt sind.

Unterstützt durch F&E und Fertigung auf Expertenniveau sind unsere Hochtemperaturöfen vollständig an Ihre einzigartigen Sinteranforderungen anpassbar, um sicherzustellen, dass Sie jedes Mal perfekte Dimensionsintegrität und Materialreinheit erzielen.

Bereit, die Leistung Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung!

Visuelle Anleitung

Referenzen

- Ho Jin, Young‐Jo Park. Microstructural characterization and inductively coupled plasma-reactive ion etching resistance of Y2O3–Y4Al2O9 composite under CF4/Ar/O2 mixed gas conditions. DOI: 10.1038/s41598-024-57697-5

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Warum wird ein Graphittiegel zum Schmelzen von Al-Mg-Si-Legierungen verwendet? Überlegene Reinheit & thermische Effizienz

- Was ist der Hauptzweck der Verwendung eines Vakuumampullen aus hochreinem Quarz? Hochwertiges WSe2-Kristallwachstum freischalten

- Was ist die Funktion von Keramikkugeln in einem Muffelofen? Verbesserung der Koks-Graphitierung & System-Sicherheit

- Warum wird Graphitfolie zum Auskleiden von Graphitformen vor dem Beladen mit Titanlegierungspulver verwendet? Gewährleistung der Reinheit und Schutz der Formen

- Warum werden Beschichtungsproben in speziellen Tiegeln platziert? Sicherstellung genauer Ergebnisse bei Korrosionstests mit geschmolzenen Salzen

- Welche Rolle spielen hochfeste Graphitformen bei der Konsolidierung von SnSe? Wesentlich für Hochleistungsverdichtung

- Was sind die technischen Vorteile der Verwendung von hochreinen Quarzrohren? Optimieren Sie Wärme und Reinheit bei der Verbrennungsanalyse

- Warum werden Korund- oder Keramiktiegel für Hochtemperatur-Magnesiumverdampfungsprozesse benötigt? Reinheit gewährleisten und Tiegelversagen verhindern