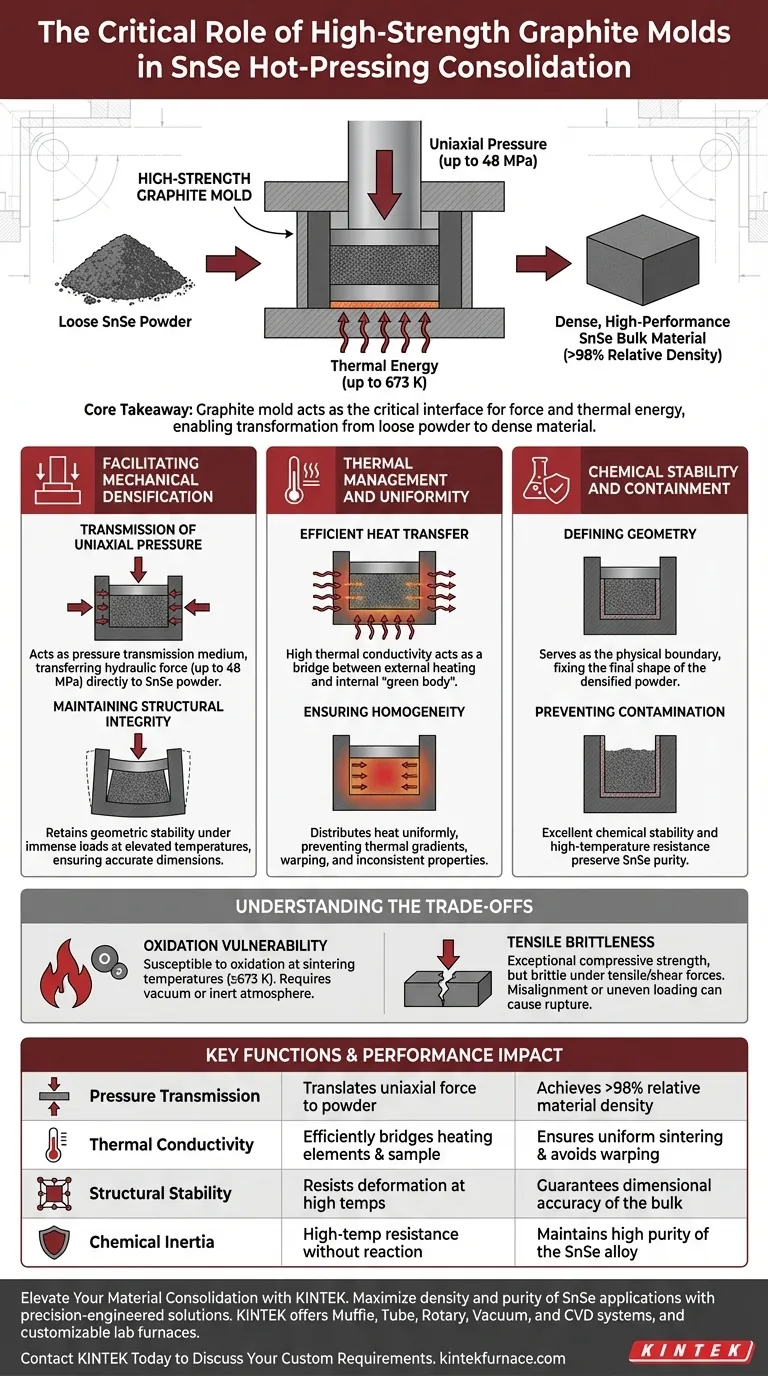

Hochfeste Graphitformen fungieren als kritische Schnittstelle sowohl für Kraft als auch für Wärmeenergie während der Konsolidierung von Selenid (SnSe). Sie dienen gleichzeitig als Formbehälter und Übertragungsmedium und halten Drücken von 48 MPa bei Temperaturen um 673 K stand, um die Umwandlung von losem Pulver in ein dichtes, leistungsstarkes Massenmaterial zu ermöglichen.

Kernbotschaft Die Graphitform ist nicht nur ein passiver Behälter, sondern ein aktives Übertragungswerkzeug, das die präzise Anwendung von uniaxialem Druck und gleichmäßiger Wärme ermöglicht. Diese doppelte Fähigkeit ist entscheidend für die Erzielung der hohen Relativdichte (über 98 Prozent), die für Hochleistungsanwendungen von Selenid erforderlich ist.

Mechanische Verdichtung ermöglichen

Um Selenidpulver in ein festes Massenmaterial umzuwandeln, muss die Form die äußere Kraft in innere Dichte umwandeln.

Übertragung von uniaxialem Druck

Die primäre mechanische Funktion der Form besteht darin, als Druckübertragungsmedium zu fungieren. Die Form empfängt Kraft vom Heißpressstempel – oft hydraulische Drücke von bis zu 48 MPa oder mehr – und überträgt diese Last direkt auf das SnSe-Pulver.

Aufrechterhaltung der strukturellen Integrität

Während der Übertragung dieses enormen Drucks muss die Form Verformungen widerstehen. Hochfester Graphit behält seine geometrische Stabilität auch bei erheblichen mechanischen Belastungen (z. B. 67,7 MPa) bei erhöhten Temperaturen bei und stellt sicher, dass das Endprodukt genaue Abmessungen beibehält.

Thermisches Management und Gleichmäßigkeit

Die Qualität des gesinterten SnSe hängt stark davon ab, wie die Wärme während der Pressphase zugeführt wird.

Effiziente Wärmeübertragung

Graphit besitzt eine ausgezeichnete Wärmeleitfähigkeit, die es ihm ermöglicht, als effektive Brücke zwischen den externen Heizelementen und dem inneren Verbundwerkstoff ("Grünkörper" – das komprimierte Pulver) zu fungieren.

Gewährleistung der Homogenität

Die Form sorgt dafür, dass die Wärme gleichmäßig im gesamten Probenmaterial verteilt wird. Dies verhindert thermische Gradienten, die zu ungleichmäßigem Sintern, Verzug oder inkonsistenten Materialeigenschaften im fertigen Selenidblock führen könnten.

Chemische Stabilität und Eindämmung

Neben Wärme und Druck bestimmt die Umgebung innerhalb der Form die Reinheit des Endmaterials.

Geometrie definieren

Die Form dient als physische Grenze, die die Form des Pulverkonsolidats festlegt. Sie umschließt das SnSe-Pulver und zwingt es, sich in das von der Formkavität definierte spezifische Volumen zu verdichten.

Verhinderung von Kontamination

Hochfester Graphit weist eine ausgezeichnete chemische Stabilität und Hochtemperaturbeständigkeit auf. Dies stellt sicher, dass die Form keine schädlichen Reaktionen mit dem Selenidpulver eingeht und die chemische Reinheit der Legierung während der Verdichtung bewahrt.

Verständnis der Kompromisse

Obwohl Graphit der Standard für diesen Prozess ist, ist es wichtig, seine betrieblichen Einschränkungen zu erkennen, um die Sicherheit und den Erfolg des Prozesses zu gewährleisten.

Oxidationsempfindlichkeit

Graphit ist bei den zum Sintern verwendeten Temperaturen (z. B. 673 K und höher) sehr anfällig für Oxidation. Daher muss der Heißpressprozess unter Vakuum oder in einer Inertgasatmosphäre erfolgen, um den Abbau der Form zu verhindern.

Sprödigkeit in Zugrichtung

Obwohl Graphit eine außergewöhnliche Druckfestigkeit aufweist (er hält der Quetschkraft stand), ist er in Bezug auf Zug- oder Scherbeanspruchung spröde. Fehlausrichtung der Pressstempel oder ungleichmäßige Belastung können dazu führen, dass die Form katastrophal bricht, anstatt sich plastisch zu verformen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität von hochfesten Graphitformen in Ihrer spezifischen Anwendung zu maximieren, beachten Sie die folgenden Prinzipien:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Priorisieren Sie ein Formdesign mit dicken Wänden, um die Obergrenzen des uniaxialen Drucks (50+ MPa) ohne radiale Ausdehnung zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie die Verwendung von hochreinen Graphitsorten und eine streng kontrollierte Vakuumumgebung sicher, um Kohlenstoffkontamination oder Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Nutzen Sie segmentierte Druckprozesse, da die Steifigkeit der Form präzise Druckhaltephasen ermöglicht, die die endgültigen Abmessungen fixieren.

Durch die Nutzung der hohen Wärmeleitfähigkeit und Druckfestigkeit von Graphit stellen Sie die erfolgreiche Konsolidierung von Selenid zu einem dichten, hochintegren Material sicher.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Wichtige Leistungsauswirkung |

|---|---|---|

| Druckübertragung | Überträgt uniaxialen Kraft (bis zu 48 MPa) auf das Pulver | Erzielt >98 % relative Materialdichte |

| Wärmeleitfähigkeit | Überbrückt effizient Heizelemente und Probe | Gewährleistet gleichmäßiges Sintern und vermeidet Verzug |

| Strukturelle Stabilität | Widersteht Verformung bei hohen Temperaturen (bis zu 673 K) | Garantiert Maßgenauigkeit des Massenmaterials |

| Chemische Trägheit | Hochtemperaturbeständigkeit ohne Reaktion | Erhält die hohe Reinheit der SnSe-Legierung |

Verbessern Sie Ihre Materialkonsolidierung mit KINTEK

Maximieren Sie die Dichte und Reinheit Ihrer SnSe-Anwendungen mit präzisionsgefertigten Lösungen. Mit fundierter F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie kundenspezifische Hochtemperatur-Labröfen, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind.

Ob Sie überlegenes Wärmemanagement oder robuste, druckbeständige Umgebungen benötigen, unser Team ist bereit, Ihnen die Hochleistungswerkzeuge zu liefern, die Ihr Labor verdient.

Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Anforderungen zu besprechen

Visuelle Anleitung

Referenzen

- Andrew Golabek, Holger Kleinke. Large Improvements in the Thermoelectric Properties of SnSe by Fast Cooling. DOI: 10.3390/ma18020358

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was ist die Funktion von Graphitformen beim Spark Plasma Sintering (SPS) von hoch-entropischen Legierungen?

- Was sind die Vorteile der Verwendung eines Typ-B-Thermoelements für die Schlackenreduktion bei 1600 °C? Präzision bei extremen Hitze

- Welche Vorteile bietet eine Wasserring-Vakuumpumpe? Überragend für die Handhabung nasser, korrosiver Gase

- Was sind die Hauptfunktionen eines Quarzrohrreaktors? Verbesserung der Wasserstoffproduktion und Induktionseffizienz

- Warum wird keramisches feuerfestes Material im Freibordbereich eines Vergasungsreaktors verwendet? Verbessern Sie die Reinheit Ihres Synthesegases

- Wie beeinflusst ein präzise programmierbares Kühlsystem die strukturelle Integrität von Al2O3-TiC-Verbundwerkstoffen?

- Warum müssen Legierungsproben bei Diffusionsglühprozessen in vakuumgefüllten Quarzglasbehältern versiegelt werden?

- Was ist der Zweck der Verwendung einer Isolierschicht bei CCCM-Wärmeleitfähigkeitsprüfungen? Sicherstellung der Genauigkeit des 1D-Wärmeflusses