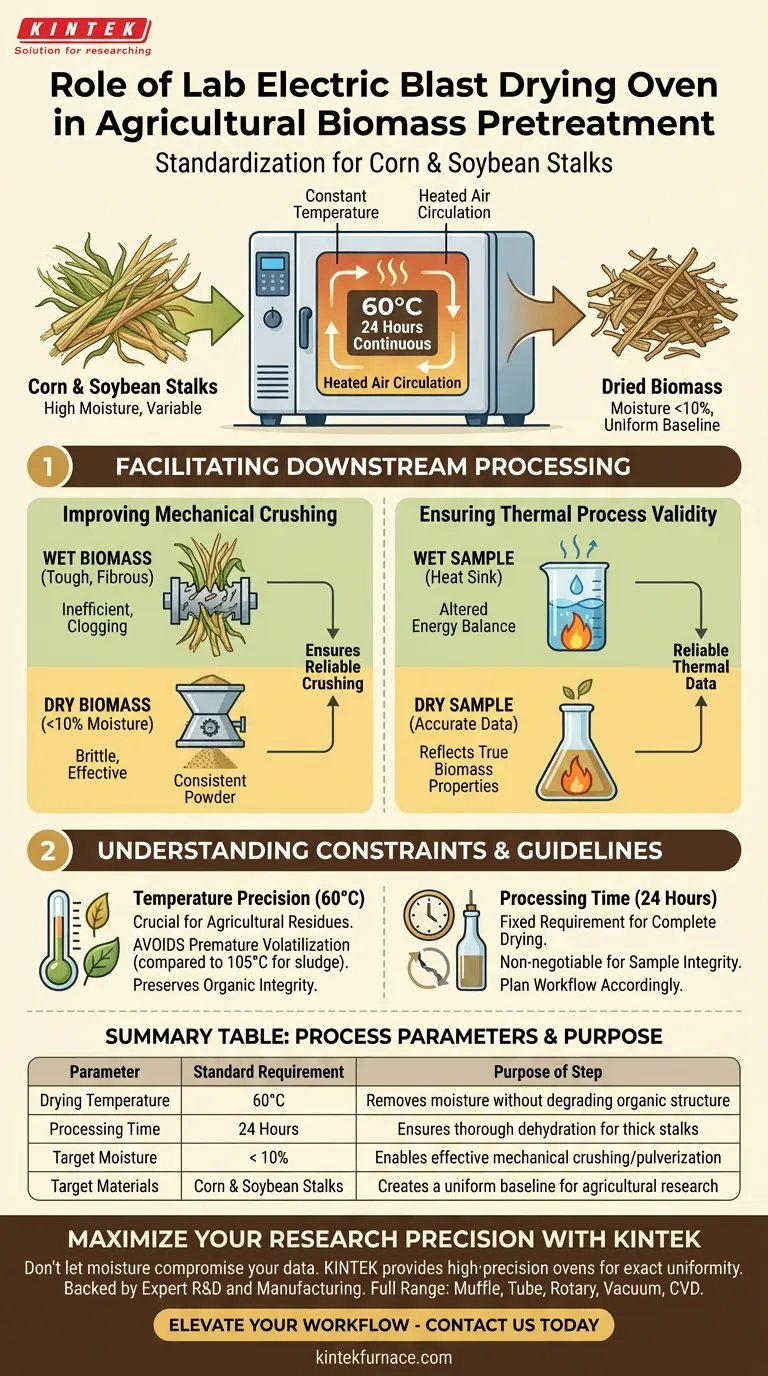

Der Labor-Elektro-Umlufttrockenschrank dient als grundlegender Standardisierungsschritt für die Verarbeitung von landwirtschaftlichen Biomasse-Reststoffen. Seine spezifische Funktion besteht darin, Materialien wie Mais- und Sojabohnenstängel einer konstanten Temperatur von 60 °C für 24 Stunden auszusetzen, wodurch der Feuchtigkeitsgehalt effektiv auf unter 10 % reduziert wird.

Durch die Eliminierung natürlicher Feuchtigkeitsschwankungen, die in Rohkulturen vorkommen, schafft der Trockenschrank eine stabile, einheitliche Basis, die für eine genaue Zerkleinerung und zuverlässige Daten zur thermischen Verarbeitung unbedingt erforderlich ist.

Die Rolle der Standardisierung in der Biomassevorbehandlung

Einrichten einer kontrollierten Umgebung

Rohe landwirtschaftliche Reststoffe variieren stark im Feuchtigkeitsgehalt, abhängig von den Erntebedingungen und der Lagerung. Der Elektro-Umlufttrockenschrank mildert diese Variable durch die Zirkulation von erwärmter Luft bei präziser Temperatur.

Das 60 °C / 24-Stunden-Protokoll

Speziell für landwirtschaftliche Biomasse beinhaltet der Standardbetrieb das Erhitzen bei 60 °C für einen kontinuierlichen 24-Stunden-Zyklus.

Dieser spezifische Parameter ist entscheidend. Im Gegensatz zu industriellen Schlämmen, die Temperaturen von über 100 °C erfordern können, werden landwirtschaftliche Stängel bei dieser moderaten Hitze verarbeitet, um Feuchtigkeit zu entfernen, ohne die organische Struktur vor dem Beginn des Haupt Experiments aggressiv abzubauen.

Erreichen des kritischen Feuchtigkeitsschwellenwerts

Das Hauptziel dieses Prozesses ist die Reduzierung des Feuchtigkeitsgehalts der Biomasse auf unter 10 %.

Das Erreichen dieses geringen Feuchtigkeitszustands ist in diesem Zusammenhang die Definition einer „getrockneten Probe“. Es stellt sicher, dass das Wassergewicht spätere Massenmessungen oder chemische Analysen im Workflow nicht verfälscht.

Erleichterung der nachgeschalteten Verarbeitung

Verbesserung der mechanischen Zerkleinerung

Die Trocknung ist eine Voraussetzung für die mechanische Größenreduktion von Mais- und Sojabohnenstängeln.

Nasse Biomasse ist faserig, zäh und neigt eher zum Reißen als zum Zerbrechen. Durch die Reduzierung der Feuchtigkeit auf unter 10 % macht der Ofen die Stängel spröde, sodass sie effektiv zu einem gleichmäßigen Pulver zerkleinert werden können.

Sicherstellung der Gültigkeit thermischer Prozesse

Der Umlufttrockenschrank bereitet die Probe für nachfolgende thermische Verarbeitungsstufen vor.

Wenn Feuchtigkeit nicht im Voraus entfernt wird, wirkt sie während thermischer Experimente als Wärmesenke und verändert die Energiebilanz. Die Vortrocknung stellt sicher, dass alle gesammelten thermischen Daten die Eigenschaften der Biomasse selbst widerspiegeln und nicht die Verdampfung von überschüssigem Wasser.

Verständnis der Einschränkungen

Die Bedeutung der Temperaturpräzision

Sie müssen sich strikt an den Sollwert von 60 °C für landwirtschaftliche Reststoffe halten.

Während andere Materialien (wie Schlamm) bei 105 °C getrocknet werden, um freies Wasser zu entfernen, könnte die Anwendung dieser höheren Temperatur auf landwirtschaftliche Biomasse organische Verbindungen vorzeitig verflüchtigen. Dies würde die chemische Zusammensetzung Ihrer Probe verändern, bevor das Experiment überhaupt beginnt.

Verarbeitungszeit vs. Durchsatz

Der 24-Stunden-Zyklus ist eine feste Anforderung für die vollständige Trocknung.

Dies stellt einen Engpass im Workflow dar; Sie können den Prozess nicht durch Erhöhung der Hitze beschleunigen, ohne die Integrität der Probe zu beeinträchtigen. Die Planung Ihres experimentellen Zeitplans muss diese nicht verhandelbare Konditionsperiode berücksichtigen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Vorbehandlung gültige wissenschaftliche Daten liefert, befolgen Sie die folgenden Richtlinien:

- Wenn Ihr Hauptaugenmerk auf der physikalischen Verarbeitung liegt: Stellen Sie sicher, dass der 24-Stunden-Zyklus vollständig abgeschlossen ist, um eine Feuchtigkeit von <10 % zu erreichen, andernfalls kann die Biomasse Ihre Zerkleinerungsgeräte verstopfen.

- Wenn Ihr Hauptaugenmerk auf der chemischen Analyse liegt: Überwachen Sie strikt die 60 °C-Grenze, um die organische Integrität von Mais- und Sojabohnenstängeln zu erhalten und gleichzeitig das Wassergewicht zu entfernen.

Zuverlässige Daten beginnen mit einer konsistenten Probe; der Trockenschrank ist das Werkzeug, das diese Konsistenz garantiert.

Zusammenfassungstabelle:

| Prozessparameter | Standardanforderung | Zweck des Schritts |

|---|---|---|

| Trocknungstemperatur | 60°C | Entfernt Feuchtigkeit, ohne die organische Struktur abzubauen |

| Verarbeitungszeit | 24 Stunden | Gewährleistet gründliche Dehydrierung für dicke Stängel |

| Ziel-Feuchtigkeit | < 10 % | Ermöglicht effektive mechanische Zerkleinerung/Pulverisierung |

| Zielmaterialien | Mais- & Sojabohnenstängel | Schafft eine einheitliche Basis für die landwirtschaftliche Forschung |

Maximieren Sie Ihre Forschungspräzision mit KINTEK

Lassen Sie nicht zu, dass Feuchtigkeitsschwankungen Ihre Biomassedaten beeinträchtigen. KINTEK bietet hochpräzise Laboröfen und thermische Verarbeitungssysteme, die entwickelt wurden, um die exakte Temperaturgleichmäßigkeit zu liefern, die Ihre Standardisierungsprotokolle erfordern.

Unterstützt durch erstklassige F&E und Fertigung bieten wir eine vollständige Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig an die einzigartigen Bedürfnisse von Laboratorien für Agrar- und Materialwissenschaften angepasst werden können.

Bereit, Ihren Vorbehandlungs-Workflow zu verbessern? Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte Trocknungslösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Đurđica Kovačić, Mladen Jurišić. Influence of Thermal Pretreatment on Lignin Destabilization in Harvest Residues: An Ensemble Machine Learning Approach. DOI: 10.3390/agriengineering6010011

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum wird ein Graphittiegel für die SiNQ-Synthese bevorzugt? Beherrschen Sie das Wärmemanagement bei der magnesiothermischen Reduktion

- Was ist die Funktion einer Drehschieber-Vakuumpumpe in einem thermischen Vakuum-Quecksilber-Entfernungssystem? Verbesserung der Verdampfungseffizienz

- Welche Rolle spielt ein mechanisches Vakuumpumpensystem bei der Reduktion von Ceroxid? Effizienzsteigerung bei niedrigeren Drücken

- Wie beeinflussen Graphitformen beim SPS das Maraging-Stahl? Kohlenstoffdiffusion für präzise Sinterergebnisse managen

- Wie wird ein Vakuumpumpensystem verwendet, um Bedingungen für die Hochgebirgsvergasung zu simulieren? Nachbildung von Druckniveaus auf 3000 m

- Warum ist die Auswahl hochreiner Tiegel für das Sintern von Niobaten entscheidend? Präzision bei der Hochtemperatursynthese sicherstellen

- Warum wird ein Platintiegel (Pt) als Reaktionsgefäß ausgewählt? Gewährleistung von Präzision bei Hochtemperatur-Salzschmelzforschung

- Was ist der Zweck der Verwendung von Quarzglasrohren in Hochtemperatur-geschlossenen Reaktionssystemen für die Legierungsforschung?