Eine Vakuumpumpe dient als zentrale Steuereinheit für die Regenerationsphase bei der Bewertung von Vakuum-Swing-Adsorption (VSA). Ihre Hauptfunktion besteht darin, den Absolutdruck im System zu senken, wodurch das Bioadsorbensmaterial gezwungen wird, eingeschlossene Moleküle freizusetzen, damit es wiederverwendet werden kann. Durch präzise Steuerung dieses Drucks können Forscher die genauen Desorptionsbedingungen simulieren, die in industriellen Anwendungen vorkommen.

Die Vakuumpumpe ermöglicht die präzise Einstellung des Absolutdrucks, um den optimalen Kompromiss zwischen Energieverbrauch und Wiederherstellung der Adsorptionskapazität zu ermitteln. Dieser Validierungsschritt ist unbedingt erforderlich, um die industrielle Skalierbarkeit eines Bioadsorbens nachzuweisen.

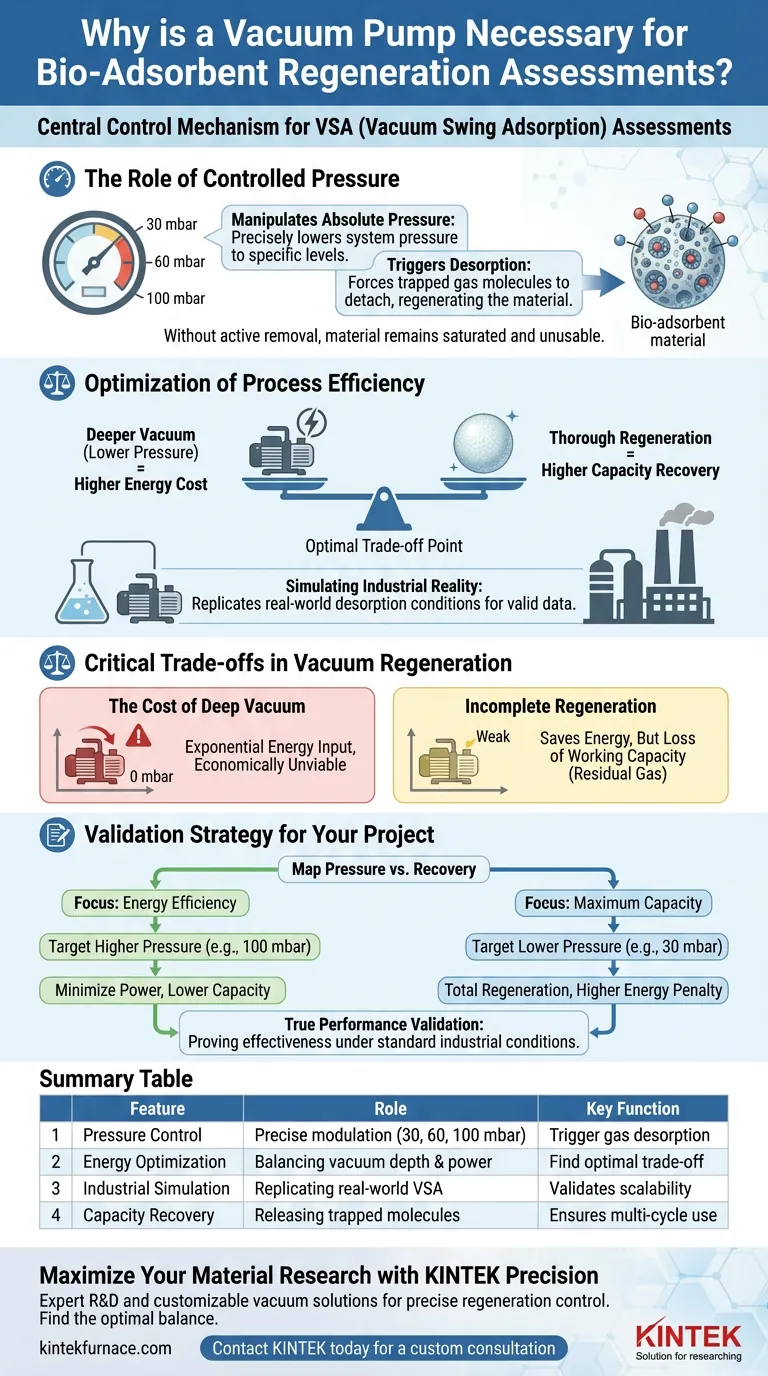

Die Rolle des gesteuerten Drucks

Manipulation des Absolutdrucks

Die Wirksamkeit eines Bioadsorbens hängt nicht nur davon ab, wie viel es aufnehmen kann, sondern auch davon, wie leicht es das Aufgenommene wieder freisetzt.

Die Vakuumpumpe schafft eine kontrollierte Umgebung, in der der Absolutdruck auf bestimmte Werte eingestellt werden kann. Gängige Referenzpunkte für diese Bewertungen sind Drücke wie 30, 60 oder 100 mbar.

Auslösen der Desorption

Bei diesen reduzierten Drücken schwächt sich die physikalische Bindung zwischen dem Adsorbens und den Gasmolekülen ab.

Dies zwingt das Gas zur Desorption, d. h. zur Ablösung von der Oberfläche des Materials. Ohne eine Vakuumpumpe, die diese Moleküle aktiv entfernt und den Druck senkt, bliebe das Material gesättigt und für nachfolgende Zyklen unbrauchbar.

Optimierung der Prozesseffizienz

Ausgleich von Energie und Kapazität

Ein tieferes Vakuum (niedrigerer Druck) reinigt das Material gründlicher, hat aber seinen Preis.

Das Hauptziel des Einsatzes einer variablen Vakuumpumpe ist die Ermittlung des optimalen Kompromisses. Forscher müssen den spezifischen Druckpegel finden, bei dem das Material genügend Kapazität zurückgewinnt, um nützlich zu sein, ohne übermäßige Energie für den Betrieb der Pumpe aufzuwenden.

Simulation der industriellen Realität

Labortests müssen die Einschränkungen von Großanlagen widerspiegeln, um gültig zu sein.

Durch die Verwendung einer Vakuumpumpe zur Nachbildung industrieller Vakuum-Desorptionsbedingungen liefern Bewertungen Daten, die für Ingenieure tatsächlich relevant sind. Sie macht das Bioadsorbens von einem theoretischen Konzept zu einer verifizierten Lösung, die für die Prozessintegration bereit ist.

Kritische Kompromisse bei der Vakuumregeneration

Die Kosten eines Tiefvakuums

Das Erreichen extrem niedriger Drücke (z. B. nahe 0 mbar) führt zu einer nahezu perfekten Regeneration, erfordert jedoch einen exponentiell höheren Energieaufwand.

Der Betrieb am Limit der Vakuumpumpe kann den VSA-Prozess unwirtschaftlich machen, unabhängig davon, wie gut das Bioadsorbens ist.

Unvollständige Regeneration

Umgekehrt spart die Verwendung eines schwachen Vakuums Energie, hinterlässt aber Restgas im Material.

Dieser Verlust an "Arbeitskapazität" bedeutet, dass das Adsorbens mit jedem Zyklus weniger wirksam wird. Die Vakuumpumpe ist das Werkzeug, mit dem der genaue Kompromiss zwischen diesen beiden Extremen eingestellt wird.

Validierungsstrategie für Ihr Projekt

Um sicherzustellen, dass Ihre Bioadsorbensbewertung industriell relevant ist, müssen Sie die Vakuumpumpe verwenden, um die Beziehung zwischen Druck und Rückgewinnung abzubilden.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Wählen Sie höhere Drucksollwerte (z. B. 100 mbar), um die Pumpenleistung zu minimieren, und akzeptieren Sie eine etwas geringere Kapazitätsrückgewinnung.

- Wenn Ihr Hauptaugenmerk auf maximaler Kapazität liegt: Testen Sie bei niedrigeren Drucksollwerten (z. B. 30 mbar), um eine vollständige Materialregeneration zu gewährleisten, während Sie die damit verbundenen Energiekosten überwachen.

Eine echte Leistungsvalidierung erfordert den Nachweis, dass Ihr Material unter den spezifischen Vakuum-Bedingungen, die in Standard-Industrieanlagen verfügbar sind, effektiv regeneriert.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Regenerationsbewertung |

|---|---|

| Druckkontrolle | Präzise Steuerung (z. B. 30, 60, 100 mbar) zur Auslösung der Gasdesorption |

| Energieoptimierung | Ermittlung des Gleichgewichts zwischen Vakuumtiefe und Betriebskosten |

| Industrielle Simulation | Nachbildung realer Vakuum-Swing-Adsorptions (VSA)-Bedingungen |

| Kapazitätsrückgewinnung | Sicherstellung, dass das Material eingeschlossene Moleküle für die mehrfache Verwendung freisetzt |

Maximieren Sie Ihre Materialforschung mit KINTEK Precision

Der Übergang von Labortests mit Bioadsorbentien zu industrietauglichen Lösungen erfordert Hochleistungs-Vakuumumgebungen. Mit fachkundiger F&E und Fertigung bietet KINTEK eine breite Palette spezialisierter Laborgeräte, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme.

Unsere anpassbaren Hochtemperaturöfen und Vakuumlösungen sind darauf ausgelegt, die einzigartigen Bedürfnisse von Forschern zu erfüllen, die eine präzise Kontrolle über die Regenerationsbedingungen suchen. Lassen Sie sich von unseren Experten helfen, den optimalen Kompromiss zwischen Energieeffizienz und Adsorptionskapazität zu finden.

Bereit, Ihren Prozess zu verbessern? Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung.

Visuelle Anleitung

Referenzen

- A Coffee-Based Bioadsorbent for CO2 Capture from Flue Gas Using VSA: TG-Vacuum Tests. DOI: 10.3390/en18153965

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Rolle spielen hochreine Graphittiegel beim Sintern von Bornitrid? Optimierung der Keramikreinheit und -dichte

- Was ist die Funktion eines Graphittiegels bei Eisenerz-Erweichungstests? Simulieren Sie Hochofenumgebungen perfekt

- Was ist der Zweck eines wassergekühlten Kondensators in einer thermischen Vakuum-Quecksilberentfernungsanlage? Schlüssel zur sicheren Rückgewinnung

- Welche Überlegungen gibt es für die Verwendung von vakuumversiegelten Quarzrohren für Ti-xCr-2Ge-Legierungen? Gewährleistung der Spitzenleistung der Legierung

- Welche Wartung ist nach der Verwendung des Aluminiumoxid-Ofenrohrs erforderlich? Gewährleisten Sie Langlebigkeit und Reinheit in Ihrem Labor

- Welche Rolle spielen hochfeste Graphitformen bei der SPS-Bearbeitung der Ti-6Al-4V-Legierung? Beherrschung der thermischen und mechanischen Kontrolle

- Was sind die Vorteile der Verwendung von hochreinem Aluminiumoxid oder Platintiegeln? Verbesserung der Reinheit beim Schmelzen spezieller Gläser

- Warum sind Verdampfer und Kondensatoren für die Reinigung von Zirkoniumtetrachlorid erforderlich? Beherrschung von Nuklearqualitätsstandards