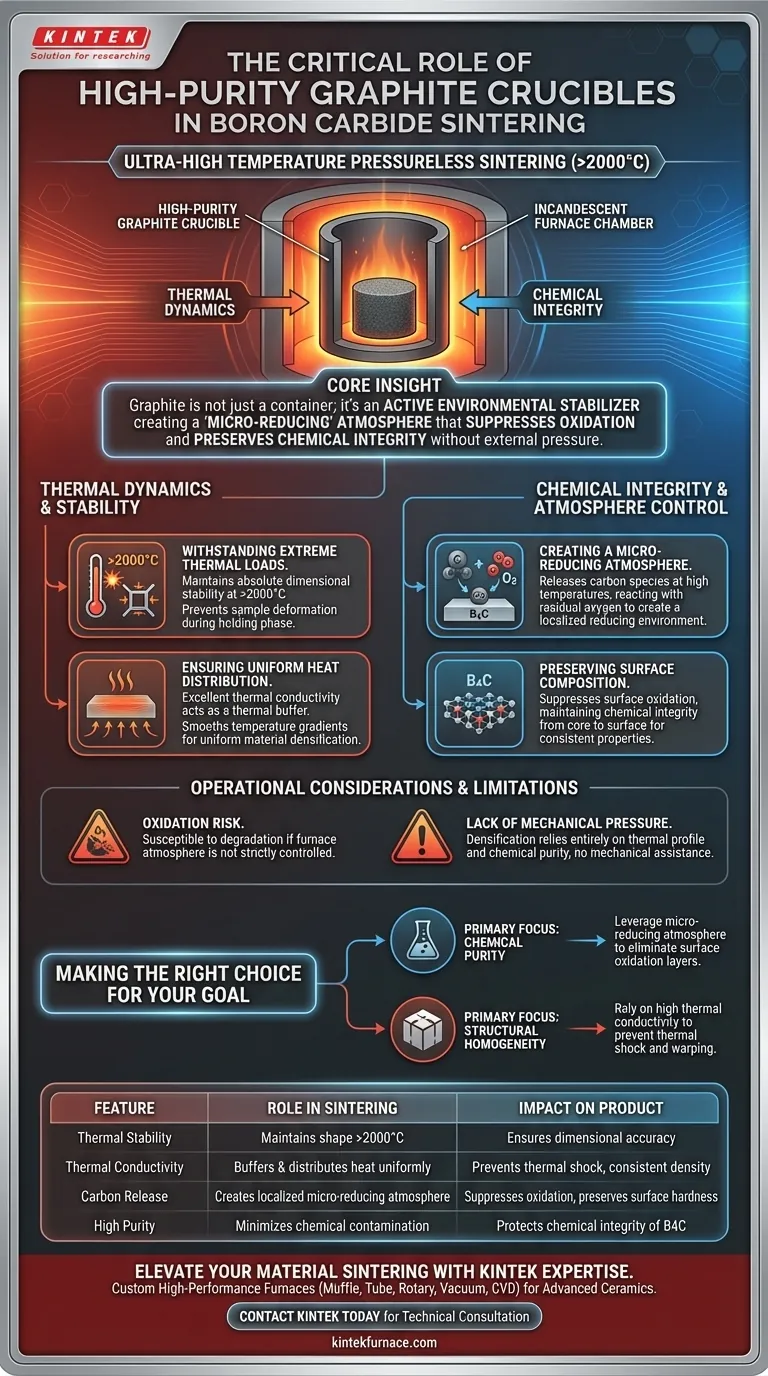

Hochreine Graphittiegel fungieren als entscheidender Umgebungsstabilisator für Bornitrid-Keramiken, die einer drucklosen Hochtemperatursinterung unterzogen werden. Sie bieten einen Behälter, der bei Temperaturen über 2000 °C absolute Dimensionsstabilität gewährleistet und gleichzeitig die für eine gleichmäßige Materialverdichtung erforderliche thermische Einheitlichkeit sicherstellt.

Kernpunkt: Der Wert eines hochreinen Graphittiegels geht über die reine Aufnahme hinaus; er schafft aktiv eine „mikrosenkende“ Atmosphäre, die Oxidation unterdrückt und die chemische Integrität der Bornitrid-Oberfläche ohne externe Druckanwendung bewahrt.

Thermische Dynamik und Stabilität

Widerstand gegen extreme thermische Belastungen

Das drucklose Sintern von Bornitrid erfordert Temperaturen, die oft 2000 °C überschreiten.

Bei diesen Extremen erweichen, reagieren oder verformen sich die meisten Standard-Behältermaterialien. Hochreiner Graphit behält eine starre Dimensionsstabilität bei und stellt sicher, dass die Keramikprobe während der Haltephase des Sinterzyklus nicht mechanisch beeinträchtigt wird.

Gewährleistung einer gleichmäßigen Wärmeverteilung

Um eine dichte Keramik zu erzielen, muss die gesamte Probe gleichzeitig die Zieltemperatur erreichen.

Graphit besitzt eine ausgezeichnete Wärmeleitfähigkeit. Diese Eigenschaft ermöglicht es dem Tiegel, als thermischer Puffer zu wirken, Temperaturschwankungen vom Ofen auszugleichen und sicherzustellen, dass die Bornitrid-Probe während des Aufheizens gleichmäßiger Wärme ausgesetzt ist.

Chemische Integrität und Atmosphärenkontrolle

Schaffung einer mikrosenkenden Atmosphäre

Eine der anspruchsvollsten Aufgaben des Graphittiegels ist seine chemische Wechselwirkung mit der unmittelbaren Atmosphäre.

Bei hohen Temperaturen setzt der Graphit Kohlenstoffspezies frei, die mit dem restlichen Sauerstoff im Tiegel reagieren. Dies erzeugt eine lokalisierte mikrosenkende Umgebung um die Probe.

Bewahrung der Oberflächenzusammensetzung

Bornitrid ist anfällig für Oxidation, die seine Härte und seine Oberflächeneigenschaften beeinträchtigen kann.

Die mikrosenkende Atmosphäre unterdrückt die Mikrooxidation auf der Oberfläche der Probe. Dies ist entscheidend für die Aufrechterhaltung der chemischen Zusammensetzungsintegrität des Endprodukts aus Keramik und stellt sicher, dass die Materialeigenschaften vom Kern bis zur Oberfläche konsistent bleiben.

Betriebliche Überlegungen und Einschränkungen

Obwohl hochreiner Graphit für diesen Prozess unerlässlich ist, hat er auch seine Grenzen.

Oxidationsrisiko des Tiegels: Graphit selbst erzeugt eine reduzierende Atmosphäre, ist aber sehr anfällig für Oxidation, wenn die äußere Ofenatmosphäre nicht streng kontrolliert wird. Wenn der Ofen zu viel Sauerstoff eindringen lässt, zersetzt sich der Tiegel schnell.

Fehlender mechanischer Druck: Im Gegensatz zum Heißpressen oder Funkenplasmabrennen (SPS), bei denen Graphitformen mechanische Kraft zur Verdichtung übertragen, bietet ein Tiegel beim drucklosen Sintern keine mechanische Unterstützung. Die Verdichtung beruht ausschließlich auf dem thermischen Profil und der chemischen Reinheit, die vom Tiegel bereitgestellt werden.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit von hochreinen Graphittiegeln in Ihren Sinterprotokollen zu maximieren, richten Sie Ihre Anwendung an Ihren spezifischen Materialzielen aus.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Nutzen Sie die natürlich vorkommende mikrosenkende Atmosphäre des Tiegels, um Oberflächenoxidationsschichten zu beseitigen, ohne fremde Reduktionsmittel einzubringen.

- Wenn Ihr Hauptaugenmerk auf struktureller Homogenität liegt: Verlassen Sie sich auf die hohe Wärmeleitfähigkeit des Graphits, um thermische Schocks und Verformungen während schneller Aufheizrampen zu verhindern.

Der Graphittiegel ist nicht nur ein Gefäß; er ist ein aktiver Teilnehmer an der thermischen und chemischen Stabilisierung von Hochleistungskeramiken.

Zusammenfassungstabelle:

| Merkmal | Rolle beim Sintern von Bornitrid | Auswirkung auf das Endprodukt |

|---|---|---|

| Thermische Stabilität | Behält Form bei >2000°C ohne Verformung bei | Gewährleistet Maßgenauigkeit von Keramikteilen |

| Wärmeleitfähigkeit | Puffert und verteilt Wärme gleichmäßig | Verhindert thermische Schocks und gewährleistet gleichmäßige Dichte |

| Kohlenstoffabgabe | Erzeugt eine lokalisierte mikrosenkende Atmosphäre | Unterdrückt Oxidation und bewahrt Oberflächenhärte |

| Hohe Reinheit | Minimiert chemische Kontamination | Schützt die chemische Integrität des B4C-Materials |

Verbessern Sie Ihr Materialsintern mit KINTEK Expertise

Präzision beim Sintern bei extrem hohen Temperaturen erfordert mehr als nur hochreinen Graphit; sie erfordert die richtige thermische Umgebung. KINTEK bietet branchenführende F&E und Fertigung von Hochleistungs-Laborgeräten, einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen.

Unsere Öfen sind vollständig anpassbar, um die einzigartige thermische Dynamik von Bornitrid und anderen fortschrittlichen Keramiken zu erfüllen. Ob Sie eine präzise Atmosphärenkontrolle oder extreme Temperaturstabilität benötigen, unser Expertenteam ist bereit, eine Lösung zu entwickeln, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten ist.

Bereit, eine überlegene Materialverdichtung zu erzielen? Kontaktieren Sie KINTEK noch heute, um sich mit unseren technischen Spezialisten zu beraten!

Visuelle Anleitung

Referenzen

- J. Q. Wang, Li Hou. Mechanical and Drying Shrinkage Performance Study of Ultra-High-Performance Concrete Prepared from Titanium Slag under Different Curing Conditions. DOI: 10.3390/ma17174201

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie funktioniert eine abgedichtete Hochreinigungs-Graphit-Reaktionsbox? Optimierung der Sb-Ge-Dünnschicht-Selenisierung

- Warum sind Quarzdünngläser in fortschrittlichen Technologien unverzichtbar? Entdecken Sie Reinheit und Leistung

- Wie kann man die Leistung einer Vakuumpumpe verbessern? Effizienz maximieren und tiefere Vakuumniveaus erreichen

- Was ist die Funktion von Vakuumsystemen und Dichtverbindern? Beherrschen von reinen und kontrollierten chemischen Umgebungen

- Was sind die Anforderungen an versiegelte Quarzrohre für CVT? Gewährleistung von hoher Reinheit und Integrität für das Wachstum von NiI2 und MnPS3

- Wie wird ein Präzisionsgasflussregelsystem für die Zersetzung von Kalziumkarbonat konfiguriert? Master Industrial Kinetics

- Welche Materialien werden üblicherweise für Ofenrohre verwendet, um hohen Temperaturen standzuhalten? Wählen Sie das Beste für Ihr Labor

- Was ist die Bedeutung von Argon-Durchflussregelgeräten mit hoher Reinheit? Gewährleistung der Reinheit bei der Herstellung von gepulsten Bestrahlungssynthesen