Gießpulver fungiert als wesentliche physikalische Barriere während des Schmelzprozesses von komplexen konzentrierten Aluminiumlegierungen, um das geschmolzene Metall von der Atmosphäre zu isolieren. Diese Isolierung ist entscheidend, um die Oxidation hochaktiver Elemente – insbesondere Magnesium und Zink – zu verhindern, wodurch Metallverluste reduziert und die chemische Integrität der Legierung erhalten werden.

Die Hauptfunktion von Gießpulver besteht darin, das Schmelzbad vor Umweltschadstoffen zu schützen. Durch die Hemmung von Oxidation und Wasserstoffaufnahme stellt das Pulver sicher, dass der endgültige Barren eine hohe innere Qualität und eine genaue chemische Zusammensetzung aufweist.

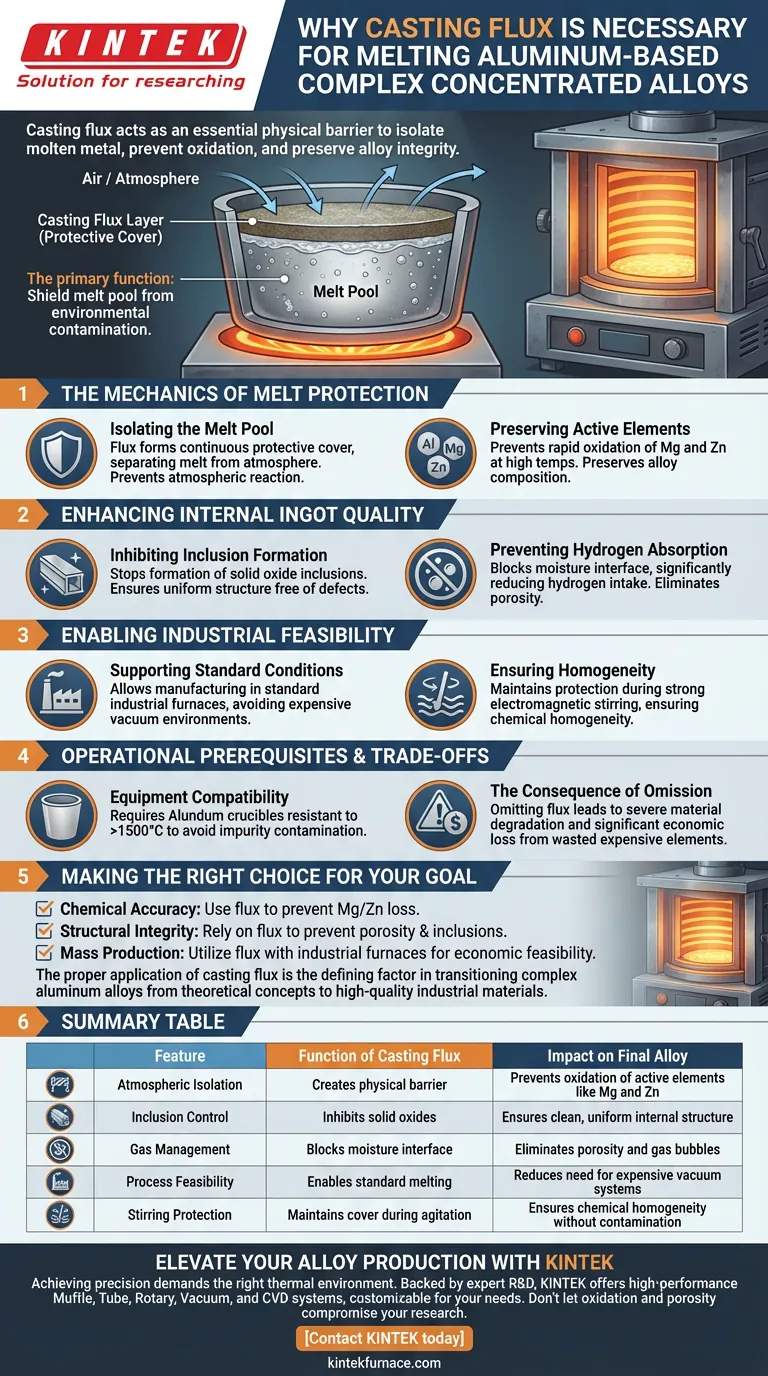

Die Mechanik des Schmelzschutzes

Isolierung des Schmelzbades

Beim Schmelzen von Aluminiumlegierungen ist die Oberfläche des geschmolzenen Metalls sehr anfällig für Reaktionen mit der umgebenden Luft.

Gießpulver schmilzt und bildet eine kontinuierliche Schutzschicht über dem flüssigen Metall.

Diese Barriere trennt das Schmelzbad physikalisch von der Atmosphäre und neutralisiert effektiv die Gefahr atmosphärischer Reaktionen.

Erhaltung aktiver Elemente

Komplexe konzentrierte Aluminiumlegierungen enthalten oft hohe Anteile an aktiven metallischen Elementen wie Magnesium und Zink.

Diese Elemente neigen bei hohen Temperaturen und Luftexposition zu schneller Oxidation.

Ohne die Isolierung durch das Pulver würden diese wertvollen Komponenten oxidieren und verloren gehen, was die beabsichtigte Zusammensetzung der Legierung verändern würde.

Verbesserung der inneren Barrenqualität

Hemmung der Einschussbildung

Oxidation führt nicht nur zu Materialverlust; sie erzeugt feste Oxide, die im Metall eingeschlossen werden können.

Die Anwendung von Gießpulver hemmt die Bildung dieser Oxideinschlüsse.

Durch die Sauberhaltung der Schmelze stellt das Pulver sicher, dass das Endmaterial eine gleichmäßige Struktur frei von Partikeldefekten aufweist.

Verhinderung der Wasserstoffaufnahme

Flüssiges Aluminium hat eine hohe Affinität zur Aufnahme von Wasserstoff aus Feuchtigkeit in der Atmosphäre.

Wasserstoffaufnahme führt zu Porosität (Gasblasen) im erstarrten Metall, was die Legierung stark schwächt.

Die Pulverbarriere blockiert die Grenzfläche zwischen Luft und Metall und reduziert die Wasserstoffaufnahme erheblich.

Ermöglichung industrieller Machbarkeit

Unterstützung standardmäßiger Herstellungsbedingungen

Die Verwendung von Gießpulver ermöglicht die Herstellung dieser komplexen Legierungen unter standardmäßigen industriellen Bedingungen.

Ohne Pulver könnte die Produktion auf teure Laborvakuumanlagen mit hoher Reinheit beschränkt sein, um Oxidation zu verhindern.

Diese Fähigkeit zeigt die wirtschaftliche Machbarkeit der Massenproduktion dieser Legierungen unter Verwendung von Induktionsöfen in Industriequalität.

Gewährleistung der Homogenität

Industrielle Induktionsöfen nutzen elektromagnetische Induktion, um einen starken Rühreffekt zu erzeugen.

Während dieses Rühren die chemische Homogenität der Legierungskomponenten gewährleistet, kann es auch mehr Oberfläche der Luft aussetzen.

Das Pulver interagiert mit diesem Prozess, indem es auch während der für das Mischen von hochlegierten Komponenten erforderlichen Agitation Schutz bietet.

Betriebliche Voraussetzungen und Kompromisse

Kompatibilität der Ausrüstung

Während das Pulver das Metall vor Luft schützt, muss auch der Behälter, der das Metall enthält, chemisch stabil sein.

Alundum-Tiegel sind aufgrund ihrer hohen Feuerfestigkeit und Reaktionsbeständigkeit bei Temperaturen über 1500 °C erforderlich.

Die Verwendung eines weniger stabilen Tiegels könnte zu Verunreinigungen führen und die durch das Pulver gebotenen Reinheitsvorteile zunichtemachen.

Die Folge des Weglassens

Das Weglassen von Gießpulver ist bei diesen spezifischen Legierungen keine praktikable Kostenersparnis.

Der Kompromiss für das Überspringen dieses Schritts ist eine erhebliche Verschlechterung der Materialeigenschaften und ein erheblicher wirtschaftlicher Verlust aufgrund der Verschwendung teurer Elemente wie Magnesium.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Produktion von komplexen konzentrierten Aluminiumlegierungen sicherzustellen, beachten Sie die folgenden Prinzipien:

- Wenn Ihr Hauptaugenmerk auf chemischer Genauigkeit liegt: Sie müssen Gießpulver verwenden, um den Verlust aktiver Elemente wie Magnesium und Zink durch Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Verlassen Sie sich auf Pulver, um Wasserstoffporosität und Oxideinschlüsse zu verhindern, die den endgültigen Barren schwächen.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion liegt: Nutzen Sie Gießpulver in Verbindung mit industriellen Induktionsöfen, um die wirtschaftliche Machbarkeit zu erreichen, ohne auf Vakuumsysteme angewiesen zu sein.

Die richtige Anwendung von Gießpulver ist der entscheidende Faktor für die Umwandlung komplexer Aluminiumlegierungen von theoretischen Konzepten in hochwertige Industriematerialien.

Zusammenfassungstabelle:

| Merkmal | Funktion von Gießpulver | Auswirkung auf die Endlegierung |

|---|---|---|

| Atmosphärische Isolierung | Schafft eine physikalische Barriere zwischen Schmelze und Luft | Verhindert Oxidation aktiver Elemente wie Mg und Zn |

| Einschlusskontrolle | Hemmt die Bildung fester Oxide | Gewährleistet eine saubere, gleichmäßige innere Struktur |

| Gasmanagement | Blockiert die Feuchtigkeitsgrenzfläche, um die Wasserstoffaufnahme zu stoppen | Beseitigt Porosität und Gasblasen im Barren |

| Prozessmachbarkeit | Ermöglicht das Schmelzen in Standard-Induktionsöfen | Reduziert den Bedarf an teuren Vakuumumgebungen |

| Rührschutz | Hält die Abdeckung während der elektromagnetischen Agitation aufrecht | Gewährleistet chemische Homogenität ohne Kontamination |

Verbessern Sie Ihre Legierungsproduktion mit KINTEK

Die Erzielung chemischer Präzision bei komplexen konzentrierten Aluminiumlegierungen erfordert mehr als nur Pulver – sie erfordert die richtige thermische Umgebung. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Laböfen, die für Ihre einzigartigen metallurgischen Bedürfnisse anpassbar sind.

Lassen Sie nicht zu, dass Oxidation und Porosität Ihre Forschung oder Produktion beeinträchtigen. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittlichen Heizlösungen Ihren Schmelzprozess optimieren und eine überlegene Materialhomogenität gewährleisten können.

Visuelle Anleitung

Referenzen

- Compositional Design, Microstructure, and Thermal Processing of Aluminum-Based Complex Concentrated Alloys. DOI: 10.3390/cryst15010088

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wofür werden Quarzrohre verwendet? Unerlässlich für Hochtemperatur- und Hochreinigkeitsanwendungen

- Wie verbessert die SOM-Methode die Reinheit von Titanlegierungen? Die Kraft von Festelektrolytröhren

- Warum sind Quarzdünngläser in fortschrittlichen Technologien unverzichtbar? Entdecken Sie Reinheit und Leistung

- Warum werden Hochreine Aluminiumoxid-Tiegel bei 1873 K Quarz-Tiegeln vorgezogen? Präzision bei extremer Hitze gewährleisten

- Wie reguliert das Gas degli system in Plasmanitrieranlagen die Qualität der Diffusionsschicht?

- Welche chemischen Beständigkeitseigenschaften sollten bei Aluminiumoxid-Keramikofenrohren überprüft werden? Gewährleistung der Hochtemperatur-Haltbarkeit

- Warum werden Vakuumfiltrationsgeräte und spezielle Zellulosefilterpapiere bei der Rückgewinnung von hydrothermalen Synthesen verwendet?

- Welche Art von experimenteller Umgebung bietet eine Vakuumprozesskammer aus Edelstahl? Gewährleistung der Datenreinheit