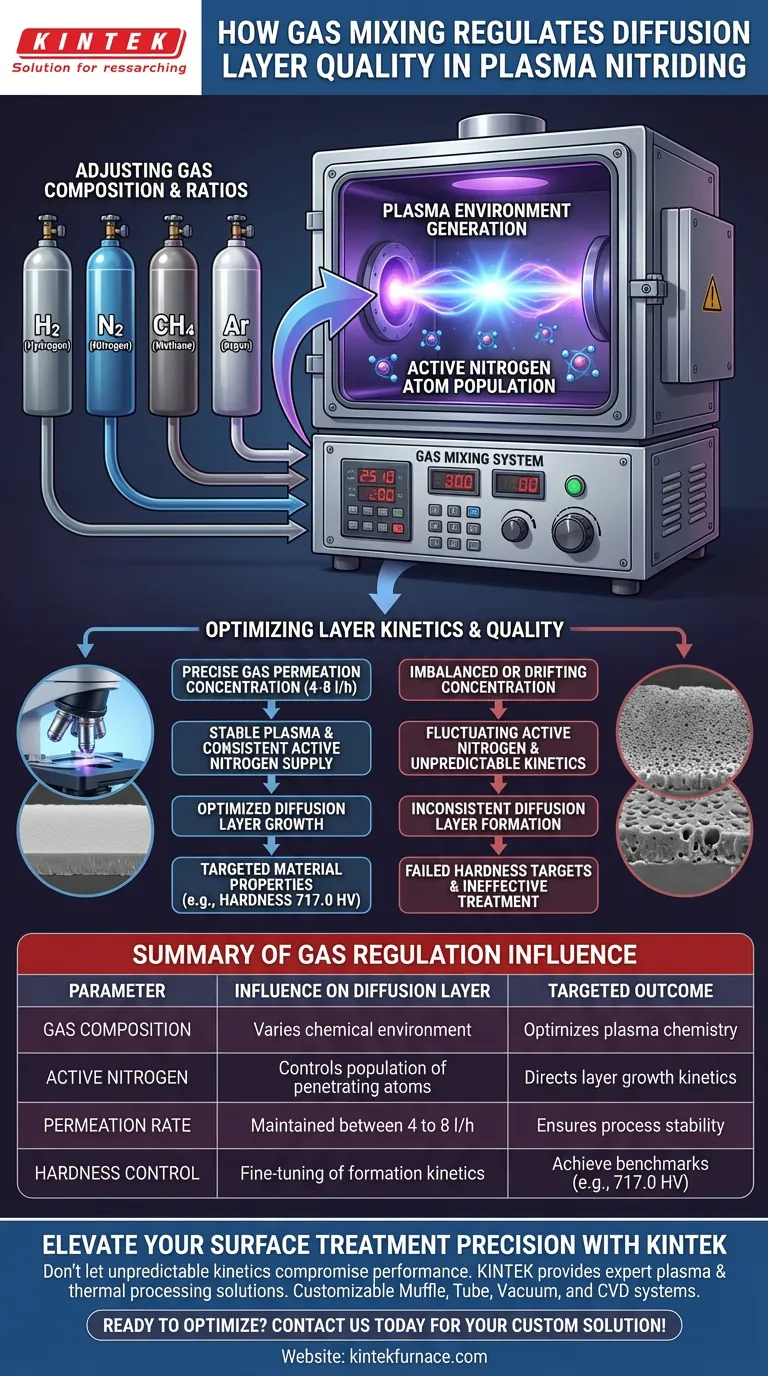

Das Gas degli System fungiert als primärer Regler für die metallurgische Qualität. Dies geschieht durch präzise Anpassung der Durchflussraten und Verhältnisse der Prozessgase, insbesondere Wasserstoff (H2), Stickstoff (N2), Methan (CH4) und Argon (Ar). Diese Regelung bestimmt die Konzentration der im Plasma verfügbaren aktiven Stickstoffatome, die der grundlegende Treiber für die Bildung der Diffusionsschicht ist.

Das System steuert die Gas degli Konzentration, um die Kinetik der Diffusionsschicht zu optimieren. Diese Präzision ermöglicht es Ihnen, gezielte Materialeigenschaften, wie eine Härte von 717,0 HV, durch direkte Steuerung der aktiven Stickstoffzufuhr zu erzielen.

Die Mechanik der Gas degli

Anpassung der Gaszusammensetzung

Die Grundlage des Prozesses liegt in der spezifischen Mischung der in die Kammer eingeleiteten Gase.

Durch Variation der Verhältnisse von Wasserstoff, Stickstoff, Methan und Argon verändert das System die chemische Umgebung des Plasmas.

Regulierung von aktivem Stickstoff

Das ultimative Ziel der Mischung dieser Gase ist die Steuerung der Population von aktiven Stickstoffatomen.

Diese Atome sind für das Eindringen in die Materialoberfläche verantwortlich. Durch Manipulation der Gasverhältnisse erhöht oder verringert das System direkt die Konzentration dieser aktiven Spezies, die für die Diffusion zur Verfügung stehen.

Optimierung der Schichtkinetik

Steuerung der Permeationskonzentration

Das System verwaltet die Gas degli Konzentration innerhalb eines bestimmten Bereichs, typischerweise zwischen 4 und 8 l/h.

Die Aufrechterhaltung dieser Durchflussrate ist entscheidend für die Stabilisierung der Plasmazumgebung. Sie gewährleistet eine gleichmäßige Stickstoffzufuhr, ohne den Prozess zu überlasten oder die Oberfläche mit notwendigen Reaktanten zu unterversorgen.

Erfüllung der Härteanforderungen

Die Steuerung der Bildungkinetik überträgt sich direkt auf die physikalischen Eigenschaften.

Durch die Optimierung des Wachstums der Diffusionsschicht stellt das System sicher, dass das Endprodukt exakte Spezifikationen erfüllt. Zum Beispiel ermöglicht eine präzise Gas degli die Erreichung spezifischer Härtemarken, wie z. B. 717,0 HV.

Verständnis der Kompromisse

Die Notwendigkeit von Präzision

Die Beziehung zwischen Gasfluss und Schichtqualität ist nicht linear.

Wenn die Gas degli Konzentration außerhalb des optimalen Bereichs (z. B. außerhalb von 4 bis 8 l/h) liegt, schwankt die Konzentration des aktiven Stickstoffs.

Folgen von Ungleichgewichten

Ein Ungleichgewicht im Gas degli führt zu unvorhersehbarer Diffusionskinetik.

Dies führt zu einer Diffusionsschicht, die die erforderlichen Härteziele möglicherweise nicht erreicht, wodurch die Behandlung für ihre beabsichtigte Anwendung unwirksam wird.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse mit Plasmanitrieren zu erzielen, müssen Sie Ihre Gas degli auf Ihre Materialziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf spezifischer Härte liegt (z. B. 717,0 HV): Stellen Sie sicher, dass das Gas degli System kalibriert ist, um eine stabile Permeationskonzentration im Fenster von 4 bis 8 l/h aufrechtzuerhalten, um ausreichend aktiven Stickstoff zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Überwachen Sie die Durchflussraten von H2, N2, CH4 und Ar genau, um Schwankungen in der Diffusionsschichtbildungskinetik zu vermeiden.

Die Beherrschung des Gas degli ist nicht nur eine Frage des Flusses; es geht darum, den für den Aufbau Ihrer Diffusionsschicht verfügbaren aktiven Stickstoff streng zu verwalten.

Zusammenfassungstabelle:

| Parameter | Einfluss auf die Diffusionsschicht | Angestrebtes Ergebnis |

|---|---|---|

| Gas Zusammensetzung | Verändert die chemische Umgebung (H2, N2, CH4, Ar) | Optimiert die Plasma-Chemie |

| Aktiver Stickstoff | Steuert die Population eindringender Atome | Steuert die Kinetik des Schichtwachstums |

| Permeationsrate | Aufrechterhalten zwischen 4 und 8 l/h | Gewährleistet Prozessstabilität |

| Härtesteuerung | Feinabstimmung der Bildungkinetik | Erreichen von Benchmarks (z. B. 717,0 HV) |

Verbessern Sie die Präzision Ihrer Oberflächenbehandlung mit KINTEK

Lassen Sie nicht zu, dass unvorhersehbare Diffusionskinetiken die Leistung Ihrer Materialien beeinträchtigen. KINTEK bietet branchenführende Plasma- und thermische Verarbeitungs-lösungen, die durch erstklassige F&E und Fertigung unterstützt werden. Unsere anpassbaren Muffel-, Rohr-, Vakuum- und CVD-Systeme sind darauf ausgelegt, Ihre genauen metallurgischen Anforderungen zu erfüllen und eine gleichbleibende Härte und überragende Schichtqualität für jede Anwendung zu gewährleisten.

Bereit, die Hochtemperaturprozesse Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Nguyen Thai Van, Le Hong Ky. The Influence of Plasma Nitriding Technology Parameters on the Hardness of 18XГT Steel Parts. DOI: 10.48084/etasr.7089

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Spark-Plasma-Sintern SPS-Ofen

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

Andere fragen auch

- Warum ist der Einsatz von Hochvakuum-Pumpengruppen für die Vorbehandlung von photothermischen Katalyse-Kammern entscheidend?

- Welche Rolle spielt ein abgedeckter Aluminiumoxid- oder Aluminiumlegierungstiegel bei der g-C3N4-Synthese? Maximierung von Ausbeute und Qualität

- Wie hat sich die Umwälzwasser-Vakuumpumpe in der Praxis bewährt? Langlebig, kostengünstig für Laboraufgaben

- Welche Rolle spielen Metallabschirmbleche und Hitzeschilde in der In-situ-REM? Präzision gewährleisten & Ihre Laborausrüstung schützen

- Welche Funktion erfüllt eine hochreine Quarzampulle während des Mangandiffusionsprozesses? Wesentliche Rolle erklärt

- Warum wird ein Präzisions-Trockenschrank mit konstanter Temperatur für BZT-Keramikpulver benötigt? Perfekte Pulverqualität sicherstellen

- Warum ist die Ultraschallreinigung mit Aceton vor der thermischen Oxidation erforderlich? Gewährleistung perfekter Edelstahlhaftung

- Warum wird hochreiner Graphit für die $\beta$-Ga2O3-Glühung verwendet? Schlüssel zu thermischer Präzision und Sicherheit