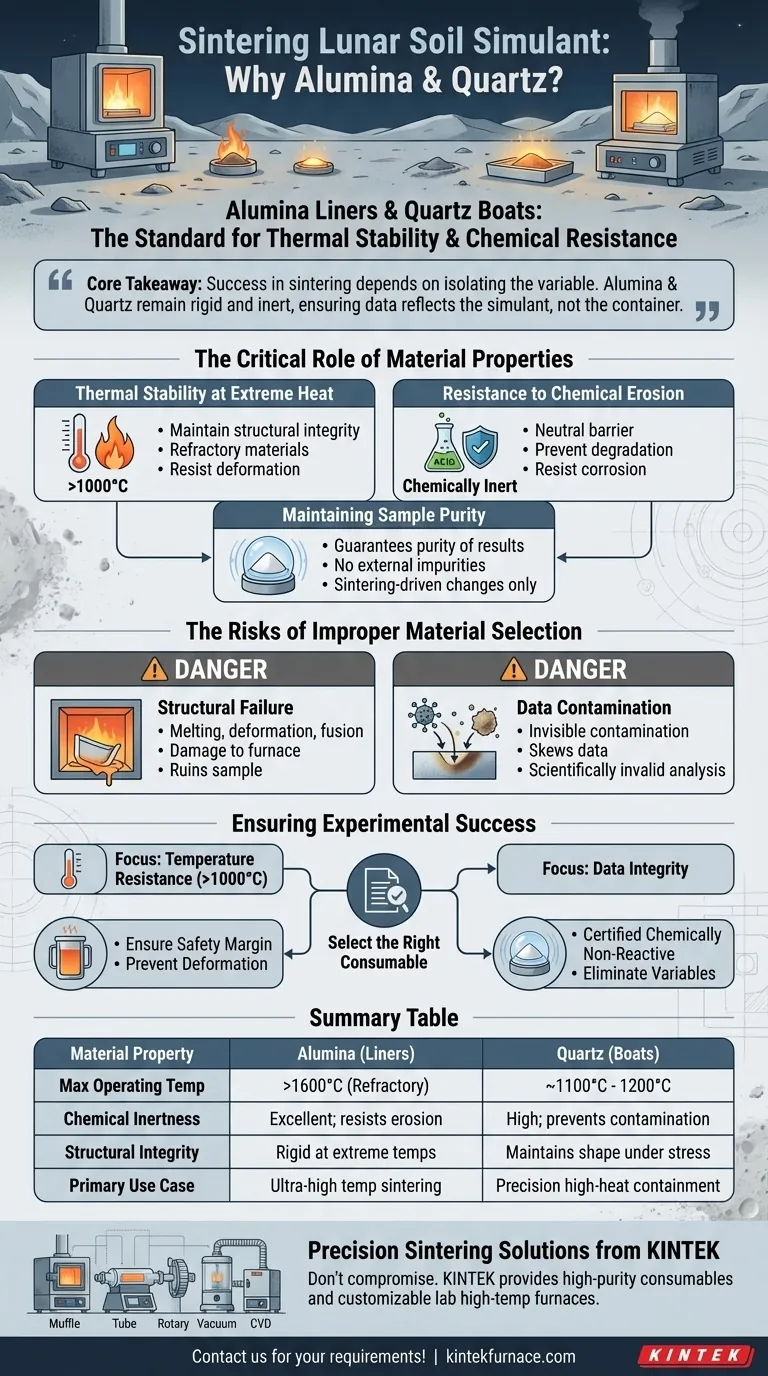

Aluminiumoxid-Liner und Quarzschiffchen sind die Standardwahl für das Sintern von Mondboden-Simulanten, da sie wesentliche thermische Stabilität und chemische Beständigkeit bieten. Diese Materialien werden speziell ausgewählt, um Temperaturen von über 1000°C standzuhalten, ohne strukturell zu versagen, und gleichzeitig chemische Reaktionen zu verhindern, die die Probe kontaminieren würden.

Kernbotschaft: Der Erfolg von Sinterexperimenten hängt von der Isolierung der getesteten Variablen ab. Aluminiumoxid und Quarz werden verwendet, weil sie bei extremer Hitze physikalisch starr und chemisch inert bleiben, um sicherzustellen, dass die experimentellen Daten die wahren Eigenschaften des Mondsimulanten widerspiegeln und nicht Wechselwirkungen mit dem Behälter.

Die entscheidende Rolle von Materialeigenschaften

Thermische Stabilität bei extremer Hitze

Sinterprozesse für Mondboden-Simulanten erfordern oft Temperaturen über 1000°C.

Bei diesen erhöhten Temperaturen würden viele Standard-Labormaterialien erweichen, schmelzen oder sich verformen. Aluminiumoxid und Quarz sind feuerfeste Materialien, was bedeutet, dass sie ihre strukturelle Integrität und Form auch unter starker thermischer Belastung beibehalten.

Beständigkeit gegen chemische Erosion

Hohe Temperaturen beschleunigen oft chemische Reaktionen zwischen Kontaktmaterialien.

Aluminiumoxid-Liner und Quarzschiffchen besitzen eine überlegene Beständigkeit gegen chemische Erosion. Sie wirken als neutrale Barriere und stellen sicher, dass der Behälter selbst nicht degradiert oder korrodiert, wenn er mit dem heißen, potenziell reaktiven Simulant in Kontakt kommt.

Aufrechterhaltung der Probenreinheit

Das Hauptziel der Verwendung dieser spezifischen Verbrauchsmaterialien ist die Gewährleistung der Reinheit der experimentellen Ergebnisse.

Da diese Materialien nicht chemisch mit dem Mondboden-Simulanten reagieren, verhindern sie, dass externe Verunreinigungen in die Probe gelangen. Dies stellt sicher, dass alle beobachteten Veränderungen im Simulant auf den Sinterprozess selbst zurückzuführen sind und frei von Interferenzen durch den Behälter sind.

Risiken einer unsachgemäßen Materialauswahl

Strukturelles Versagen

Die Verwendung von Materialien mit niedrigeren Temperaturschwellen birgt ein erhebliches Risiko eines Behälterversagens.

Wenn ein Schiffchen oder Liner während der Heizphase seine strukturelle Integrität verliert, kann es kollabieren oder mit den Heizelementen verschmelzen. Dies zerstört nicht nur die Probe, sondern kann auch katastrophale Schäden an der Ofenausrüstung verursachen.

Datenkontamination

Das subtilste, aber gefährlichste Risiko bei Sinterexperimenten ist die unsichtbare Kontamination.

Wenn ein Behälter auch nur leicht mit dem Simulant reagiert, werden fremde chemische Elemente in die Bodenmatrix eingebracht. Diese Interferenz verfälscht die Daten und macht die Analyse des gesinterten Mondboden-Simulanten wissenschaftlich ungültig.

Gewährleistung des experimentellen Erfolgs

Um genaue Daten aus Ihren Hochtemperatur-Experimenten zu erhalten, ist die Auswahl des richtigen Verbrauchsmaterials ein grundlegender Schritt.

- Wenn Ihr Hauptaugenmerk auf Temperaturbeständigkeit (>1000°C) liegt: Stellen Sie sicher, dass Ihr gewähltes Gefäß einen Sicherheitsspielraum über Ihrer Zieltemperatur zulässt, um strukturelle Verformungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Datenintegrität liegt: Priorisieren Sie Materialien wie Aluminiumoxid und Quarz, die als chemisch nicht reaktiv mit Ihrer spezifischen Simulant-Zusammensetzung zertifiziert sind.

Durch die Verwendung von hochwertigem Aluminiumoxid und Quarz eliminieren Sie Variablen und stellen die Genauigkeit Ihrer Forschung sicher.

Zusammenfassungstabelle:

| Materialeigenschaft | Aluminiumoxid (Liner) | Quarz (Schiffchen) |

|---|---|---|

| Max Betriebstemperatur | >1600°C (Feuerfest) | ~1100°C - 1200°C |

| Chemische Inertheit | Ausgezeichnet; widersteht Erosion | Hoch; verhindert Probenkontamination |

| Strukturelle Integrität | Starr bei extremen Temperaturen | Behält Form unter thermischer Belastung |

| Primärer Anwendungsfall | Ultrahochtemperatur-Sintern | Präzise Hochtemperatur-Aufbewahrung |

Präzisions-Sinterlösungen von KINTEK

Kompromittieren Sie Ihre Forschung nicht mit minderwertigen Verbrauchsmaterialien. KINTEK liefert hochreine Aluminiumoxid-Liner und Quarzschiffchen, die speziell für die anspruchsvollen Anforderungen der Mondboden-Simulant-Forschung entwickelt wurden.

Unterstützt durch Experten in F&E und Fertigung bietet KINTEK eine vollständige Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie andere Hochtemperatur-Laböfen – alle vollständig an Ihre einzigartigen experimentellen Bedürfnisse anpassbar.

Sind Sie bereit, die Reinheit und Integrität Ihrer Daten zu gewährleisten? Kontaktieren Sie uns noch heute, um Ihre Anforderungen an kundenspezifische Öfen und Verbrauchsmaterialien zu besprechen!

Visuelle Anleitung

Referenzen

- Junhao Chen, Xiao Zong. Effect of TiO2 on the Microstructure and Flexural Strength of Lunar Regolith Simulant. DOI: 10.3390/cryst14020110

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Rolle spielen hochreine Graphittiegel beim Sintern von Bornitrid? Optimierung der Keramikreinheit und -dichte

- Was ist der Zweck von Hohlleiter-zu-Koaxial-Adaptern? Schlüsselrollen in Hochtemperatur-Messketten

- Welche Einschränkungen haben hochreine Aluminiumoxid-Porzellanrohre? Sprödigkeit für zuverlässige Hochtemperaturanwendungen bewältigen

- Was ist der Hauptzweck eines Tisch-Blast-Trockenschranks? Optimierung der Bariumtitanat-Keramikherstellung

- Warum ist ein Massendurchflussregler für die Tracermethode unerlässlich? Präzise Daten für Pyrolyse-Gasfluss

- Warum wird Zirkoniumdioxid-Mahlmedium für NN-10ST-Keramikpulver bevorzugt? Gewährleistung von Reinheit und dielektrischer Leistung

- Welche Funktionen erfüllen hochreine Graphittiegel bei der Synthese von Tantalcarbid? Wesentliche thermische und chemische Rollen

- Wie verhalten sich Aluminiumoxid-Keramikrohre im Vergleich zu Quarz-Keramikrohren hinsichtlich der thermischen Eigenschaften? Wählen Sie das richtige Rohr für den Erfolg bei hohen Temperaturen