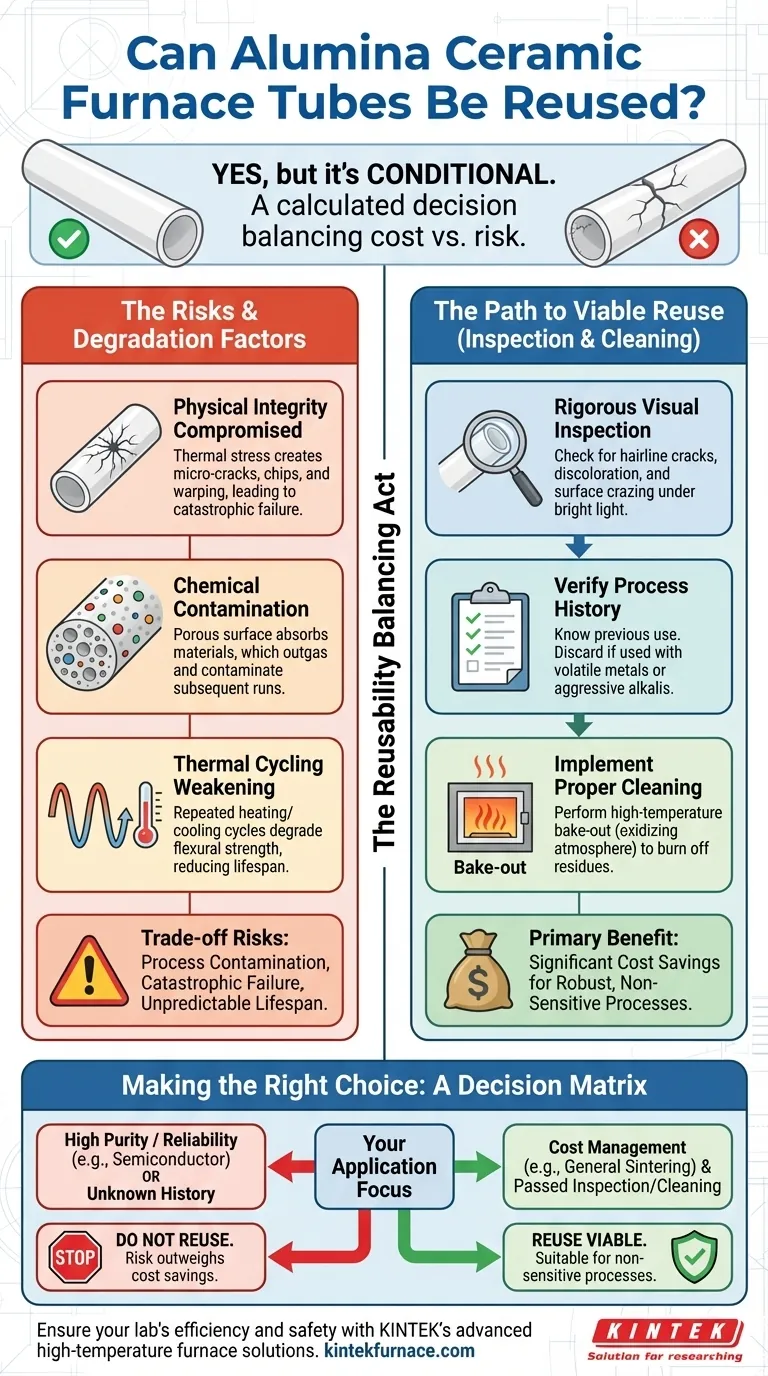

Ja, Aluminiumoxid-Keramik-Ofenrohre können wiederverwendet werden, dies ist jedoch an Bedingungen geknüpft. Ein Rohr ist nur dann für eine Wiederverwendung geeignet, wenn es nach dem ersten Gebrauch völlig frei von strukturellen Schäden und chemischer Kontamination ist. Eine erfolgreiche Wiederverwendung hängt vollständig von einem rigorosen Inspektions- und Reinigungsprozess ab, um die Unversehrtheit des Rohres für nachfolgende Hochtemperaturanwendungen zu gewährleisten.

Die Wiederverwendung eines Aluminiumoxidrohrs ist eine kalkulierte Entscheidung, die Kosteneinsparungen gegen die erheblichen Risiken von Prozesskontamination und katastrophalem Ausfall abwägt. Die Entscheidung zur Wiederverwendung muss auf einer gründlichen Inspektion und nicht auf Annahmen beruhen.

Die Kernprinzipien der Wiederverwendbarkeit

Zu verstehen, warum und wie Aluminiumoxidrohre verschleißen, ist der Schlüssel zur Beurteilung ihres Wiederverwendungspotenzials. Die Entscheidung geht über eine einfache visuelle Prüfung hinaus und erfordert ein Verständnis für die Belastungen, denen ein Rohr bei hohen Temperaturen ausgesetzt ist.

Physische Unversehrtheit ist nicht verhandelbar

Jeder Heiz- und Abkühlzyklus führt zu thermischer Belastung. Im Laufe der Zeit können diese Zyklen zu Mikrorissen führen, die Vorläufer eines Ausfalls sind.

Sichtbare Risse, Absplitterungen oder Verformungen sind sofortige Gründe für die Stilllegung. Eine beeinträchtigte Struktur kann bei Betriebstemperatur mit hoher Wahrscheinlichkeit versagen, was Ihre Probe zerstören und den Ofen selbst beschädigen kann.

Chemische Kontamination ist eine stille Gefahr

Aluminiumoxid ist zwar hochbeständig, aber nicht völlig inert und kann mikroskopisch porös sein. Materialien, die in dem Rohr verarbeitet werden, insbesondere bei hohen Temperaturen, können in die Keramikoberfläche eindringen.

Dieses absorbierte Material kann dann in einem nachfolgenden Durchgang Ausgasungen freisetzen oder reagieren und Verunreinigungen einbringen, die empfindliche Prozesse wie die Halbleiterfertigung oder die Synthese hochreiner Materialien ruinieren können.

Die Auswirkung von thermischen Zyklen

Selbst ein Rohr, das physisch perfekt erscheint, hat eine begrenzte Lebensdauer. Die mechanischen Eigenschaften des Materials, wie seine Biegefestigkeit, werden durch die wiederholte Exposition gegenüber extremen Temperaturgradienten langsam abgebaut.

Stellen Sie es sich wie das wiederholte Biegen einer Büroklammer vor; auch wenn sie nicht bricht, schwächt jeder Zyklus das Material. Ein mehrmals verwendetes Rohr ist von Natur aus schwächer als ein neues, was das Risiko eines Ausfalls mit der Zeit erhöht.

Die Kompromisse der Wiederverwendung verstehen

Die Entscheidung zur Wiederverwendung eines Ofenrohrs ist eine Übung im Risikomanagement. Sie müssen den klaren finanziellen Nutzen gegen potenziell schwerwiegende Betriebsrisiken abwägen.

Der Vorteil: Kosteneinsparungen

Die Hauptmotivation für die Wiederverwendung eines Rohrs ist finanzieller Natur. Hochreine Aluminiumoxidrohre können erhebliche Verbrauchskosten verursachen, und die Verlängerung ihrer Lebensdauer reduziert direkt die Betriebskosten.

Das Risiko: Prozesskontamination

Für Anwendungen, die hohe Reinheit erfordern, ist dies das kritischste Risiko. Ein zuvor für ein Material verwendetes Rohr kann Spurenelemente freisetzen, die die nächste Charge verunreinigen und teure Forschungs- oder Produktionsläufe unbrauchbar machen.

Das Risiko: Katastrophales Versagen

Ein geschwächtes Rohr, das bei hoher Temperatur reißt oder zerbricht, ist ein schwerwiegendes Versagensereignis. Dies kann zu kostspieligen Ofenreparaturen, Arbeitsverlusten und erheblichen Sicherheitsrisiken durch hohe Temperaturen und potenzielle chemische Exposition führen.

Das Risiko: Unvorhersehbare Lebensdauer

Während ein neues Rohr mit einer vorhersehbaren Leistungserwartung geliefert wird, gilt dies nicht für ein gebrauchtes Rohr. Seine verbleibende Lebensdauer ist eine unbekannte Variable, was es schwierig macht, sich darauf für langwierige oder kritische Prozesse zu verlassen.

Eine praktische Inspektions-Checkliste für die Wiederverwendung

Wenn Sie entscheiden, dass die potenziellen Vorteile die Risiken für Ihre Anwendung überwiegen, ist ein formelles Inspektionsverfahren zwingend erforderlich.

1. Strenge Sichtprüfung

Untersuchen Sie das gesamte Rohr, innen und außen, unter hellem Licht. Achten Sie auf Haarrisse, Absplitterungen, Verfärbungen oder Oberflächenrisse (Crazing). Achten Sie besonders auf die Enden und alle Bereiche, die den höchsten Temperaturgradienten ausgesetzt sind.

2. Überprüfung des Prozessverlaufs

Sie müssen genau wissen, wofür das Rohr verwendet wurde. Wenn es zur Verarbeitung von Materialien verwendet wurde, die flüchtige Metalle, Fluoride oder aggressive Alkalien enthalten, ist das Risiko der chemischen Rückhaltung extrem hoch, und das Rohr sollte entsorgt werden.

3. Korrekte Reinigung durchführen

Wenn das Rohr die visuellen und historischen Prüfungen besteht, ist ein Reinigungsverfahren erforderlich. Dies beinhaltet oft ein Hochtemperatur-Ausheizen in einer oxidierenden Atmosphäre (wie Luft), um organische Rückstände abzubrennen.

Bei bestimmten anorganischen Verunreinigungen kann eine vorsichtige Säurewäsche möglich sein, aber Sie müssen zuerst die chemische Verträglichkeit prüfen, um eine Beschädigung des Rohres selbst zu vermeiden.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung zur Wiederverwendung eines Aluminiumoxidrohrs ist nicht universell; sie hängt vollständig von den Anforderungen Ihres spezifischen Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit oder Prozesszuverlässigkeit liegt (z. B. Halbleiter, fortgeschrittene Forschung): Verwenden Sie das Rohr nicht wieder. Das Risiko der Kontamination oder des Ausfalls überwiegt die Kosteneinsparungen bei weitem.

- Wenn Ihr Hauptaugenmerk auf Kostenmanagement für einen robusten, unempfindlichen Prozess liegt (z. B. allgemeines Sintern, Entbindern): Die Wiederverwendung ist eine praktikable Option, vorausgesetzt, das Rohr besteht ein strenges Inspektions- und Reinigungsprotokoll.

- Wenn Sie ein Rohr mit unbekannter Historie haben: Verwenden Sie es unter keinen Umständen wieder. Das Risiko, einen unbekannten und potenziell katastrophalen Verunreiniger einzubringen, ist inakzeptabel.

Letztendlich sollte Ihre Entscheidung von der klaren Erkenntnis geleitet sein, dass die Integrität eines Rohres die Grundlage für einen sicheren und erfolgreichen Ofenprozess ist.

Zusammenfassungstabelle:

| Aspekt | Wichtige Punkte |

|---|---|

| Wiederverwendbarkeit | Ja, wenn keine strukturellen Schäden oder chemische Kontamination vorliegen; hängt von Inspektion und Reinigung ab. |

| Risiken | Prozesskontamination, katastrophales Versagen, unvorhersehbare Lebensdauer. |

| Vorteile | Kosteneinsparungen für unempfindliche Anwendungen. |

| Inspektion | Visuelle Prüfung auf Risse, Absplitterungen; Überprüfung der Prozesshistorie; ordnungsgemäße Reinigung. |

| Eignung | Nicht für hochreine Prozesse; praktikabel für robuste, kostenorientierte Anwendungen. |

Sichern Sie die Effizienz und Sicherheit Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK. Durch die Nutzung hervorragender F&E und interner Fertigung bieten wir Produkte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit tiefgreifender Anpassung zur Erfüllung Ihrer einzigartigen experimentellen Bedürfnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesse verbessern und Risiken reduzieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor