Hochtonerde-Keramikschiffchen fungieren in erster Linie als chemisch inerte, hitzebeständige Träger, die dazu bestimmt sind, Vorläufermaterialien während der Synthese von ioddotierten Stickstoff-Kohlenstoff (I-NC)-Katalysatoren aufzunehmen. Ihre spezifische Rolle ist es, eine stabile Isolationsplattform bereitzustellen, die Temperaturen bis zu 900 °C standhält, ohne mit korrosiven Gasen wie Ammoniak oder Iodwasserstoff zu reagieren. Durch den Widerstand gegen diese rauen Bedingungen verhindern sie Kontaminationen und gewährleisten die strukturelle Integrität des Syntheseprozesses.

Hochtonerde-Keramikschiffchen sind nicht nur für die Aufnahme von Material unerlässlich, sondern auch für die Aufrechterhaltung einer makellosen Reaktionsumgebung; ihre chemische Inertheit verhindert, dass das Gefäß während aggressiver Pyrolyse- und CVD-Zyklen beschädigt wird und den Katalysator kontaminiert.

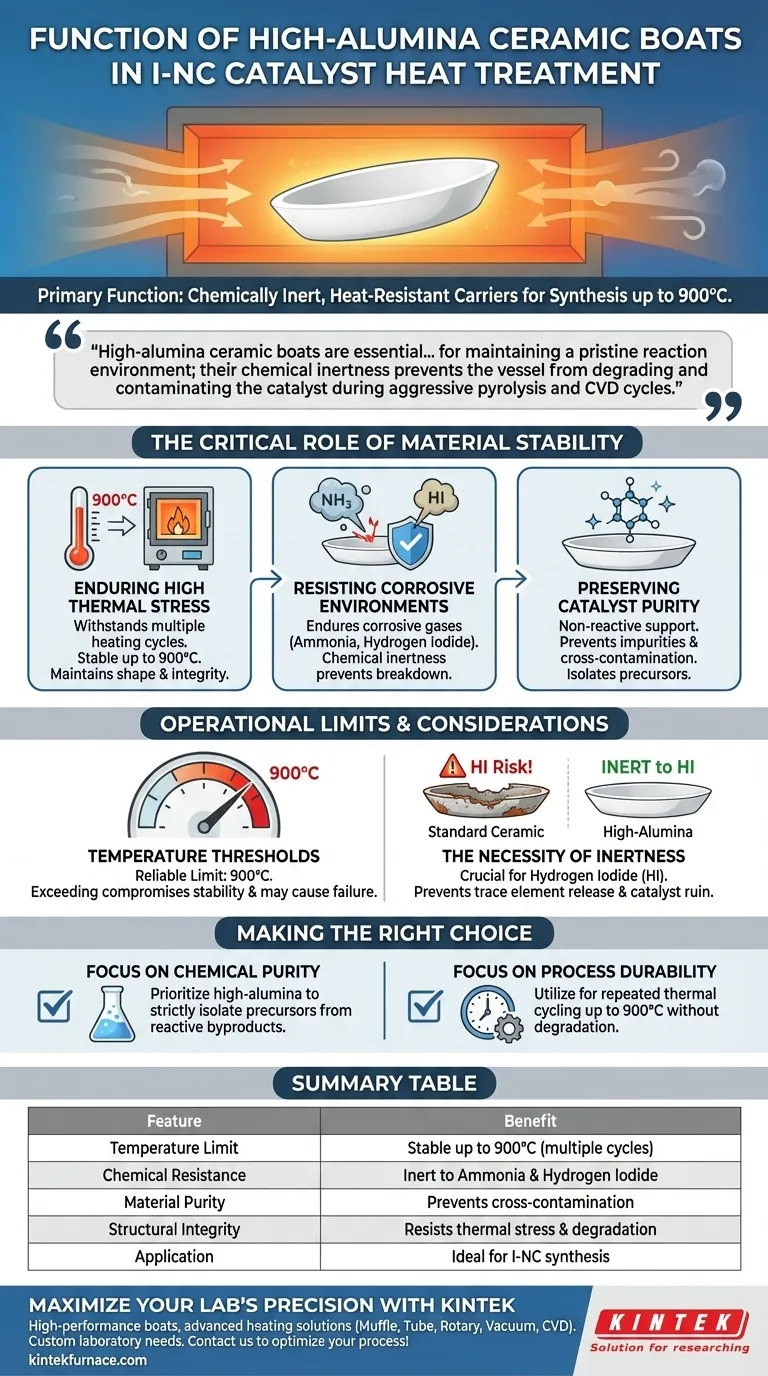

Die entscheidende Rolle der Materialstabilität

Widerstand gegen hohe thermische Belastung

Die Synthese von I-NC-Katalysatoren erfordert eine rigorose Wärmebehandlung, insbesondere Pyrolyse und chemische Gasphasenabscheidung (CVD).

Hochtonerde-Schiffchen werden wegen ihrer Fähigkeit ausgewählt, mehrere Heizzyklen zu überstehen.

Gemäß den technischen Spezifikationen bleiben diese Komponenten bei Temperaturen bis zu 900 °C stabil. Diese thermische Widerstandsfähigkeit stellt sicher, dass das Schiffchen während der Heiz- und Kühlphasen seine Form und strukturelle Integrität beibehält.

Beständigkeit gegen korrosive Umgebungen

Der Dotierungsprozess führt hochreaktive und korrosive Agenzien in die Heizkammer ein.

Insbesondere beinhaltet der Prozess Gase wie Ammoniak und Iodwasserstoff.

Standard-Keramik- oder Metallträger könnten sich bei hohen Temperaturen zersetzen oder korrodieren, wenn sie diesen Chemikalien ausgesetzt sind. Hochtonerde-Keramik zeichnet sich durch ihre chemische Inertheit aus, die es ihr ermöglicht, der Exposition gegenüber diesen spezifischen korrosiven Gasen standzuhalten, ohne sich zu zersetzen.

Erhaltung der Katalysatorreinheit

Das ultimative Ziel der Wärmebehandlung ist die Schaffung einer spezifischen chemischen Struktur im Katalysator.

Jede Reaktion zwischen dem Trägerschiffchen und den Vorläufern würde Verunreinigungen einführen und die Ioddotierungsgrade oder die Kohlenstoffstruktur verändern.

Durch die Funktion als streng nicht reaktiver Träger stellt das Hochtonerde-Schiffchen sicher, dass das Endprodukt rein bleibt. Es isoliert die Vorläufer von der Ofenumgebung und stellt sicher, dass die chemische Reaktion streng auf die beabsichtigten Synthesematerialien beschränkt ist.

Betriebsgrenzen und Überlegungen

Temperaturschwellenwerte

Obwohl Hochtonerde-Schiffchen eine ausgezeichnete Stabilität bieten, sind sie nicht unzerstörbar.

Die Daten deuten auf eine zuverlässige Obergrenze von 900 °C für diese spezifischen Anwendungen hin.

Das Überschreiten dieses Temperaturschwellenwerts während aggressiver Wärmebehandlungen könnte die Stabilität des Schiffchens beeinträchtigen und potenziell zu Materialversagen oder subtiler Reaktivität führen, die den Katalysator beeinflussen könnte.

Die Notwendigkeit der Inertheit

Es ist ein häufiger Fehler anzunehmen, dass jedes Keramikgefäß für die Pyrolyse ausreicht.

Das Vorhandensein von Iodwasserstoff macht jedoch Standardkeramiken riskant.

Die Nichtverwendung von speziell für diese Inertheit entwickelter Hochtonerde kann zu Kreuzkontaminationen führen, bei denen das Schiffchen Spurenelemente in den I-NC-Katalysator abgibt und das Dotierungsprofil effektiv ruiniert.

Die richtige Wahl für Ihre Synthese treffen

Um die erfolgreiche Herstellung von ioddotierten Stickstoff-Kohlenstoff-Katalysatoren zu gewährleisten, beachten Sie bei der Wahl Ihres Trägers Folgendes:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie Hochtonerde-Schiffchen, um Vorläufer streng von reaktiven Nebenprodukten wie Iodwasserstoff und Ammoniak zu isolieren.

- Wenn Ihr Hauptaugenmerk auf Prozesshaltbarkeit liegt: Nutzen Sie diese Schiffchen wegen ihrer Fähigkeit, wiederholten thermischen Zyklen bis zu 900 °C ohne strukturelle Degradation standzuhalten.

Durch die Auswahl des richtigen Trägermaterials wandeln Sie eine potenzielle Variable – das Reaktionsgefäß – in eine zuverlässige Konstante um.

Zusammenfassungstabelle:

| Merkmal | Vorteil von Hochtonerde-Keramikschiffchen |

|---|---|

| Temperaturgrenze | Stabil bis 900 °C für mehrere Zyklen |

| Chemische Beständigkeit | Inert gegenüber korrosivem Ammoniak und Iodwasserstoff |

| Materialreinheit | Verhindert Kreuzkontamination während CVD/Pyrolyse |

| Strukturelle Integrität | Widersteht thermischer Belastung und Degradation |

| Anwendung | Ideal für die Synthese von ioddotiertem Stickstoff-Kohlenstoff (I-NC) |

Maximieren Sie die Präzision Ihres Labors mit KINTEK

Lassen Sie nicht zu, dass Materialkontaminationen Ihre Forschung beeinträchtigen. KINTEK bietet Hochleistungs-Hochtonerde-Keramikschiffchen und fortschrittliche Heizlösungen, die für anspruchsvolle Syntheseumgebungen maßgeschneidert sind.

Unterstützt durch erstklassige F&E und Fertigung bieten wir eine vollständige Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre individuellen Hochtemperatur-Laboranforderungen angepasst werden können. Stellen Sie sicher, dass Ihre Katalysatoren ihre strukturelle Integrität und chemische Reinheit mit dem Industriestandard für thermische Geräte beibehalten.

Kontaktieren Sie KINTEK noch heute, um Ihren Wärmebehandlungsprozess zu optimieren!

Visuelle Anleitung

Referenzen

- Junjun Pei, Jinming Luo. Non-metallic iodine single-atom catalysts with optimized electronic structures for efficient Fenton-like reactions. DOI: 10.1038/s41467-025-56246-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist die spezifische Funktion eines Labor-Hochtemperatur-Ofens? Meistere den Erfolg des Lost-PLA-Ausbrennens

- Warum wird Toluol als Mahlhilfe bei der Nasskugelmahlung verwendet? Meistern Sie die Synthese von Metallpulvern mit PCAs

- Warum nichtleitende Polymerbehälter für Kohlenstoffnanopartikeltests verwenden? Gewährleistung von Datenintegrität und Präzision

- Wie werden Quarzrohre in der Optik und Pharmazie eingesetzt? Entdecken Sie Reinheit und Leistung in kritischen Anwendungen

- Wie verbessert die Integration von digitalen Bedienfeldern und Sicherheitsvorrichtungen den Betrieb von industriellen Elektroöfen?

- Was sind die verschiedenen Arten von Aluminiumoxid-Keramik und wie unterscheiden sie sich? Wichtige Einblicke für Hochtemperaturanwendungen

- Warum wird ein Hochvakuum-Pumpensystem für die Legierung von Bi2Se3-Nd2Se3 benötigt? Gewährleistung der Reinheit bei der Synthese von Seltenerdmetallen

- Was ist die Funktion der Stickstoffumgebung bei der Pyrolyse? Kohleveredelung mit Laboröfen meistern