Der Hauptvorteil der Verwendung eines Vakuumtrockenschranks für BiFeO3-Elektrodenfolien ist seine Fähigkeit, in einer dynamischen Vakuumumgebung bei einer relativ niedrigen Temperatur von 60 °C zu arbeiten.

Diese Umgebung beschleunigt die Verdampfung von Lösungsmitteln und Feuchtigkeit und verhindert gleichzeitig die Oxidation oder Zersetzung der aktiven Materialien. Durch die Vermeidung von Hochtemperatur-Luftkontakt stellt diese Methode sicher, dass die chemische Zusammensetzung von BiFeO3 während des Trocknungsprozesses stabil bleibt.

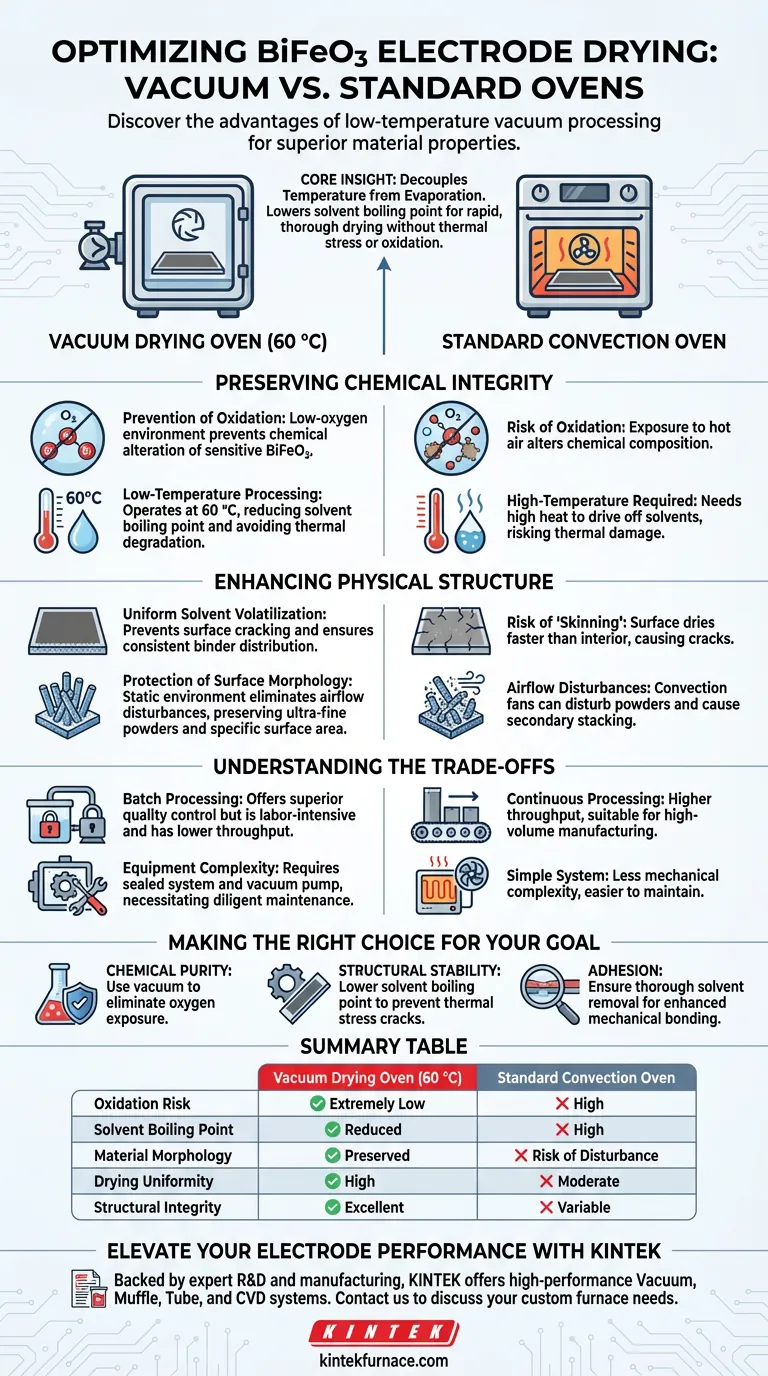

Kern Erkenntnis: Vakuumtrocknung entkoppelt die Temperatur von der Verdampfungsgeschwindigkeit. Durch Senken des Drucks senken Sie den Siedepunkt von Lösungsmitteln, was eine schnelle, gründliche Trocknung ohne thermische Belastung oder oxidative Schäden ermöglicht, die bei Standard-Umluftöfen auftreten.

Bewahrung der chemischen Integrität

Verhinderung von Oxidation

Standardöfen verlassen sich typischerweise auf zirkulierende erhitzte Luft, um Materialien zu trocknen. Für empfindliche Materialien wie BiFeO3 kann diese Sauerstoffexposition bei erhöhten Temperaturen die chemische Zusammensetzung verändern.

Ein Vakuumofen entfernt die Luft aus der Kammer. Dies schafft eine sauerstoffarme Umgebung, die Oxidationsreaktionen effektiv verhindert und die Reinheit und Stabilität des aktiven Elektrodenmaterials bewahrt.

Tieftemperaturverarbeitung

In einem Standardofen sind oft hohe Temperaturen erforderlich, um Lösungsmittel schnell auszutreiben.

Ein Vakuumofen reduziert den Umgebungsdruck, was den Siedepunkt von Lösungsmitteln und Feuchtigkeit erheblich senkt. Dies ermöglicht eine effektive Trocknung von BiFeO3 bei nur 60 °C und vermeidet die thermische Zersetzung, die bei höheren Temperatureinstellungen auftreten kann.

Verbesserung der physikalischen Struktur

Gleichmäßige Lösungsmittelverflüchtigung

Die Standardtrocknung kann manchmal dazu führen, dass sich die Oberfläche einer Aufschlämmung schneller trocknet als das Innere, was zu "Hautbildung" oder Rissen führt.

Die Vakuumtrocknung fördert eine gleichmäßigere Verflüchtigung von Lösungsmitteln (wie NMP oder Ethanol) aus dem Elektrodenmaterial. Dies verhindert Oberflächenrisse und gewährleistet eine konsistentere Verteilung des Bindemittels zwischen dem aktiven Material und dem Stromkollektor.

Schutz der Oberflächenmorphologie

Bei Elektrodenmaterialien, die Nanostrukturen oder poröse Verbundwerkstoffe beinhalten, ist der Luftstrom ein kritischer Faktor.

Standardöfen verwenden Konvektionsventilatoren, die ultrafeine Pulver stören oder eine sekundäre Stapelung von Nanosheets verursachen können. Die statische Umgebung eines Vakuumofens eliminiert diese Luftstromstörungen und bewahrt die ursprüngliche mikroskopische Morphologie und die spezifische Oberfläche des Materials.

Verständnis der Kompromisse

Batch- vs. kontinuierliche Verarbeitung

Obwohl Vakuumöfen eine überlegene Qualitätskontrolle bieten, handelt es sich in der Regel um Batch-Geräte.

Sie müssen die Kammer laden, versiegeln, evakuieren, verarbeiten und wieder unter Druck setzen. Dies ist im Allgemeinen arbeitsintensiver und hat möglicherweise einen geringeren Durchsatz im Vergleich zu Standardöfen mit kontinuierlichem Förderband, die in der Massenproduktion eingesetzt werden.

Gerätekomplexität

Die Vakuumtrocknung erfordert ein abgedichtetes System und eine Vakuumpumpe, was eine höhere mechanische Komplexität mit sich bringt als ein einfaches Heizelement und ein Lüfter.

Dies erfordert eine sorgfältige Wartung von Dichtungen und Pumpenöl, um sicherzustellen, dass die Vakuumwerte konsistent genug bleiben, um die gewünschte Siedepunkterniedrigung zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer BiFeO3-Elektroden zu maximieren, stimmen Sie Ihre Trocknungsmethode auf Ihre spezifischen technischen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Verwenden Sie Vakuumtrocknung, um Sauerstoffexposition zu eliminieren und die Oxidation aktiver Materialien während der Heizphase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Verlassen Sie sich auf Vakuumtrocknung, um den Siedepunkt von Lösungsmitteln zu senken, thermische Spannungsrisse zu verhindern und oberflächliche aktive Stellen zu bewahren.

- Wenn Ihr Hauptaugenmerk auf Haftung liegt: Nutzen Sie den Vakuumprozess, um eine gründliche Lösungsmittelentfernung von der Stromkollektor-Schnittstelle zu gewährleisten und die mechanische Bindung zu verbessern.

Durch die präzise Steuerung des Drucks, genauso wie Sie die Temperatur steuern, stellen Sie sicher, dass die physikalische Struktur der Elektrode ihr elektrochemisches Potenzial unterstützt.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrockenschrank (60 °C) | Standard-Umluftofen |

|---|---|---|

| Oxidationsrisiko | Extrem niedrig (sauerstoffarme Umgebung) | Hoch (Sauerstoffexposition bei Hitze) |

| Lösungsmittel-Siedepunkt | Reduziert (durch Druckregelung) | Hoch (erfordert mehr Hitze) |

| Materialmorphologie | Bewahrt (statische Umgebung) | Risiko der Störung (Luftstrom) |

| Trocknungs-Gleichmäßigkeit | Hoch (verhindert Oberflächenrisse) | Mittelmäßig (Risiko der "Hautbildung") |

| Strukturelle Integrität | Ausgezeichnet (geringe thermische Belastung) | Variabel (mögliche thermische Zersetzung) |

Verbessern Sie Ihre Elektrodenleistung mit KINTEK

Präzision beim Trocknen ist der Schlüssel zur Erschließung des vollen elektrochemischen Potenzials von BiFeO3-Elektrodenfolien. Bei KINTEK verstehen wir, dass die Aufrechterhaltung der chemischen Reinheit und der strukturellen Integrität mehr als nur Hitze erfordert; sie erfordert kontrollierte Umgebungen.

Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Vakuum-, Muffel-, Rohr- und CVD-Systeme, die alle für Ihre einzigartigen Laboranforderungen anpassbar sind. Ob Sie Oxidation verhindern oder eine überlegene Bindemittelhaftung gewährleisten möchten, unsere Systeme bieten die Stabilität, die Ihre Forschung erfordert.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen mit unseren technischen Spezialisten zu besprechen!

Visuelle Anleitung

Referenzen

- Anders Brennhagen, Helmer Fjellvåg. Unraveling the (De)sodiation Mechanisms of BiFeO<sub>3</sub> at a High Rate with <i>Operando</i> XRD. DOI: 10.1021/acsami.3c17296

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1200℃ Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der Hauptzweck eines Tisch-Blast-Trockenschranks? Optimierung der Bariumtitanat-Keramikherstellung

- Wie beeinflusst die Oberflächengüte die Leistung von Hartmetallrohren aus Aluminiumoxid in Industrieöfen? Steigerung von Reinheit und Effizienz

- Warum wird ein Heizmagnetrührer für die Säureaktivierung von Zeolithen verwendet? Präzision bei der thermischen und kinetischen Steuerung

- Warum wird modifiziertes PTFE als Auskleidung in Hochdruckreaktoren für MoS2/C verwendet? Verbesserung von Reinheit und Ausbeute.

- Was ist der Hauptzweck der Verwendung einer Rotationskugelmahlanlage für Mn2AlB2? Erzielung überlegener Homogenisierung & Phasenreinheit

- Welche Bedeutung haben hochpräzise Massendurchflussregler in Gasverteilungssystemen? Gewährleistung der Datengenauigkeit.

- Warum ist die Integration eines K-Typs Thermoelements und eines Datenloggers für Vanadis 60 Stahl notwendig? Präzision freischalten.

- Welche typischen Größenbereiche sind für Quarzkolben in Laboröfen erhältlich? Finden Sie Ihre perfekte Passform für Hochtemperaturanwendungen