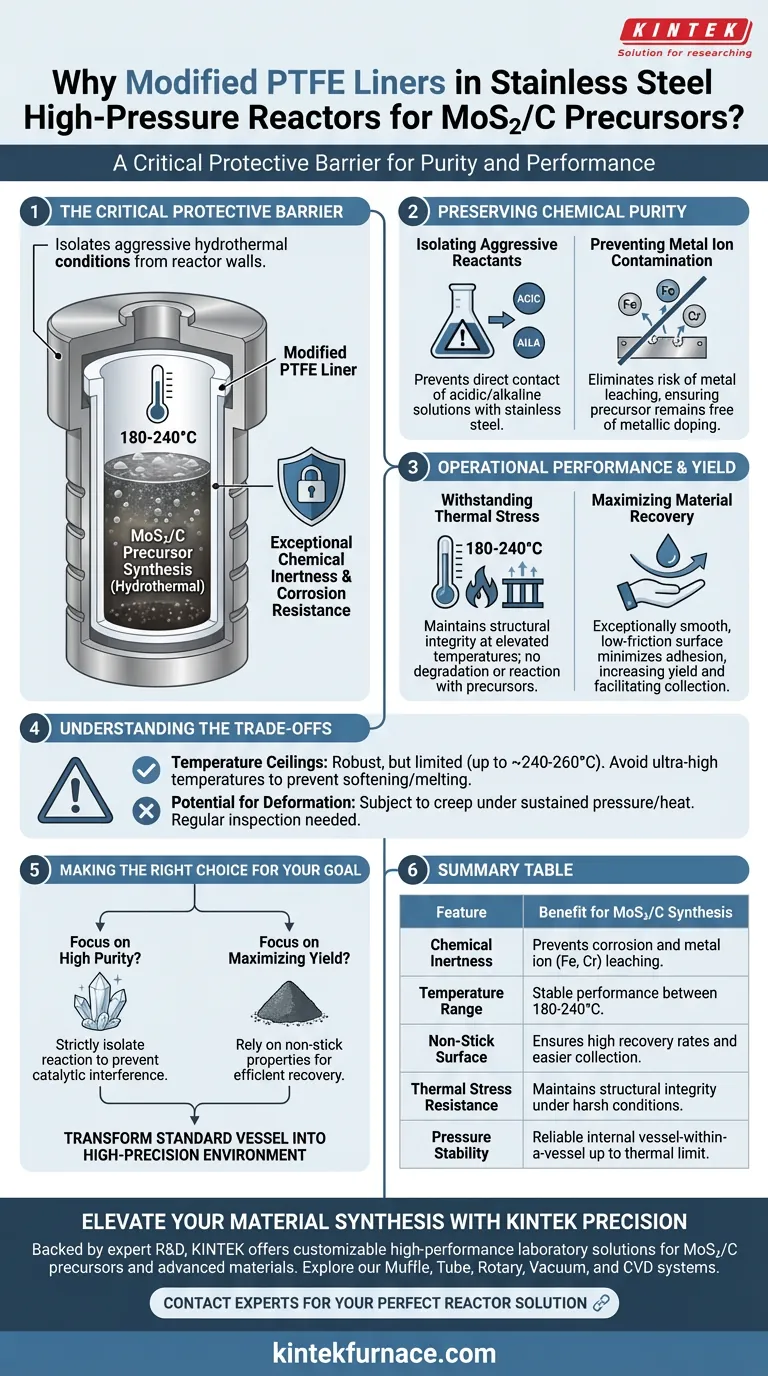

Modifiziertes Polytetrafluorethylen (PTFE) fungiert als kritische Schutzbarriere im Inneren von Hochdruckreaktoren aus Edelstahl. Seine Hauptaufgabe ist es, während der hydrothermischen Synthese, insbesondere im Temperaturbereich von 180-240°C, eine außergewöhnliche chemische Inertheit und Korrosionsbeständigkeit zu gewährleisten und somit die Reinheit des MoS2/C-Precursors sicherzustellen.

Die hydrothermale Synthese schafft eine raue interne Umgebung; die PTFE-Auskleidung ist unerlässlich, um eine Kontamination mit Metallionen von den Reaktorwänden zu verhindern und gleichzeitig durch ihre Antihaft-Oberfläche hohe Materialrückgewinnungsraten zu gewährleisten.

Bewahrung der chemischen Reinheit

Isolierung aggressiver Reaktanten

Die hydrothermale Synthese beinhaltet oft saure oder alkalische Lösungen unter hohem Druck.

Ohne Auskleidung würden diese aggressiven Reaktanten direkten Kontakt mit dem Edelstahlgehäuse haben.

Die PTFE-Auskleidung schafft effektiv ein chemisch inertes "Gefäß im Gefäß", das das Strukturmetall des Reaktors vor Korrosion schützt.

Verhinderung von Metallionen-Kontamination

Für empfindliche Anwendungen wie MoS2/C-Precursors ist Reinheit von größter Bedeutung.

Wenn die Reaktionsmischung mit dem Edelstahl in Berührung kommt, können Metallionen (wie Eisen oder Chrom) in die Lösung übergehen.

Die PTFE-Auskleidung eliminiert dieses Risiko und stellt sicher, dass der endgültige Precursor frei von unbeabsichtigter metallischer Dotierung bleibt.

Betriebsleistung und Ausbeute

Beständigkeit gegen thermische Belastung

Modifiziertes PTFE wird speziell wegen seiner Fähigkeit ausgewählt, seine strukturelle Integrität bei erhöhten Temperaturen aufrechtzuerhalten.

Es bleibt in hydrothermalen Umgebungen bis zu 180-240°C stabil.

Diese thermische Beständigkeit stellt sicher, dass sich die Auskleidung während der Heizphase nicht zersetzt oder mit dem Precursor reagiert.

Maximierung der Materialrückgewinnung

Die physikalischen Eigenschaften der Auskleidungsoberfläche sind ebenso wichtig wie ihre chemischen Eigenschaften.

PTFE besitzt eine außergewöhnlich glatte, reibungsarme Oberfläche.

Dies minimiert die Anhaftung der synthetisierten Precursors an den Reaktorwänden, erhöht die Ausbeute erheblich und erleichtert die Probenentnahme.

Verständnis der Kompromisse

Temperaturgrenzen

Obwohl robust, hat modifiziertes PTFE im Vergleich zur Stahlhülle eine klare Temperaturgrenze.

Der Betrieb deutlich über 240-260°C birgt das Risiko, dass die Auskleidung erweicht, sich verformt oder schmilzt.

Für Reaktionen bei extrem hohen Temperaturen ist eine PTFE-Auskleidung keine geeignete Lösung, und alternative Materialien (wie PPL oder Quarz) müssen in Betracht gezogen werden.

Potenzial für Verformung

PTFE ist ein Polymer und unterliegt bei anhaltend hohem Druck und hoher Temperatur einem physikalischen Kriechen.

Über viele Zyklen kann sich die Auskleidung leicht verformen, was das interne Volumen oder die Dichtheit beeinträchtigen kann.

Eine regelmäßige Inspektion der Form der Auskleidung ist notwendig, um Sicherheit und Konsistenz zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Gestaltung Ihres Syntheseprotokolls für MoS2/C-Precursors Ihre spezifischen Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit liegt: Verwenden Sie die PTFE-Auskleidung, um die Reaktion streng vom Stahlgefäß zu isolieren und eine katalytische Beeinflussung durch ausgelaugte Metallionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute liegt: Verlassen Sie sich auf die Antihaft-Eigenschaften der Auskleidung, um sicherzustellen, dass wertvolle Nanomaterialien nicht durch Anhaftung an der Wand verloren gehen.

Durch die Funktion als inerter Schild verwandelt die PTFE-Auskleidung effektiv ein Standard-Industriegerät in eine hochpräzise Umgebung, die für die Synthese fortschrittlicher Nanomaterialien geeignet ist.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die MoS2/C-Synthese |

|---|---|

| Chemische Inertheit | Verhindert Korrosion und das Auslaugen von Metallionen (Fe, Cr) in die Precursors. |

| Temperaturbereich | Stabile Leistung während der hydrothermischen Synthese zwischen 180-240°C. |

| Antihaft-Oberfläche | Gewährleistet hohe Materialrückgewinnungsraten und einfachere Probenentnahme. |

| Beständigkeit gegen thermische Belastung | Aufrechterhaltung der strukturellen Integrität unter rauen hydrothermalen Bedingungen. |

| Druckstabilität | Fungiert als zuverlässiges internes Gefäß-im-Gefäß bis zu seiner thermischen Grenze. |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Präzision in der Nanomaterialsynthese beginnt mit der richtigen Ausrüstung. Gestützt auf erstklassige F&E und Fertigung bietet KINTEK leistungsstarke Laborlösungen – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen –, die alle vollständig an Ihre einzigartigen hydrothermalen und Hochtemperaturanforderungen angepasst werden können. Ob Sie MoS2/C-Precursors oder fortschrittliche Keramiken herstellen, unsere Ausrüstung gewährleistet maximale Reinheit und Prozesskontrolle.

Sind Sie bereit, die Effizienz und den Output Ihres Labors zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre perfekte Reaktorslösung zu finden!

Visuelle Anleitung

Referenzen

- One-Pot Hydrothermal Synthesis and Electrochemical Performance of Subspheroidal Core–Shell Structure MoS2/C Composite as Anode Material for Lithium-Ion Batteries. DOI: 10.3390/en17071678

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum sind Aluminiumoxid-Tiegel und Pulverpulver für das Sintern von LLZO notwendig? Hohe Ionenleitfähigkeit sicherstellen

- Warum ist ein Hochleistungs-Vakuumpumpensystem für DLC-Beschichtungen erforderlich? Erreichen Sie 3,0 x 10^-5 Pa Reinheit

- Warum werden Hochreine Aluminiumoxid-Tiegel für Hochtemperatur-Schmelzstudien von Sintererzen benötigt? Experten-Einblicke

- Welche Rolle spielt die Vakuumdruck-Imprägnieranlage bei vollständigen Zellprüfungstests? Gewährleistung einer präzisen ASE-Analyse

- Wie ermöglicht ein Hochdruck-Reaktionskessel die Bildung von 3D-Kern-Schale-Strukturen? Beherrschung der hydrothermalen Katalysatorsynthese

- Was ist der Zweck eines Laborvakuumsystems bei der photokatalytischen Wasserstoffentwicklung? Sicherstellung genauer Daten

- Was sind die technischen Vorteile der Verwendung von ZrO2-Tiegeln? Erhöhen Sie die Schmelzgenauigkeit mit Zirkoniumdioxid

- Welche Funktionen erfüllen Aluminiumoxid-Tiegel und Quarzrohr-Verkapselung? Wesentliche Schutzschilde für die Na2In2As3-Synthese