Bei jeder Hochtemperaturanwendung im Ofen ist die Oberflächengüte eines Aluminiumoxid-Keramikrohrs ein grundlegender Parameter, der direkt dessen Leistung und Lebensdauer bestimmt. Eine glattere, sauberere Oberfläche minimiert das Risiko von Prozesskontamination und verbessert die Effizienz der Wärmeübertragung. Diese beiden Faktoren sind grundlegend für die Erzielung zuverlässiger und reproduzierbarer Ergebnisse in kontrollierten thermischen Umgebungen.

Die Wahl der Oberflächengüte ist nicht nur kosmetischer Natur; sie ist eine technische Entscheidung. Die richtige Güte gewährleistet Prozessreinheit, verbessert die thermische Effizienz und erhält die mechanische Integrität des Rohrs, wodurch letztendlich Ihre Investition geschützt und der Erfolg Ihrer Anwendung sichergestellt wird.

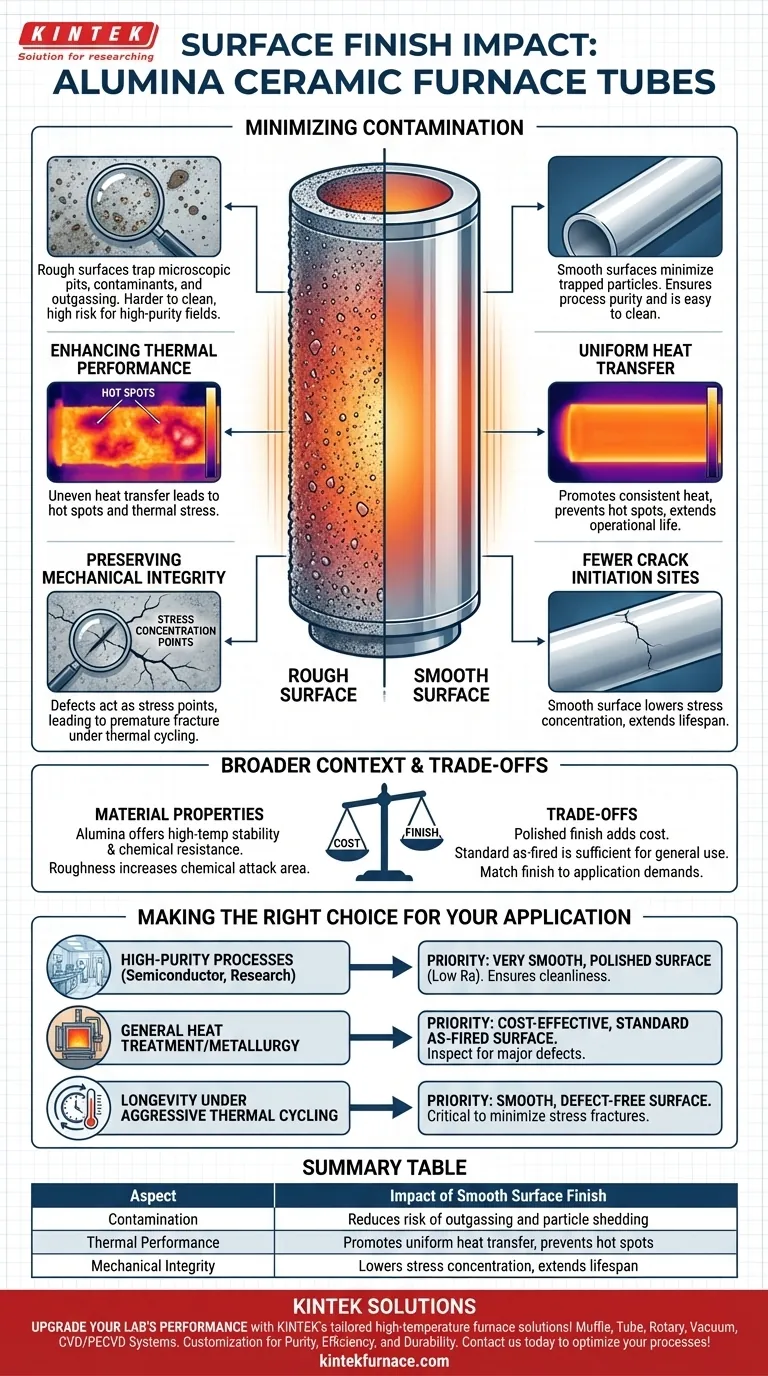

Der Leistungseinfluss der Oberflächengüte

Der Oberflächenzustand eines Rohrs beeinflusst drei kritische Bereiche: seine Sauberkeit, sein thermisches Verhalten und seine strukturelle Haltbarkeit. Das Verständnis dieser Zusammenhänge ist der Schlüssel zur Auswahl der richtigen Komponente.

Minimierung von Prozesskontaminationen

Eine Hauptaufgabe eines Ofenrohrs ist die Schaffung einer kontrollierten, isolierten Umgebung. Eine raue Oberflächengüte untergräbt dieses Ziel direkt.

Rauere Oberflächen weisen eine höhere effektive Oberfläche auf und enthalten mikroskopische Vertiefungen und Täler, in denen Verunreinigungen eingeschlossen werden können. Dies erschwert die Reinigung des Rohrs erheblich und erhöht das Risiko der Ausgasung oder Partikelabgabe während des Betriebs, was in Hochreinigkeitsbereichen wie der Halbleiterfertigung inakzeptabel ist.

Verbesserung der thermischen Leistung

Aluminiumoxidrohre werden wegen ihrer thermischen Stabilität geschätzt, und die Oberflächengüte spielt eine wichtige Rolle dabei, wie effizient sie Wärme verwalten.

Eine glatte, gleichmäßige Oberfläche fördert eine konsistentere Wärmeübertragung über die Rohrwand. Dies reduziert die Wahrscheinlichkeit von „Hot Spots“, die thermische Spannungen verursachen und im Laufe der Zeit zu Rissbildung führen können. Eine effiziente Wärmeübertragung ist sowohl für die Prozesskontrolle als auch für die Verlängerung der Betriebslebensdauer des Rohrs unerlässlich.

Erhaltung der mechanischen Integrität

Die mechanische Festigkeit einer Keramikkomponente ist sehr empfindlich gegenüber Oberflächenfehlern.

Kratzer, Vertiefungen und sogar die mikroskopische Textur einer rauen Oberfläche können als Spannungskonzentrationspunkte wirken. Wenn das Rohr thermischen Zyklen (Ausdehnung und Kontraktion) oder mechanischen Belastungen ausgesetzt wird, sind diese Punkte diejenigen, an denen Brüche am wahrscheinlichsten entstehen, was zu vorzeitigem Versagen führt. Eine glattere Oberfläche weist weniger Initiationsstellen für Risse auf.

Das Verständnis des breiteren Kontextes

Obwohl die Oberflächengüte entscheidend ist, gehört sie zu mehreren miteinander verbundenen Eigenschaften. Die Wahl des richtigen Rohrs erfordert die Abwägung dieser Faktoren gegenüber Ihrer spezifischen Anwendung und Ihrem Budget.

Materialeigenschaften definieren die Basislinie

Aluminiumoxid wird wegen seiner ausgezeichneten Kombination aus Hochtemperaturstabilität und chemischer Beständigkeit gewählt. Es hält den meisten Säuren, Laugen und korrosiven Umgebungen stand, in denen Metalle oder Quarz versagen würden.

Diese inhärente Beständigkeit kann jedoch beeinträchtigt werden. Eine rauere Oberfläche vergrößert die gesamte Fläche, die chemischem Angriff ausgesetzt ist, was den Abbau auch bei einem so robusten Material wie Aluminiumoxid beschleunigen kann.

Der Kompromiss zwischen Güte und Kosten

Um eine hochglanzpolierte, spiegelglatte Oberfläche zu erzielen, sind zusätzliche Fertigungsschritte wie Schleifen und Läppen erforderlich. Diese Prozesse verursachen erhebliche Kosten.

Es ist entscheidend, die Oberflächengüte an die Anforderungen der Anwendung anzupassen. Nicht jeder Prozess erfordert die Kosten eines perfekt polierten Rohrs. Eine Standardoberfläche nach dem Brennen ist für allgemeine Wärmebehandlungsanwendungen oft ausreichend, vorausgesetzt, sie ist frei von größeren Fehlern.

Häufige Fallstricke, die es zu vermeiden gilt

Der häufigste Fehler ist die Annahme, dass alle Aluminiumoxidrohre identisch sind. Wenn die Oberflächengüte nicht an Ihren Prozess angepasst wird, kann dies zu Kontaminationen, inkonsistenten Ergebnissen und unerwartetem Geräteausfall führen.

Ein weiterer Fallstrick ist die Vernachlässigung der Wechselwirkung zwischen thermischer und mechanischer Belastung. Ein Rohr, das stark genug für die Last erscheint, kann leicht versagen, wenn eine schlechte Oberflächengüte Schwachstellen erzeugt, die dann durch wiederholte thermische Zyklen ausgenutzt werden.

Die richtige Wahl für Ihre Anwendung treffen

Lassen Sie sich bei Ihrer Auswahl von Ihrem Hauptziel leiten. Dies stellt sicher, dass Sie in die Leistungseigenschaften investieren, die für Ihre Arbeit am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf Hochreinheitsprozessen liegt (z. B. Halbleiter, Forschung): Sie müssen eine sehr glatte, polierte Oberfläche mit einem niedrigen Rauheitswert (Ra) priorisieren, um Sauberkeit zu gewährleisten und Kontaminationen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung oder Metallurgie liegt: Eine kostengünstige Standardoberfläche „nach dem Brennen“ ist oft völlig ausreichend, solange sie auf größere Defekte wie Risse oder Abplatzungen geprüft wird.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit unter aggressivem thermischem Cycling liegt: Eine glatte, fehlerfreie Oberfläche ist entscheidend, um Spannungskonzentrationspunkte zu minimieren und das Risiko eines Bruchs im Laufe der Zeit zu verringern.

Indem Sie die Oberflächengüte als wichtigen technischen Parameter betrachten, verbessern Sie direkt die Leistung, Zuverlässigkeit und Lebensdauer Ihres gesamten Hochtemperatursystems.

Zusammenfassungstabelle:

| Aspekt | Auswirkung einer glatten Oberflächengüte |

|---|---|

| Kontamination | Reduziert das Risiko von Ausgasung und Partikelabgabe |

| Thermische Leistung | Fördert gleichmäßige Wärmeübertragung, verhindert Hot Spots |

| Mechanische Integrität | Reduziert Spannungskonzentrationen, verlängert die Lebensdauer |

Steigern Sie die Leistung Ihres Labors mit den maßgeschneiderten Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und der hausinternen Fertigung bieten wir fortschrittliche Öfen wie Muffel-, Rohr-, Drehrohrofen-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Reinheit, Effizienz und Haltbarkeit verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und Ihre Investition schützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung