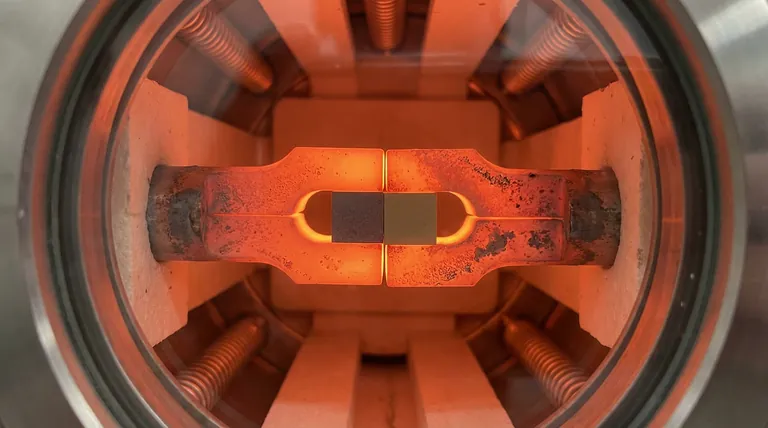

Die Hauptfunktion von Molybdän-Vorrichtungen besteht darin, während extremer thermischer Prozesse als stabiler, hochfester Rückhaltemechanismus zu dienen. Insbesondere bei der Wärmebehandlung bei Temperaturen um 1150 °C üben diese Vorrichtungen kontinuierlichen mechanischen Druck auf Diffusionspaare aus. Dieser Druck stellt sicher, dass die Grenzflächen der beiden Proben in engem Kontakt bleiben und verhindert die Trennung, die typischerweise aus Unterschieden in der Wärmeausdehnung resultiert.

Molybdän-Vorrichtungen nutzen ihren hohen Schmelzpunkt, um bei 1150 °C strukturelle Steifigkeit zu erhalten und einen stabilen Druck zu gewährleisten, der den Kräften der Wärmeausdehnung entgegenwirkt und den kritischen Grenzflächenkontakt für die Diffusion aufrechterhält.

Die physikalische Notwendigkeit von Molybdän

Um zu verstehen, warum Molybdän gegenüber Standardwerkzeugmaterialien bevorzugt wird, muss man die thermische Umgebung des Prozesses betrachten.

Extreme thermische Stabilität

Molybdän besitzt einen außergewöhnlich hohen Schmelzpunkt. Diese Eigenschaft ist grundlegend für jede Vorrichtung, die Temperaturen über 1000 °C ausgesetzt ist.

Festigkeit bei 1150 °C beibehalten

Bei der spezifischen Prozesstemperatur von 1150 °C würden die meisten Standardlegierungen erweichen oder schmelzen. Molybdän behält eine ausgezeichnete mechanische Festigkeit, wodurch es als steife Klemme fungieren kann, anstatt sich unter der Hitze zu verformen.

Die Rolle des mechanischen Drucks

Die Vorrichtung ist nicht nur ein Halter; sie ist eine aktive mechanische Komponente im Diffusionsprozess.

Gewährleistung der Grenzflächenintegrität

Damit Diffusionspaare effektiv interagieren können, müssen die Materialien eine nahtlose Grenzfläche teilen. Die Molybdän-Vorrichtung übt einen stabilen mechanischen Druck aus, um die beiden Proben zusammenzudrücken.

Wärmeausdehnung entgegenwirken

Wenn sich Materialien erwärmen, dehnen sie sich unterschiedlich aus. Ohne äußere Einschränkung würde diese unterschiedliche Ausdehnung dazu führen, dass sich die Proben an der Grenzfläche auseinanderziehen.

Trennung verhindern

Die Vorrichtung schafft eine mechanische Barriere gegen diese Ausdehnung. Durch die Aufrechterhaltung eines engen Kontakts während des gesamten Diffusionszyklus verhindert sie die Bildung von physikalischen Trennspalten zwischen den Proben.

Verständnis der Einschränkungen

Obwohl Molybdän-Vorrichtungen sehr effektiv sind, ist es wichtig, die Betriebsprinzipien zu verstehen, die ihren Erfolg bestimmen.

Die Anforderung an die Steifigkeit

Der gesamte Prozess hängt davon ab, dass die Vorrichtung stärker ist als die Wärmeausdehnungskräfte der Proben. Würde das Vorrichtungsmaterial bei 1150 °C auch nur geringfügig nachgeben, würde der Druck sinken und die Grenzfläche würde wahrscheinlich delaminieren.

Temperaturspezifität

Die Wirksamkeit dieser Anordnung wird bei 1150 °C hervorgehoben. Die Verwendung von Vorrichtungen mit niedrigeren Schmelzpunkten oder geringerer Hochtemperaturfestigkeit würde zu einem sofortigen mechanischen Versagen der Baugruppe führen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Gestaltung von Experimenten mit Diffusionspaaren ist die Wahl des Vorrichtungsmaterials ebenso entscheidend wie die der Proben selbst.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturintegrität liegt: Wählen Sie Molybdän, um sicherzustellen, dass die Vorrichtung ihre Form und Festigkeit bei Temperaturen bis zu 1150 °C beibehält.

- Wenn Ihr Hauptaugenmerk auf Grenzflächenqualität liegt: Verlassen Sie sich auf den stabilen mechanischen Druck von Molybdän-Vorrichtungen, um die Wärmeausdehnung zu neutralisieren und Lücken zwischen den Proben zu verhindern.

Erfolg bei der Hochtemperaturdiffusion beruht darauf, einen unerschütterlichen Kontaktdruck aufrechtzuerhalten, wenn thermische Kräfte versuchen, ihn zu brechen.

Zusammenfassungstabelle:

| Merkmal | Funktion bei Diffusionspaaren |

|---|---|

| Hoher Schmelzpunkt | Aufrechterhaltung der strukturellen Integrität bei extremen Temperaturen (>1000°C) |

| Mechanische Festigkeit | Verhindert Verformung oder Erweichung der Vorrichtung bei 1150°C |

| Konstanter Druck | Drückt Proben zusammen, um eine nahtlose Grenzfläche zu gewährleisten |

| Ausdehnungskontrolle | Wirkt der differentiellen Wärmeausdehnung entgegen, um Grenzflächentrennung zu verhindern |

Optimieren Sie Ihre Hochtemperatur-Diffusionsprozesse

Lassen Sie nicht zu, dass die Wärmeausdehnung Ihre Forschungsergebnisse beeinträchtigt. KINTEK bietet die Hochleistungs-Wärmelösungen, die Sie benötigen, um Präzision unter Druck aufrechtzuerhalten. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir ein umfassendes Sortiment an Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie kundenspezifische Hochtemperaturöfen für Labore, die auf Ihre einzigartigen materialwissenschaftlichen Anforderungen zugeschnitten sind.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere kundenspezifischen Hochtemperatursysteme Ihren nächsten Durchbruch unterstützen können.

Referenzen

- Lukas Haußmann, Mathias Göken. Interdiffusion Coefficients and Strengthening Effects of Nb, Ta, and Zr in the α2-Ti3Al Phase. DOI: 10.1007/s11669-024-01105-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielen spezielle Dichtungsringe bei Heizexperimenten? Gewährleistung hermetischer Isolation und Reinheit

- Wie stellt ein Aluminiumoxid-Tiegel die Reinheit von MXenen sicher? Schlüsselrolle des LSS-Ätzschutzes

- Wozu ist eine Vakuumkammer gut? Materialverarbeitung meistern mit Umweltkontrolle

- Warum ist ein Tiegel aus Bornitrid (BN) ideal für die Hochtemperaturbehandlung von Graphitkatalysatoren? Gewährleistung von Reinheit und Probenintegrität

- Warum wird die interne Strahlungsleitblech (IRB)-Technologie in Formenkonstruktionen verwendet? Verbesserung der Qualität der gerichteten Erstarrung

- Was ist die Funktion eines Umlufttrockenschranks bei der Zeolithherstellung? Schutz der Porenintegrität und Gewährleistung der Gleichmäßigkeit

- Welche Arten von Tiegeln sind mit SiC-Heizelementen kompatibel? Wählen Sie Graphit oder Verbundkeramik für thermische Schockbeständigkeit

- Warum werden Isolierkeramikstopfen in der Aluminiumoxid-Ofenrohre verwendet? Gewährleistung einer stabilen Erwärmung und Vermeidung von Rissbildung im Rohr