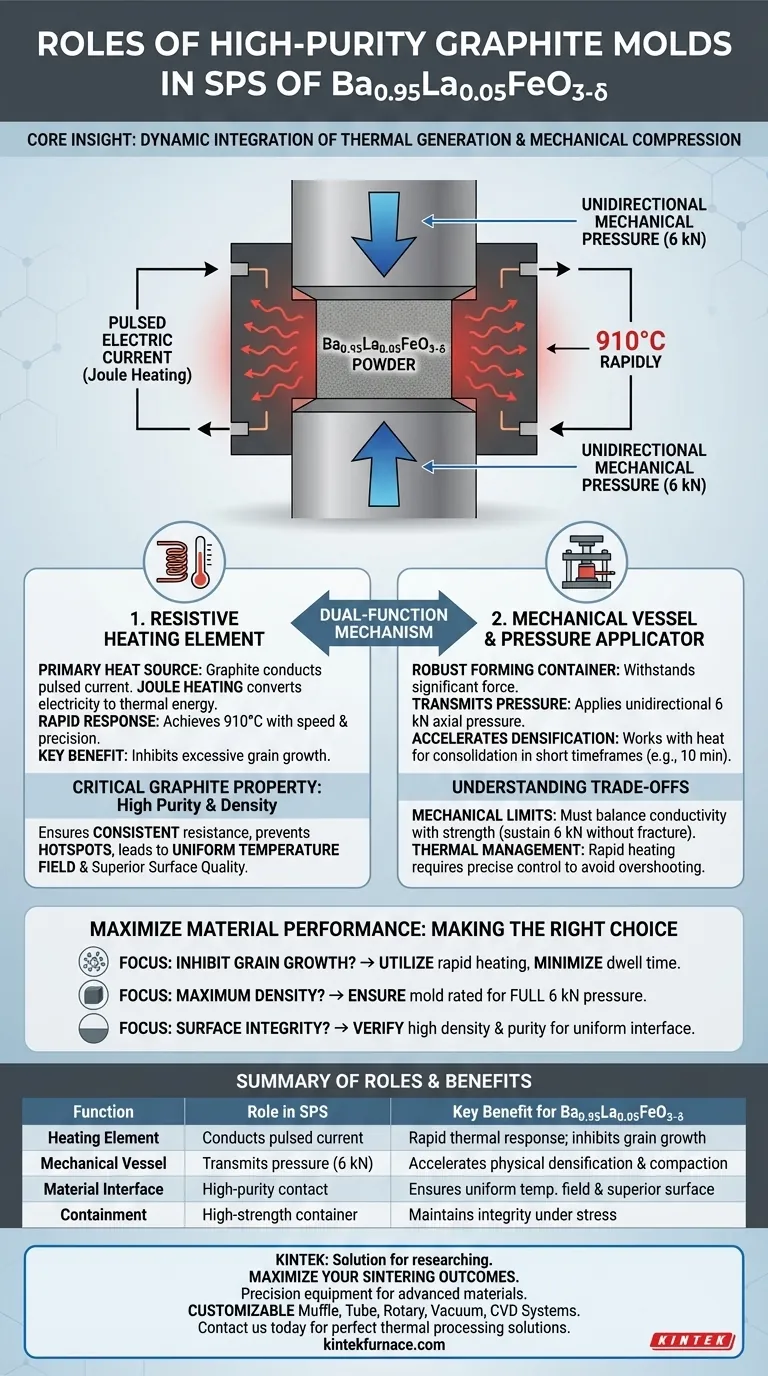

Bei der Funkenplasmagesinterung (SPS) von Ba0.95La0.05FeO3-δ fungieren hochreine Graphitformen sowohl als mechanischer Behälter als auch als aktives Heizelement. Diese Formen sind so konzipiert, dass sie die Pulverprobe aufnehmen und gleichzeitig einen spezifischen mechanischen Druck von 6 kN ausüben. Darüber hinaus nutzen sie ihren intrinsischen elektrischen Widerstand, um elektrische Energie direkt in Wärme umzuwandeln, was eine schnelle thermische Reaktion während des gesamten Sinterzyklus gewährleistet.

Kernpunkt: Die Graphitform ist nicht nur ein passives Werkzeug; sie ist eine dynamische Komponente, die Wärmeerzeugung mit mechanischer Kompression integriert. Diese doppelte Funktionalität ist entscheidend für eine schnelle Verdichtung und hemmt gleichzeitig das übermäßige Kornwachstum und die Materialverdampfung, die bei konventionellen Sinterverfahren häufig auftreten.

Der duale Funktionsmechanismus

Funktion als Widerstandsheizelement

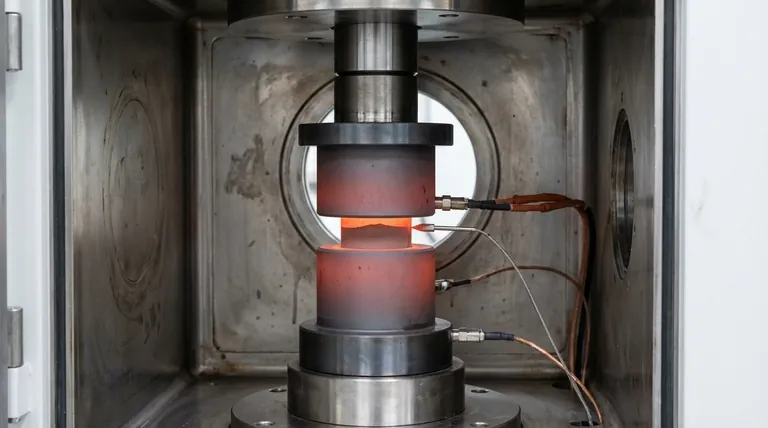

Im Gegensatz zu herkömmlichen Öfen, die von außen nach innen heizen, dient die Graphitform als primäre Wärmequelle. Aufgrund ihrer ausgezeichneten elektrischen Leitfähigkeit ermöglicht die Form, dass gepulste elektrische Ströme durch sie hindurchfließen.

Dieser Prozess wandelt elektrischen Strom durch Joule-Erwärmung in thermische Energie um. Dieser Mechanismus ermöglicht es dem System, hohe Temperaturen (z. B. 910 °C) mit außergewöhnlicher Geschwindigkeit und Präzision zu erreichen und aufrechtzuerhalten.

Anwendung von mechanischem Druck

Die Form fungiert als robuster Formbehälter, der erheblichen Kräften standhält. Während der Verarbeitung von Ba0.95La0.05FeO3-δ überträgt sie einen unidirektionalen mechanischen Druck von 6 kN auf das Pulver.

Dieser axiale Druck ist für die physikalische Verdichtung unerlässlich. Er wirkt zusammen mit der Wärme, um die Verdichtung zu beschleunigen und dem Material zu ermöglichen, sich in kurzen Zeiträumen (z. B. 10 Minuten) vollständig zu konsolidieren.

Kritische Materialeigenschaften

Die Bedeutung der Graphitreinheit

Die Wirksamkeit des SPS-Verfahrens hängt stark von der Reinheit und Dichte des verwendeten Graphits ab. Diese Materialeigenschaften bestimmen direkt die Gleichmäßigkeit des im Formkörper erzeugten Temperaturfeldes.

Hochreiner Graphit stellt sicher, dass der elektrische Widerstand im gesamten Formkörper konstant ist. Dies verhindert lokale Hotspots, die zu ungleichmäßigem Sintern oder strukturellen Defekten im Endverbundwerkstoff führen könnten.

Auswirkungen auf die Oberflächenqualität

Über die innere Verdichtung hinaus bestimmt die Grenzfläche der Form das äußere Finish der Probe. Hochwertige Graphitformen führen zu einer überlegenen endgültigen Oberflächenqualität des Ba0.95La0.05FeO3-δ-Verbundwerkstoffs.

Verständnis der Kompromisse

Mechanische Grenzen vs. Leitfähigkeit

Obwohl Graphit eine ausgezeichnete Leitfähigkeit aufweist, hat er mechanische Grenzen. Die Form muss stark genug sein, um einen Druck von 6 kN zu übertragen, ist aber nicht unendlich haltbar; übermäßiger Druck oder thermische Schocks können zu Bruch führen.

Management der thermischen Umgebung

Die schnelle Erwärmung durch die Graphitform ist sehr effizient, schafft aber eine spezifische thermische Umgebung. Während sie die Phasenübergänge verhindert, die mit langwierigem Sintern verbunden sind, erfordert die schnelle Temperaturreaktion eine präzise Steuerung, um das Überschreiten von Zieltemperaturen wie 910 °C zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Ba0.95La0.05FeO3-δ-Proben zu maximieren, stimmen Sie Ihre Prozessparameter auf die Fähigkeiten der Form ab:

- Wenn Ihr Hauptaugenmerk auf der Hemmung des Kornwachstums liegt: Nutzen Sie die Fähigkeit der Form, schnell zu erhitzen, um die Verweilzeit zu minimieren (streben Sie etwa 10 Minuten bei 910 °C an).

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass die Form für die Aufrechterhaltung des vollen axialen Drucks von 6 kN ohne Verformung ausgelegt ist, um eine gleichmäßige Verdichtung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Integrität der Oberfläche liegt: Überprüfen Sie die Dichte und Reinheitsklasse Ihrer Graphitwerkzeuge, um ein gleichmäßiges Temperaturfeld und eine glatte Kontaktfläche zu gewährleisten.

Die Nutzung der aktiven Rollen der Graphitform verwandelt das Sintern von einem passiven Heizprozess in eine präzise, multiphysikalische Fertigungstechnik.

Zusammenfassungstabelle:

| Funktion | Rolle im SPS-Prozess | Wichtigster Vorteil für Ba0.95La0.05FeO3-δ |

|---|---|---|

| Heizelement | Leitet gepulsten Strom für Joule-Erwärmung | Schnelle thermische Reaktion bei 910 °C; hemmt Kornwachstum |

| Mechanischer Behälter | Überträgt unidirektionalen Druck (6 kN) | Beschleunigt physikalische Verdichtung & Kompaktierung |

| Materialgrenzfläche | Hochreiner/dichter Graphitkontakt | Gewährleistet gleichmäßiges Temperaturfeld & überlegene Oberflächengüte |

| Einhausung | Hochfester Formbehälter | Aufrechterhaltung der strukturellen Integrität unter thermischer/mechanischer Belastung |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzision beim Funkenplasmagesintert beginnt mit überlegener Ausrüstung. Ob Sie fortschrittliche Keramiken wie Ba0.95La0.05FeO3-δ verarbeiten oder neue Verbundwerkstoffe entwickeln, KINTEK bietet die Hochleistungslösungen, die Sie benötigen.

Mit fachkundiger F&E und Fertigung im Rücken bieten wir spezialisierte Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie andere Hochtemperaturöfen für Labore an – alle vollständig anpassbar, um Ihren einzigartigen Forschungs- und Produktionsanforderungen gerecht zu werden.

Bereit, Ihre Sinterergebnisse zu verbessern? Kontaktieren Sie uns noch heute, um sich mit unseren Experten zu beraten und die perfekte thermische Prozesslösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Christian Berger, Rotraut Merkle. Ion transport in dry and hydrated Ba<sub>0.95</sub>La<sub>0.05</sub>(Fe<sub>1−<i>x</i></sub>Y<sub><i>x</i></sub>)O<sub>3−<i>δ</i></sub> and implications for oxygen electrode kinetics of protonic ceramic cells. DOI: 10.1039/d5ta03014e

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum wird für g-C3N4 ein halboffener Aluminiumoxid-Tiegel benötigt? Maximieren Sie Ihre Syntheseausbeute und -qualität

- Welche Rolle spielt ein Präzisions-Trockenschrank mit konstanter Temperatur bei der Herstellung von Batterieelektroden? Beherrschen Sie die Batterieleistung

- Warum sind Hochreine Aluminiumoxid-Tiegel für das Sintern von Li2Mg3Ti(1-x)ZrxO6 notwendig? Gewährleistung von dielektrischer Exzellenz

- Warum werden flexible Graphitdichtungen für die Abdichtung in LiF-BeF2-Salzschmelzenexperimenten verwendet? Hochfeste Lösungen

- Wie unterstützen Vakuumsysteme das reine Dünnschichtwachstum? Verbessern Sie die chemische Reinheit von PLD mit Turbomolekularpumpen

- Welche Schlüsselrollen spielen hochreine Graphitformen bei SPS? Befeuert die Synthese von hoch-entropischen Karbiden

- Warum ist die Probenhandhabung bei hohen Temperaturen ein Risiko für das Aluminiumoxid-Ofenrohr? Thermoschockschäden vermeiden

- Was ist die Schlüsselrolle eines Vakuumfilters in einem Abfallmagnesium-Vakuumdestillationssystem? Schutz Ihrer Pumpen vor katastrophalen Schäden