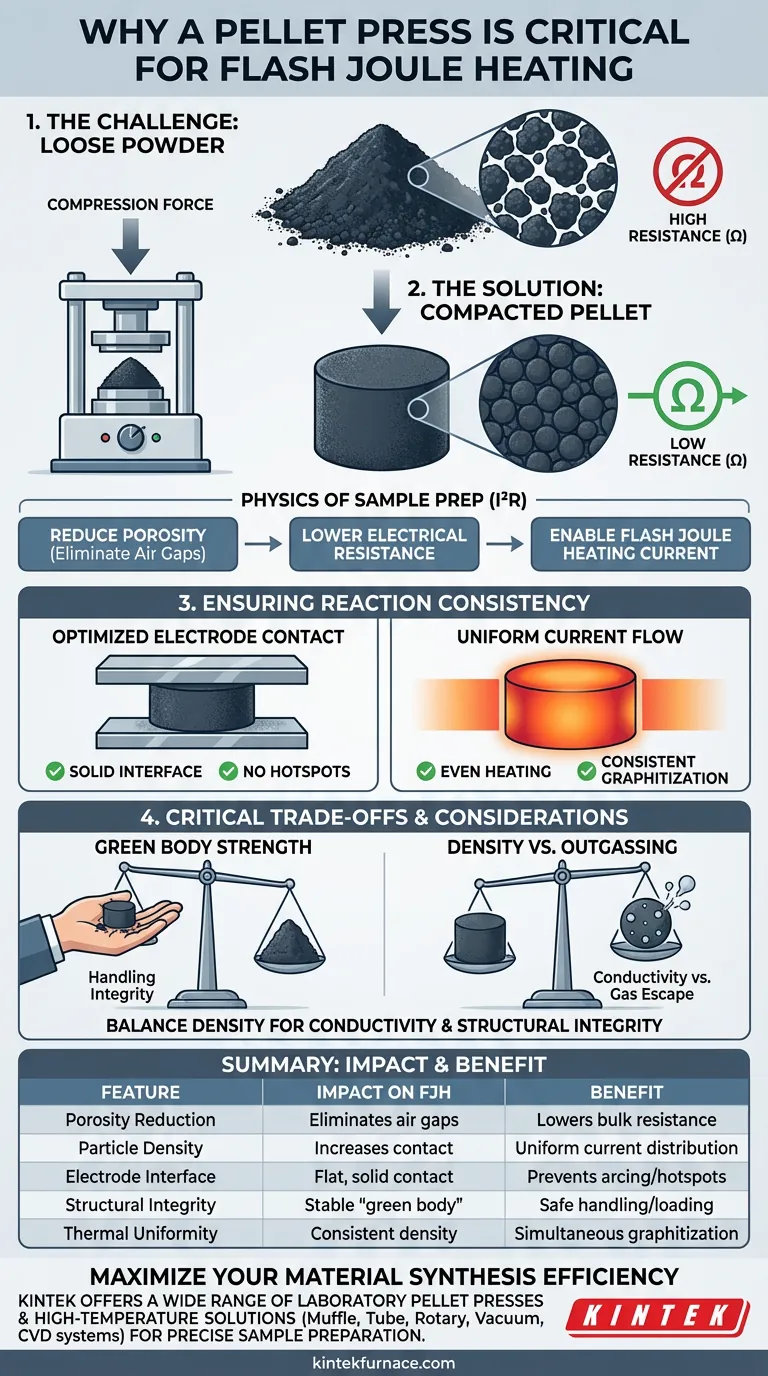

Eine Labor-Pelletpresse erfüllt eine entscheidende elektrische Funktion, nicht nur eine mechanische. Sie presst Pulver – wie z. B. menschliches Haar-Pulver – zu kompakten Pellets, um die interne Porosität drastisch zu reduzieren. Durch den Wegfall von Luftspalten senkt die Presse den elektrischen Widerstand des Materials und ermöglicht so den Stromfluss, der für die Flash-Joule-Erhitzungsreaktion erforderlich ist.

Die Presse verwandelt loses, widerstandsfähiges Pulver in ein leitfähiges, dichtes Pellet. Diese physikalische Verdichtung gewährleistet den optimalen Elektrodenkontakt und die gleichmäßige Stromverteilung, die erforderlich sind, um sofortige extrem hohe Temperaturen für die Graphitierung zu erreichen.

Die Physik der Probenvorbereitung

Der Flash-Joule-Erhitzungsprozess basiert auf dem Prinzip des Widerstandsheizens ($I^2R$). Um Wärme effizient zu erzeugen, muss das Material den Stromfluss zulassen und gleichzeitig genügend Widerstand bieten, um thermische Energie zu erzeugen.

Reduzierung der internen Porosität

Lose Pulver enthalten naturgemäß erhebliche Hohlräume und Luftspalte zwischen den Partikeln. Luft ist ein elektrischer Isolator, der im Rohmaterial einen übermäßigen Widerstand verursacht.

Die Pelletpresse übt Kraft aus, um eine Partikelumlagerung zu bewirken und diese Lücken physisch zu schließen. Dies schafft eine dichte Struktur, in der die Partikel nahe beieinander liegen, wodurch das Volumen der isolierenden Luft erheblich reduziert wird.

Senkung des elektrischen Widerstands

Durch die Reduzierung der Porosität senkt die Presse den Gesamtwiderstand der Probe.

Dies ist die physikalische Grundlage der Reaktion: Ohne diesen Schritt könnte der Widerstand zu hoch sein, als dass der Strom den Blitz auslösen könnte. Die verdichtete Form stellt sicher, dass die Spannung einen Strom durch das Material treiben kann, anstatt über die Oberfläche zu überspringen oder nicht zu zünden.

Gewährleistung der Reaktionskonsistenz

Um eine qualitativ hochwertige Graphitierung zu erreichen, muss die gesamte Probe gleichzeitig das gleiche Temperaturprofil erfahren.

Optimierung des Elektrodenkontakts

Die primäre Referenz hebt hervor, dass eine kompakte physische Form einen optimalen Kontakt zwischen der Probe und den Elektroden gewährleistet.

Wenn das Pulver lose ist, ist der Kontakt mit den Elektroden intermittierend und schwach. Ein gepresstes Pellet bietet eine solide Schnittstelle und stellt sicher, dass der Strom effizient in das Material eindringt, ohne Hotspots durch Kontaktwiderstand zu erzeugen.

Gleichmäßiger Stromfluss

Ein gepresstes Pellet stellt sicher, dass der Strom gleichmäßig durch das Material fließt.

Da die Dichte im gesamten Pellet konstant ist, verteilt sich der Erwärmungseffekt gleichmäßig. Diese Gleichmäßigkeit ist entscheidend, um eine effiziente Graphitierung über das gesamte Probenvolumen auszulösen und nicht nur in lokalen Bereichen.

Kritische Kompromisse und Überlegungen

Obwohl die Verdichtung von entscheidender Bedeutung ist, führen die mechanischen Prozesse des Pressens spezifische Variablen ein, die verwaltet werden müssen, um den Erfolg sicherzustellen.

Die Festigkeit des „Grünkörpers“

Wie in ergänzenden Dokumenten erwähnt, erzeugt das Pressen einen „Grünkörper“ – ein geformtes Pellet mit ausreichender mechanischer Festigkeit, um gehandhabt zu werden.

Dies ermöglicht den Transport der Probe von der Presse zur Reaktionskammer, ohne zu zerbröckeln. Diese Struktur beruht jedoch auf der korrekten Anwendung von Druck (z. B. 9800 N), um ihre Form während des Ladevorgangs beizubehalten.

Dichte vs. Entgasung

Es muss ein Gleichgewicht zwischen der Dichte gefunden werden. Während eine hohe Dichte die Leitfähigkeit verbessert, erzeugt die Flash-Joule-Erhitzung Gase, wenn Verunreinigungen verdampft werden.

Wenn eine Probe hypothetisch auf nahezu theoretische Dichte komprimiert würde, könnten diese Gase eingeschlossen werden, was möglicherweise zu einem strukturellen Versagen des Pellets während der schnellen Expansion führen könnte. Das Ziel ist eine Dichte, die die Leitfähigkeit maximiert und gleichzeitig die strukturelle Integrität erhält.

Die richtige Wahl für Ihr Ziel

Bei der Vorbereitung von Proben für die Flash-Joule-Erhitzung steuert Ihre Pressstrategie die Qualität des endgültigen graphitierten Produkts.

- Wenn Ihr Hauptaugenmerk auf der Heizeffizienz liegt: Priorisieren Sie eine höhere Verdichtung, um Porosität und elektrischen Widerstand zu minimieren und sicherzustellen, dass die Reaktion sofort ausgelöst wird.

- Wenn Ihr Hauptaugenmerk auf der Handhabung der Probe liegt: Stellen Sie sicher, dass der angewendete Druck ausreicht, um einen robusten „Grünkörper“ zu bilden, der sich vor der Reaktion nicht ablöst oder zerbröckelt.

Die richtige Verdichtung ist die Brücke, die ein nicht leitendes Pulver in einen reaktiven, leitfähigen Feststoff verwandelt, der extrem hohen Temperaturen standhält.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Flash-Joule-Erhitzung | Nutzen für die Laborforschung |

|---|---|---|

| Reduzierung der Porosität | Beseitigt Luftspalte (Isolatoren) | Senkt den Gesamtwiderstand |

| Partikeldichte | Erhöht den Partikel-zu-Partikel-Kontakt | Gewährleistet gleichmäßige Stromverteilung |

| Elektrodenoberfläche | Bietet eine ebene, feste Kontaktfläche | Verhindert Hotspots und Oberflächenüberschläge |

| Strukturelle Integrität | Erzeugt einen stabilen „Grünkörper“ | Ermöglicht sichere Handhabung und Probenbeladung |

| Thermische Gleichmäßigkeit | Konstante Dichte im gesamten Material | Erzielt gleichzeitige Graphitierung |

Maximieren Sie die Effizienz Ihrer Materialsynthese

Eine präzise Probenvorbereitung ist die Grundlage für eine erfolgreiche Flash-Joule-Erhitzung. Mit der Unterstützung von Experten in F&E und Fertigung bietet KINTEK eine breite Palette von Labor-Pelletpressen und Hochtemperatur-Lösungen – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen – alle anpassbar an Ihre einzigartigen Forschungsanforderungen.

Ob Sie an Graphitierung, Kohlenstoffnanoröhren oder der Synthese fortschrittlicher Keramiken arbeiten, unsere Präzisionswerkzeuge stellen sicher, dass Ihre Proben die Dichte und Leitfähigkeit erreichen, die für eine sofortige Reaktionserfolgsquote erforderlich sind. Kontaktieren Sie KINTEK noch heute, um die perfekte Presse für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Jasreet Kaur, José A. Alarco. Sustainable Manufacturing of Graphitic Carbon from Bio‐Waste Using Flash Heating for Anode Material of Lithium‐Ion Batteries with Optimal Performance. DOI: 10.1002/adsu.202300610

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist die Funktion von Graphitformen beim Spark Plasma Sintering (SPS) von hoch-entropischen Legierungen?

- Was sind die Vorbereitungsschritte für eine wassergekühlte Vakuumpumpe? Gewährleistung optimaler Leistung und Langlebigkeit

- Warum ist ein Vakuumpumpensystem für Experimente mit DD6-Legierungen und Keramikschalen unerlässlich? Erzielen Sie hochreine Ergebnisse

- Warum wird Rhenium als Material für Probekapseln ausgewählt? Wichtige Vorteile für den Erfolg von Hochtemperatur-Experimenten

- Welche Rolle spielt ein Hochtemperatur-Keramikschiffchen bei der Phosphidierung? Gewährleistung einer reinen und stabilen chemischen Synthese

- Welche Materialien werden beim Bau einer wassergeführten Vakuumpumpe verwendet? Schlüsselkomponenten für Langlebigkeit

- Warum ist die präzise Regelung von Sauerstoffverhältnissen über Massendurchflussregler entscheidend für die Ausbeute des MCTV-Katalysators?

- Wie schützen Quarztiegel und Quarzdeckel die Substratoberfläche? Optimierung des TiO2-Nanodrahtwachstums