Rhenium ist das bevorzugte Material für Hochtemperatur-Probekapseln, hauptsächlich aufgrund seiner außergewöhnlichen Kombination aus thermischer Belastbarkeit und chemischer Stabilität. Es wird speziell ausgewählt, um die strukturelle Integrität bei Temperaturen von bis zu 1400 °C unter Hochdruckbedingungen aufrechtzuerhalten und sicherzustellen, dass das Experiment ohne Versagen eingeschlossen bleibt.

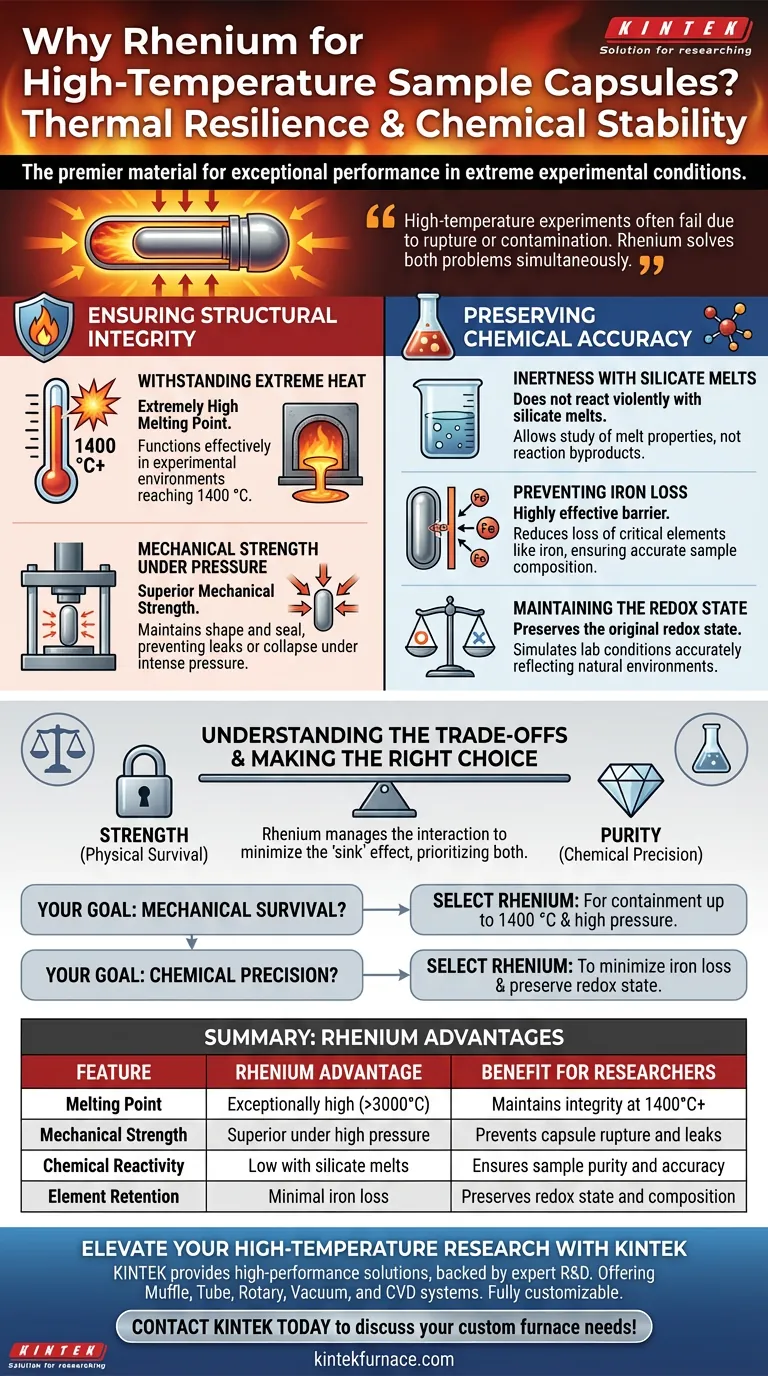

Hochtemperatur-Experimente scheitern oft aufgrund von Kapselrupturen oder chemischer Kontamination der Probe. Rhenium wird verwendet, weil es beide Probleme gleichzeitig löst: Es hält extremen physikalischen Belastungen stand und verhindert die Migration kritischer Elemente, wodurch sichergestellt wird, dass die gesammelten chemischen Daten korrekt sind.

Sicherstellung der strukturellen Integrität

Widerstandsfähigkeit gegen extreme Hitze

Die primäre Voraussetzung für diese Experimente ist ein Behälter, der nicht schmilzt oder sich übermäßig verformt.

Rhenium besitzt einen extrem hohen Schmelzpunkt. Dies ermöglicht es ihm, in experimentellen Umgebungen bis zu 1400 °C effektiv zu funktionieren, einem Bereich, in dem viele andere Metalle versagen würden.

Mechanische Festigkeit unter Druck

Temperatur ist selten der einzige Stressfaktor; diese Experimente beinhalten oft erheblichen Druck.

Rhenium bietet eine überlegene mechanische Festigkeit, die sicherstellt, dass die Kapsel ihre Form und Dichtung behält. Diese Robustheit verhindert, dass die Probe ausläuft oder die Kapsel unter dem intensiven Druck der experimentellen Apparatur kollabiert.

Bewahrung der chemischen Genauigkeit

Inertheit gegenüber Silikatschmelzen

Eine große Herausforderung in der Geochemie ist die Möglichkeit, dass die Kapsel mit der Probe reagiert.

Rhenium wird ausgewählt, weil es nicht heftig mit Silikatschmelzen reagiert. Diese relative Inertheit ermöglicht es Forschern, die Eigenschaften der Schmelze selbst zu untersuchen, anstatt die Nebenprodukte einer Reaktion zwischen der Schmelze und dem Behälter.

Verhinderung von Eisenverlust

Eine der häufigsten Fehlerquellen bei Hochtemperatur-Petrologie-Experimenten ist der Verlust von Eisen aus der Probe in die Kapselwände.

Rhenium wirkt als hochwirksame Barriere oder Auskleidung, die den Verlust kritischer Elemente wie Eisen reduziert. Indem das Eisen in der Probe verbleibt, liefert das Experiment genauere Daten über die Zusammensetzung der Probe.

Aufrechterhaltung des Redoxzustands

Der Oxidationszustand eines Systems (Redox) ist sehr empfindlich gegenüber Änderungen der chemischen Zusammensetzung.

Durch die Verhinderung des Eisenverlusts hilft Rhenium, den ursprünglichen Redoxzustand des experimentellen Systems aufrechtzuerhalten. Dies stellt sicher, dass die im Labor simulierten Bedingungen die natürlichen Bedingungen, die modelliert werden, genau widerspiegeln.

Verständnis der Kompromisse

Abwägung von Festigkeit und Reinheit

Obwohl Rhenium robust ist, hängt die Entscheidung für seine Verwendung oft von den spezifischen chemischen Wechselwirkungen ab, die für Ihre Studie akzeptabel sind.

Der primäre "Kompromiss", den Rhenium bewältigt, ist die Minderung der Wechselwirkung zwischen Behälter und Probe. Obwohl kein Material perfekt inert ist, minimiert Rhenium den "Senken"-Effekt, bei dem die Kapsel Proben-Elemente absorbiert. Die Verwendung eines minderwertigen Materials würde zu erheblichen chemischen Veränderungen führen, die die experimentellen Daten ungültig machen.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Gestaltung Ihrer Hochtemperatur-Apparatur Ihre spezifischen analytischen Bedürfnisse:

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Wählen Sie Rhenium, um die Eindämmung bei Temperaturen bis zu 1400 °C unter hohem Druck zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf chemischer Präzision liegt: Wählen Sie Rhenium, um Eisenverlust zu minimieren und den präzisen Redoxzustand von Silikatschmelzen zu erhalten.

Durch die Wahl von Rhenium priorisieren Sie sowohl das physische Überleben Ihres Experiments als auch die chemische Gültigkeit Ihrer Ergebnisse.

Zusammenfassungstabelle:

| Merkmal | Rhenium-Vorteil | Nutzen für Forscher |

|---|---|---|

| Schmelzpunkt | Außergewöhnlich hoch (>3000°C) | Aufrechterhaltung der Integrität bei 1400°C+ |

| Mechanische Festigkeit | Überlegen unter hohem Druck | Verhindert Kapselruptur und Lecks |

| Chemische Reaktivität | Gering mit Silikatschmelzen | Gewährleistet Probenreinheit und Genauigkeit |

| Elementerhaltung | Minimaler Eisenverlust | Erhält Redoxzustand und Zusammensetzung |

Verbessern Sie Ihre Hochtemperaturforschung mit KINTEK

Präzision in der Geochemie und Materialwissenschaft erfordert Geräte, die den extremsten Bedingungen standhalten, ohne die Datenintegrität zu beeinträchtigen. KINTEK bietet die Hochleistungslösungen, die Ihr Labor für den Erfolg benötigt.

Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie andere spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen experimentellen Parameter zu erfüllen. Ob Sie komplexe Redoxzustände verwalten oder Kapseln benötigen, die intensiven Drücken standhalten, unser Team ist bereit, Ihre Ziele zu unterstützen.

Bereit, Ihre thermischen Prozesse zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofen- und Hochtemperatur-Ausrüstungsanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Wanying Wang, Yuan Li. Redox control of the partitioning of platinum and palladium into magmatic sulfide liquids. DOI: 10.1038/s43247-024-01366-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum werden Korund-Tiegel für das Hochtemperaturglühen von LiScO2:Cr3+ ausgewählt? Schutz von Reinheit und Leistung

- Welche Rolle spielt die Planetenkugelmühle bei der LLZO-Mischung? Entriegeln Sie die Synthese von Hochleistungs-Festkörperelektrolyten

- Was ist der Zweck der Verwendung spezieller Vakuumglasröhrchen für die Probenahme? Gewährleistung der chemischen Integrität von KR-Rührern

- Wie reguliert das Gas degli system in Plasmanitrieranlagen die Qualität der Diffusionsschicht?

- Was ist der maximal erreichbare Druck einer Umwälzwasser-Vakuumpumpe? Entdecken Sie ihre Vakuumgrenzen

- Wie tragen B-Typ-Thermoelemente zur Temperaturregelung bei der Verarbeitung von CaO-Al2O3-VOx-Schlacke bei? Erreichen Sie eine Präzision von ±2 °C

- Warum wird für das Sintern von Manganerz bei 1200 °C ein Korundtiegel benötigt? Sicherstellung hochreiner Ergebnisse

- Warum werden Keramikbehälter mit feuerfesten Tonabdichtungen beim nicht-oxidativen Sintern von Nickelverbundwerkstoffen verwendet?