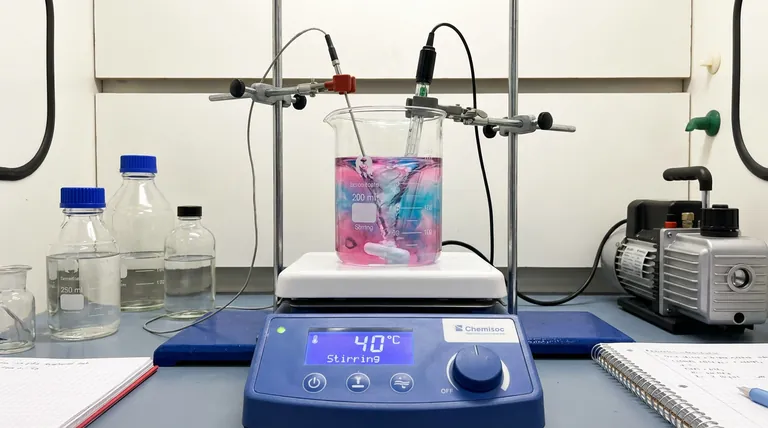

Die Magnetrührer-Heizplatte fungiert als zentrale Steuereinheit für die Reaktionskinetik und Homogenität. Bei der chemischen Fällungssynthese von Kobaltoxid-Nanopartikeln hält dieses Gerät gleichzeitig eine spezifische thermische Umgebung (typischerweise 40°C) aufrecht und sorgt für kontinuierliche mechanische Rührung. Ihre primäre technische Rolle besteht darin, den vollständigen Kontakt zwischen dem Kobaltnitrat-Vorläufer und der Ammoniaklösung zu erleichtern und sicherzustellen, dass die Reaktion im gesamten Volumen der Lösung gleichmäßig abläuft.

Durch die Synchronisierung von thermischer Energie mit mechanischer Dispersion ermöglicht das Gerät eine präzise Kontrolle über die Partikelkeimbildung. Diese Konsistenz ist der entscheidende Faktor für die Erzielung der richtigen Stöchiometrie und die Verhinderung unregelmäßigen Partikelwachstums.

Die Rolle der mechanischen Rührung

Gewährleistung eines gleichmäßigen Vorläuferkontakts

Der Syntheseprozess beruht auf der Reaktion zwischen Kobaltnitrat und einem Ammoniak-Fällungsmittel. Ohne ständige Rührung würden sich diese Chemikalien ungleichmäßig vermischen und lokal begrenzte "Hotspots" mit hoher Konzentration erzeugen.

Kontinuierliches magnetisches Rühren zwingt die Reaktanten, sich sofort nach dem Kontakt zu dispergieren. Dies stellt sicher, dass das chemische Potenzial über das Becherglas hinweg ausgeglichen wird, wodurch die Fällungsreaktion überall in der Lösung gleichzeitig beginnen kann.

Kontrolle des Keimbildungsprozesses

Die Geschwindigkeit und Konsistenz des Rührens bestimmen direkt die Keimbildungsphase – den Moment, in dem die Nanopartikel zu entstehen beginnen.

Wenn das Rühren inkonsistent ist, erfolgt die Keimbildung sporadisch, was zu Partikeln unterschiedlicher Größe führt. Stetiges mechanisches Rühren standardisiert diesen Prozess, was für die Synthese von Nanopartikeln mit einer engen Größenverteilung und kontrollierten Morphologie unerlässlich ist.

Die Rolle der thermischen Regelung

Antrieb der Reaktionskinetik

Temperatur ist die Energiequelle, die die chemische Umwandlung antreibt. Die Heizplatte hält eine konstante Temperatur, wie z. B. 40°C, die spezifisch für die optimale Bildung von Kobaltoxid-Vorläufern ist.

Diese thermische Energie überwindet die Aktivierungsbarriere, die für den Reaktionsablauf erforderlich ist. Die Aufrechterhaltung einer festen Temperatur verhindert, dass die Reaktion stagniert (wenn zu kalt) oder zu aggressiv abläuft (wenn zu heiß), was die strukturelle Integrität der Partikel bewahrt.

Gewährleistung einer konsistenten Stöchiometrie

Stöchiometrie bezieht sich auf das präzise Verhältnis von Elementen in der endgültigen chemischen Struktur. Temperaturschwankungen können die Art und Weise verändern, wie Kobalt- und Sauerstoffatome binden.

Durch die Bereitstellung einer stabilen thermischen Basis stellt die Heizplatte sicher, dass die chemische Zusammensetzung des endgültigen Kobaltoxid-Produkts von Charge zu Charge konsistent bleibt. Diese Stabilität ist entscheidend, um sicherzustellen, dass das Material die erwarteten magnetischen und elektronischen Eigenschaften aufweist.

Häufig zu vermeidende Fehler

Das Risiko thermischer Gradienten

Eine häufige Übersehenheit ist die Annahme, dass die Temperatur gleichmäßig ist, nur weil die Platte auf 40°C eingestellt ist. Ohne ausreichende Rührung ist die Lösung am Boden des Becherglases heißer als die Oberfläche.

Dieser thermische Gradient kann zu ungleichmäßigen Reaktionsraten innerhalb desselben Gefäßes führen. Hochintensive Rührung ist nicht nur zum Mischen von Chemikalien erforderlich, sondern auch zur gleichmäßigen Verteilung der Wärme, um diese Gradienten zu beseitigen.

Variable Rührgeschwindigkeiten

Inkonsistente Rotationsgeschwindigkeiten können zu "toten Zonen" im Reaktionsgefäß führen, in denen die Mischung schlecht ist.

Wenn der Magnetstab entkoppelt oder einen zu tiefen Wirbel erzeugt, sinkt die Effektivität der Dispersion. Es ist entscheidend, eine Rührgeschwindigkeit zu finden, die die Turbulenz maximiert, ohne Luftblasen einzubringen oder die Lösung zu verspritzen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Synthese von Kobaltoxid-Nanopartikeln zu optimieren, stimmen Sie Ihre Geräteeinstellungen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Partikelgrößenuniformität liegt: Priorisieren Sie hohe, konsistente Rührgeschwindigkeiten, um eine schnelle Dispersion und gleichzeitige Keimbildung über das gesamte Lösungsvolumen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit (Stöchiometrie) liegt: Konzentrieren Sie sich auf eine präzise thermische Regelung, um die Reaktion bei genau 40°C zu halten und Sekundärphasen oder unvollständige Reaktionen zu verhindern.

Erfolg bei der chemischen Fällung liegt in der rigorosen Kontrolle der Reaktionsvariablen, die chaotisches chemisches Potenzial in geordnete Nanostrukturen umwandelt.

Zusammenfassungstabelle:

| Technische Funktion | Rolle bei der Synthese | Auswirkung auf das Endprodukt |

|---|---|---|

| Mechanische Rührung | Gewährleistet gleichmäßigen Vorläuferkontakt & verhindert Hotspots | Enge Partikelgrößenverteilung & Morphologie |

| Thermische Regelung | Liefert Aktivierungsenergie & treibt Reaktionskinetik an | Konsistente Stöchiometrie & chemische Reinheit |

| Homogenisierung | Beseitigt thermische Gradienten & Konzentrations-Todeszonen | Wiederholbarkeit von Charge zu Charge & strukturelle Integrität |

| Kinetische Kontrolle | Steuert die Rate der Keimbildung vs. Partikelwachstum | Optimierte magnetische und elektronische Eigenschaften |

Verbessern Sie Ihre Materialssynthese mit KINTEK-Präzision

Das Erreichen der perfekten Nanostruktur erfordert mehr als nur Chemie – es erfordert strenge Kontrolle über thermische und mechanische Variablen. Mit fundierter F&E und Fertigung bietet KINTEK eine breite Palette von Laborgeräten, darunter Hochleistungs-Magnetrührer-Heizplatten und fortschrittliche Ofensysteme wie Muffle-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle anpassbar für Ihre einzigartigen Forschungsanforderungen.

Bereit, überlegene Partikeluniformität und chemische Reinheit zu erzielen? Kontaktieren Sie uns noch heute, um die perfekte Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Ali Dehbi, Adil Lamini. A Statistical Physics Approach to Understanding the Adsorption of Methylene Blue onto Cobalt Oxide Nanoparticles. DOI: 10.3390/molecules29020412

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

Andere fragen auch

- Warum werden Hochreine Aluminiumoxid-Tiegel für Hochtemperatur-Schmelzstudien von Sintererzen benötigt? Experten-Einblicke

- Warum ist ein Hochdruck-MFC für CHP-Systeme notwendig? Präzision bei der Datenerfassung für die katalytische Hydropyrolyse erreichen

- Wie kann die Temperaturbeständigkeit von Aluminiumoxid-Keramikrohren beurteilt werden? Sichern Sie die langfristige Zuverlässigkeit in Ihrem Labor

- Warum ist die Verwendung einer mechanischen Vakuumpumpe für das SnSe-Wachstum notwendig? Sicherstellung der Synthese von hochreinem Material

- Welche Rolle spielt eine Laborvakuumpumpe in einem statischen Batch-Entschwefelungs-Auswertungssystem? Gewährleistung der Datenintegrität

- Welche Fertigungsprozesse sind auf Laboröfen angewiesen? Präzisionswärmebehandlung für fortschrittliche Materialien

- Warum werden hochreine Quarzrohre und Quarzschiffchen für die Kunststoffpyrolyse bevorzugt? Sorgen Sie für präzise, reine Ergebnisse

- Warum müssen Seltenerd-basierte Halogenid-Festkörperelektrolyte in einem Handschuhkasten gehandhabt werden? Schützen Sie Ihre Materialien vor Zersetzung