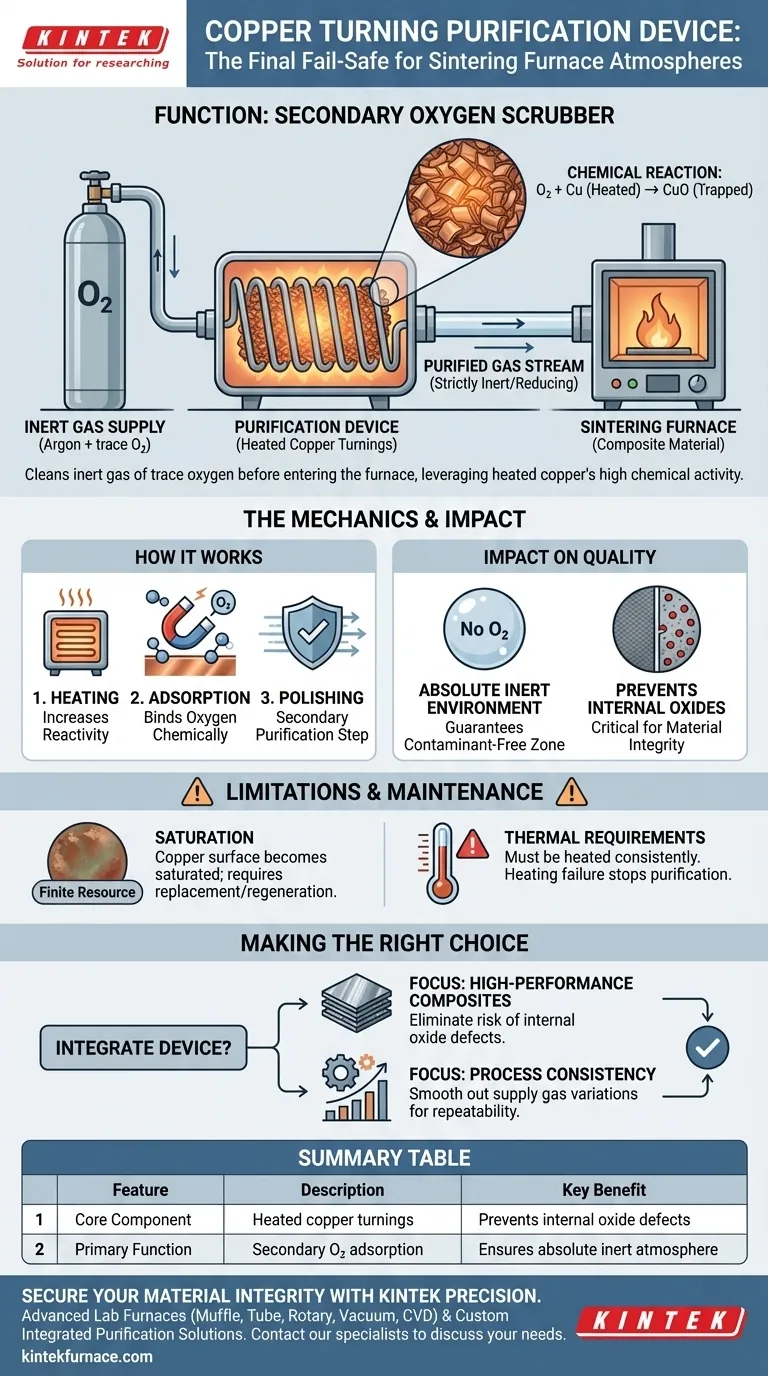

Eine Kupferwende-Reinigungsanlage fungiert als spezialisierter sekundärer Sauerstoffwäscher in der Argonzufuhr eines Sinterofens. Indem das Inertgas über erhitzte Kupferwende geleitet wird, nutzt das System die hohe chemische Aktivität des heißen Metalls, um Spuren von Restauerstoff zu reagieren und zu adsorbieren. Dieser Prozess entfernt effektiv Verunreinigungen aus dem Gasstrom, bevor er in den Rohrofen gelangt, und stellt sicher, dass die Atmosphäre streng inert oder reduzierend bleibt.

Obwohl Standard-Inertgase im Allgemeinen rein sind, können selbst mikroskopisch kleine Sauerstoffspuren empfindliche Verbundwerkstoffe während der Hochtemperaturverarbeitung beeinträchtigen. Dieses Gerät dient als letzte Sicherheitsmaßnahme und fängt chemisch Restauerstoff ab, um interne Oxidationsdefekte im Endprodukt zu verhindern.

Die Mechanik der Reinigung

Nutzung der chemischen Aktivität

Das Kernprinzip dieses Geräts ist die chemische Aktivität von Kupfer bei Hitzeeinwirkung.

Während Kupfer bei Raumtemperatur relativ stabil ist, erhöht das Erhitzen der Wende ihre Reaktivität erheblich.

Der Adsorptionsprozess

Wenn das Argon-Gas über diese erhitzten Wende strömt, werden vorhandene Sauerstoffmoleküle von der Kupferoberfläche angezogen.

Das Kupfer "adsorbiert" den Sauerstoff und entfernt ihn effektiv aus dem Gasstrom durch eine chemische Reaktion, die den Sauerstoff an das Kupfer bindet.

Sekundäre Reinigung

Dieses Gerät ist als sekundärer Reinigungsschritt konzipiert, was bedeutet, dass es das Gas poliert, nachdem es die Hauptzufuhr verlassen hat, aber bevor es in die Reaktionskammer eintritt.

Es adressiert die Einschränkungen von Standardgaszufuhrsystemen, die immer noch Spuren von Verunreinigungen enthalten können, die empfindliche Sinterprozesse beeinträchtigen.

Auswirkungen auf die Sinterqualität

Gewährleistung einer absolut inerten Umgebung

Das Hauptziel des Sinterofens ist die Schaffung einer kontrollierten Umgebung frei von reaktiven Elementen.

Durch die Entfernung der letzten Sauerstoffspuren garantiert die Kupferreinigungsanlage eine absolut inerte oder reduzierende Atmosphäre.

Verhinderung interner Oxide

Das Vorhandensein von Sauerstoff während des Sintervorgangs kann zur Bildung unerwünschter Oxide innerhalb der Materialstruktur führen.

Dieses Gerät minimiert die Bildung dieser internen Oxide, was entscheidend für die Aufrechterhaltung der strukturellen Integrität und der gewünschten Eigenschaften von Verbundwerkstoffen ist.

Verständnis der Einschränkungen

Sättigung und Austausch

Da das Gerät auf der chemischen Bindung von Kupfer mit Sauerstoff beruht, sind die Wende eine endliche Ressource.

Schließlich wird die Oberfläche des Kupfers mit Sauerstoff gesättigt (oxidiert), und die Wende verlieren ihre Fähigkeit, das Gas zu reinigen, was einen Austausch oder eine Regenerierung erforderlich macht.

Thermische Anforderungen

Die Effektivität der Reinigung hängt stark davon ab, dass das Kupfer erhitzt wird.

Wenn das Heizelement im Reinigungsgerät ausfällt oder schwankt, sinkt die chemische Aktivität des Kupfers, und Sauerstoff kann ungehindert in den Ofen gelangen.

Die richtige Wahl für Ihren Prozess treffen

Für Materialwissenschaftler und Ingenieure, die einen Sinterofen konfigurieren, hängt die Einbeziehung dieses Geräts von der Empfindlichkeit des Materials ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsverbundwerkstoffen liegt: Implementieren Sie dieses Gerät, um das Risiko der Bildung interner Oxide zu eliminieren, die die strukturelle Integrität schwächen könnten.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Verwenden Sie dieses Gerät, um Schwankungen in der Reinheit des Versorgungsgases auszugleichen und eine wiederholbare inerte Umgebung in jedem Zyklus zu gewährleisten.

Die Integration eines Kupferwende-Reinigers verwandelt eine Standard-Inertgaszufuhr in eine hochwertige Atmosphäre, die für die anspruchsvollsten Sinteranwendungen geeignet ist.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Kernkomponente | Erhitzte Kupferwende |

| Hauptfunktion | Sekundäre Sauerstoffadsorption/Reinigung |

| Zielgas | Argon oder andere Inertgaszuführungen |

| Hauptvorteil | Verhindert interne Oxidationsdefekte in Verbundwerkstoffen |

| Anforderung | Konstante Erhitzung für chemische Aktivität |

| Wartung | Regelmäßiger Austausch gesättigter Kupferwende |

Sichern Sie Ihre Materialintegrität mit KINTEK Precision

Lassen Sie nicht zu, dass Spuren von Sauerstoff Ihre Hochleistungsverbundwerkstoffe beeinträchtigen. KINTEKs fortschrittliche Labor-Hochtemperaturöfen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – werden durch F&E-Expertise unterstützt und können mit integrierten Kupferwende-Reinigungsgeräten angepasst werden, um eine absolut inerte Umgebung zu gewährleisten.

Übernehmen Sie noch heute die Kontrolle über Ihre Sinteratmosphäre. Kontaktieren Sie unsere Spezialisten, um Ihre individuellen Ofenanforderungen zu besprechen und zu erfahren, wie unsere Fertigungsexpertise die wiederholbare Prozesskonsistenz liefern kann, die Ihre Forschung erfordert.

Visuelle Anleitung

Referenzen

- Ahmet Köken. INVESTIGATION OF THE INFLUENCE OF B4C REINFORCEMENT RATIO AND SINTERING TEMPERATURE ON MECHANICAL AND MICROSTRUCTURAL PROPERTIES OF Al6061-BASED METAL MATRIX COMPOSITES. DOI: 10.36306/konjes.1610106

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die Funktion eines Umlufttrockenschranks bei der Zeolithherstellung? Schutz der Porenintegrität und Gewährleistung der Gleichmäßigkeit

- Was sind die alternativen Bezeichnungen für einen Laborofen? Entdecken Sie die wichtigsten Typen und Verwendungen

- Was sind die Vorteile der Verwendung eines Labor-Vakuumtrockenschranks für modifizierte ZnO-Nanomaterialien? Schutz der Nano-Integrität

- Was sind die Vorteile der Verwendung einer wassergekühlten Vakuumpumpe? Steigern Sie die Laboreffizienz durch Korrosionsbeständigkeit

- Warum einen Blast-Trockenschrank bei 80°C für 24 Stunden für Palmenkernschalen verwenden? Optimieren Sie die Biokohleausbeute & Effizienz

- Welche Funktionen erfüllen Graphitformen während des Vakuum-Heißpressens von A356/SiCp? Optimieren Sie Ihre Materialdichte

- Wie tragen Edelstahl-Ofenkammern und Isolierauskleidungen zur thermischen Auslegung bei? Steigerung der Energieeffizienz

- Welche Art von experimenteller Umgebung bietet eine Vakuumprozesskammer aus Edelstahl? Gewährleistung der Datenreinheit