Ein automatisches Temperaturregelsystem bestimmt grundlegend die Qualität von Biokohle, indem es während des gesamten Pyrolyseprozesses eine spezifische, programmierte Temperaturrampe durchsetzt. Durch präzise Temperaturkompensation und Echtzeitüberwachung steuert das System genau, wie die Biomasse an Masse verliert, was die physische Struktur und das Energiepotenzial des Endprodukts direkt prägt.

Der Kernwert der automatisierten Steuerung ist der Übergang von zufälliger Verbrennung zu präziser Ingenieurtechnik. Er ermöglicht es Ihnen, die interne Architektur der Biokohle anzupassen und so eine konsistente Porenentwicklung und maximale Energiedichte zu gewährleisten.

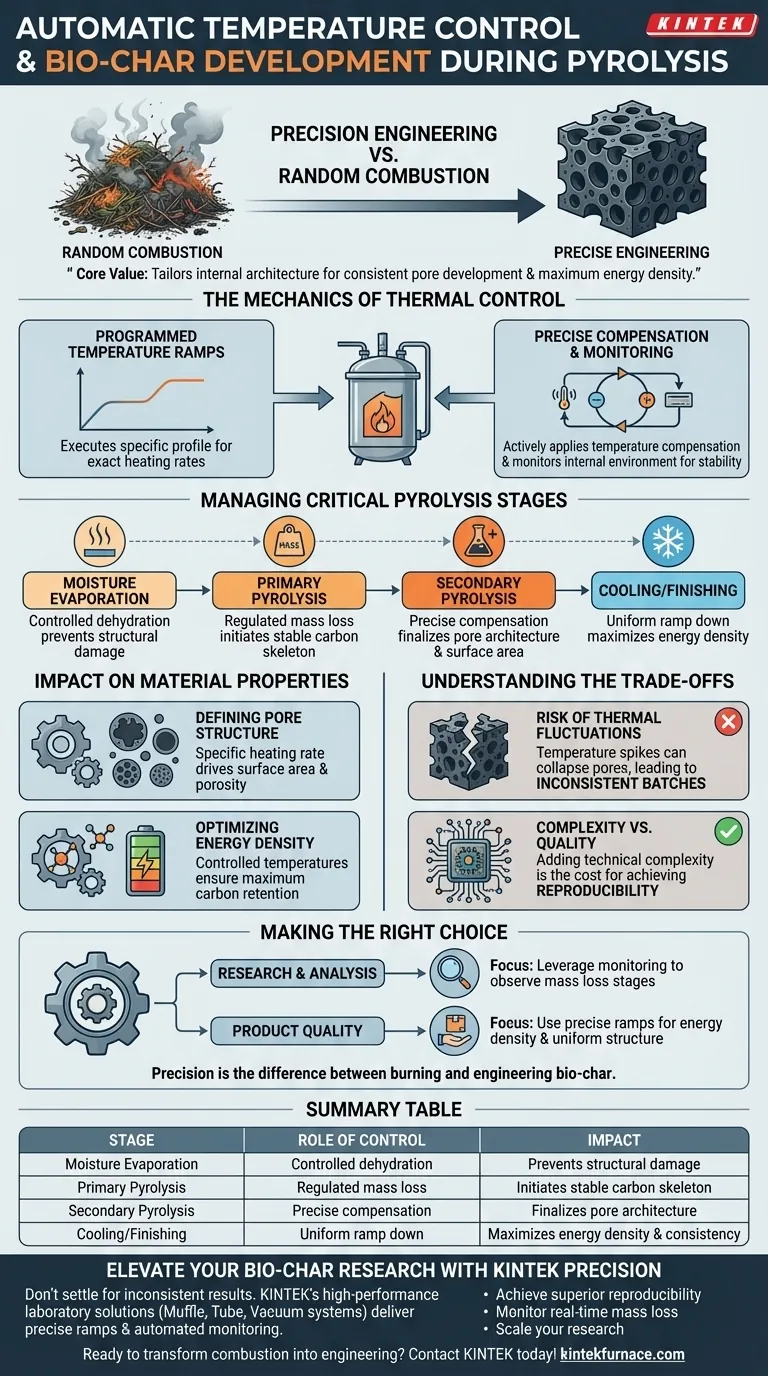

Die Mechanik der thermischen Steuerung

Programmierbare Temperaturrampen

Ein automatisches System wendet nicht einfach Wärme an; es führt ein spezifisches programmiertes Profil aus.

Dies stellt sicher, dass die Biomasse exakten Heizraten und keinen schwankenden thermischen Bedingungen ausgesetzt ist.

Präzise Kompensation und Überwachung

Das System überwacht aktiv die interne Umgebung und wendet eine Temperaturkompensation an.

Diese Fähigkeit ist entscheidend für die Aufrechterhaltung der Stabilität, wenn die Reaktion exotherm wird oder sich externe Bedingungen ändern.

Steuerung kritischer Pyrolysephasen

Beobachtung von Massenverlustmerkmalen

Die Pyrolyse wird dadurch definiert, wie und wann die Biomasse an Gewicht verliert.

Ein automatisiertes System ermöglicht die detaillierte Beobachtung und Steuerung dieser Massenverlustmerkmale in Echtzeit.

Von der Verdampfung zur Sekundärpyrolyse

Der Prozess verläuft in verschiedenen Phasen, beginnend mit der Feuchtigkeitsverdampfung.

Anschließend schreitet er durch die primäre und sekundäre Pyrolyse fort, bei der sich die chemische Zusammensetzung des Materials grundlegend ändert.

Auswirkungen auf Materialeigenschaften

Definition der Porenstruktur

Die spezifische Heizrate, die vom Steuerungssystem angewendet wird, ist der Haupttreiber für die Entwicklung der Porenstruktur.

Durch die Steuerung, wie flüchtige Gase aus der Biomasse entweichen, bestimmt das System die Oberfläche und Porosität des entstehenden Kohlenstoffs.

Optimierung der Energiedichte

Die endgültige Energiedichte der Biokohle ist ein direktes Ergebnis thermischer Präzision.

Kontrollierte Temperaturen stellen sicher, dass die maximale Menge an Kohlenstoff zurückgehalten wird, während flüchtige Stoffe effizient entfernt werden.

Verständnis der Kompromisse

Das Risiko thermischer Schwankungen

Ohne ein automatisches Steuerungssystem können Temperaturspitzen die Porenstruktur kollabieren lassen.

Obwohl manuelle Methoden billiger sind, führen sie oft zu inkonsistenten Chargen, die spezifische Energie- oder Strukturvorgaben nicht erfüllen.

Komplexität vs. Produktqualität

Die Implementierung eines automatischen Systems erhöht die technische Komplexität des Reaktors.

Diese Komplexität ist jedoch der notwendige "Preis" für die Erzielung von Reproduzierbarkeit in der Biokohleproduktion.

Die richtige Wahl für Ihr Ziel treffen

Ob Sie Forschung betreiben oder die Produktion verwalten, der Grad der von Ihnen genutzten Kontrolle bestimmt Ihre Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf Forschung und Analyse liegt: Nutzen Sie die Überwachungsfunktionen des Systems, um verschiedene Massenverluststadien während der primären und sekundären Pyrolyse zu beobachten.

- Wenn Ihr Hauptaugenmerk auf Produktqualität liegt: Verwenden Sie präzise Temperaturrampen, um die Energiedichte zu maximieren und eine gleichmäßige Porenstruktur zu gewährleisten.

Präzision bei der Temperaturregelung ist der Unterschied zwischen dem Verbrennen von Biomasse und dem Ingenieurwesen von Biokohle.

Zusammenfassungstabelle:

| Pyrolysephase | Rolle der Temperaturregelung | Auswirkung auf die Biokohlequalität |

|---|---|---|

| Feuchtigkeitsverdampfung | Kontrollierte Dehydrierung | Verhindert vorzeitige Strukturschäden |

| Primäre Pyrolyse | Regulierte Überwachung des Massenverlusts | Initiierung der Entwicklung eines stabilen Kohlenstoffgerüsts |

| Sekundäre Pyrolyse | Präzise Temperaturkompensation | Finalisierung der Porenarchitektur und Oberfläche |

| Kühlung/Endbearbeitung | Gleichmäßige thermische Abkühlrampe | Maximiert die Energiedichte und Chargenkonsistenz |

Erweitern Sie Ihre Biokohleforschung mit KINTEK Precision

Geben Sie sich nicht mit inkonsistenten Ergebnissen aus manuellen thermischen Prozessen zufrieden. KINTEKs Hochleistungs-Laborlösungen, einschließlich fortschrittlicher Muffel-, Rohr- und Vakuumsysteme, sind darauf ausgelegt, die präzisen Temperaturrampen und die automatisierte Überwachung zu liefern, die für eine anspruchsvolle Pyrolyse erforderlich sind.

Unterstützt durch F&E-Experten und erstklassige Fertigung ermöglichen Ihnen unsere anpassbaren Öfen:

- Erzielen Sie überlegene Reproduzierbarkeit bei Energiedichte und Porenstruktur.

- Überwachen Sie den Massenverlust in Echtzeit und die sekundären Pyrolysephasen.

- Skalieren Sie Ihre Forschung mit Systemen, die auf Ihre einzigartigen Biomasseanforderungen zugeschnitten sind.

Bereit, zufällige Verbrennung in präzise Ingenieurtechnik zu verwandeln? Kontaktieren Sie KINTEK noch heute, um Ihre ideale Lösung zu finden!

Visuelle Anleitung

Referenzen

- Hussien Elshareef, Yuguang Zhou. Investigation of Bio-Oil and Biochar Derived from Cotton Stalk Pyrolysis: Effect of Different Reaction Conditions. DOI: 10.3390/resources14050075

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die Notwendigkeit der Verwendung eines Labor-Vakuumtrockenschranks bei der Verarbeitung von Fe-N-C-Katalysatorpulvern?

- Was ist die Funktion eines Hochreinigungs-Argon (Ar)-Gasflussregelsystems? Gewährleistung überlegener Nanodraht-Gleichmäßigkeit

- Wie viele Anschlüsse hat eine Wasserstrahlpumpe? Wählen Sie das richtige Modell für Ihr Labor

- Was ist die Hauptfunktion eines Hochtonerde-Pulbertiegels? Gewährleistung der Reinheit bei der Vorbehandlung von Maraging-Stahl

- Wie ermöglichen eine Präzisionshydraulikpresse und hochfeste Edelstahlformen die Formgebung von Borcarbid-Grünkörpern?

- Wie funktionieren der Quarztiegel und die absteigende Vorrichtung in der Bridgman-Methode? Präzisionswachstum für CsPbBr3-Kristalle

- Was ist die Hauptfunktion eines Hochreinaluminiumoxid-Tiegels bei der PrVSb3-Synthese? Gewährleistung chemischer Inertheit und Reinheit

- Was sind die Funktionen einer Hochvakuum-Membranpumpe in Ga2O3 PETO? Gewährleistung der Reinheit bei der Folienherstellung