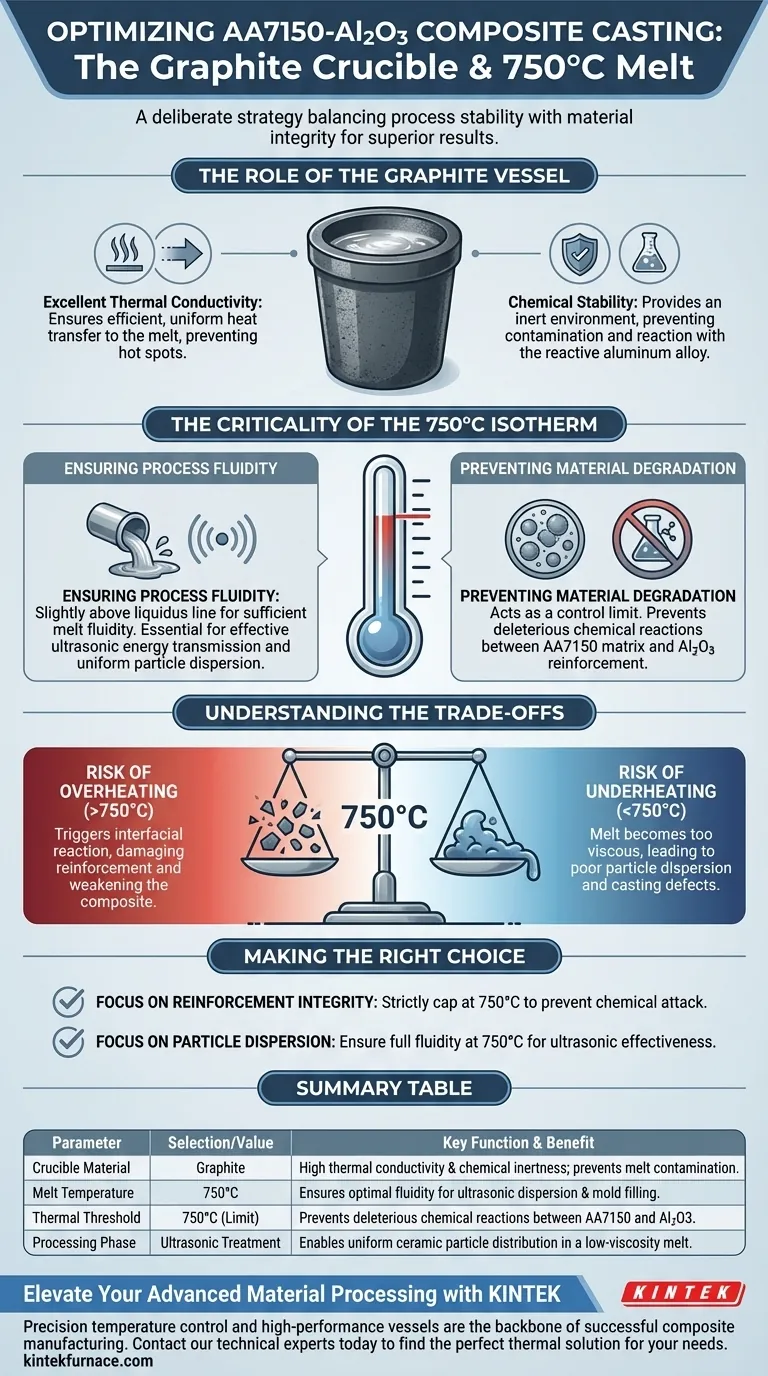

Die Wahl eines Graphittiegels und einer spezifischen Haltetemperatur von 750°C ist eine bewusste Strategie, um Prozessstabilität und Materialintegrität auszubalancieren. Graphit bietet ein chemisch inertes, hochleitfähiges Gefäß, während die präzise Temperatur sicherstellt, dass die AA7150-Aluminiumlegierung ausreichend flüssig für die Ultraschallbearbeitung und den Guss ist, ohne so heiß zu werden, dass die Al2O3-Verstärkung chemisch abgebaut wird.

Der Erfolg beim Guss von AA7150-Al2O3-Verbundwerkstoffen beruht auf der Einhaltung eines strengen thermischen Fensters. 750°C ist die kritische Schwelle, die eine effektive Ultraschalldispersion und Gießfluss ermöglicht und gleichzeitig nachteilige chemische Reaktionen zwischen der Metallmatrix und der Keramikverstärkung verhindert.

Die Rolle des Graphitgefäßes

Wärmeleitfähigkeit und Beständigkeit

Graphit wird hauptsächlich wegen seiner hervorragenden Wärmeleitfähigkeit gewählt. Diese Eigenschaft sorgt für eine effiziente und gleichmäßige Wärmeübertragung an die Schmelze und verhindert Heißstellen oder ungleichmäßige Temperaturgradienten.

Darüber hinaus besitzt Graphit eine hohe Hochtemperaturbeständigkeit, die es ihm ermöglicht, seine strukturelle Integrität unter den intensiven thermischen Belastungen zu erhalten, die für das Schmelzen von Aluminiumlegierungen erforderlich sind.

Chemische Stabilität

Der Tiegel darf die Legierung nicht kontaminieren. Graphit bietet eine stabile chemische Umgebung für die Schmelze.

Diese Inertheit verhindert, dass das Gefäß selbst mit der reaktiven Aluminiumlegierung reagiert, und stellt sicher, dass der fertige Verbundwerkstoff die beabsichtigte chemische Zusammensetzung beibehält.

Die Kritikalität der 750°C-Isotherme

Gewährleistung der Prozessflüssigkeit

Die Schmelze wird auf 750°C gehalten, da diese Temperatur knapp über der Liquiduslinie der Legierung liegt.

Bei dieser Temperatur erreicht das Metall eine ausreichende Schmelzflüssigkeit. Diese geringe Viskosität ist entscheidend für die effektive Übertragung von Ultraschallenergie während der Dispersionsphase, um eine gleichmäßige Verteilung der Al2O3-Partikel zu gewährleisten.

Die Flüssigkeit ist auch für den anschließenden Formguss entscheidend, da sie es dem Metall ermöglicht, die Feinheiten der Form vor dem Erstarren auszufüllen.

Verhinderung von Materialabbau

Während hohe Hitze den Fluss verbessert, ist übermäßige Hitze gefährlich für die Qualität des Verbundwerkstoffs.

Das Halten der Temperatur bei 750°C dient als Kontrollgrenze, um nachteilige chemische Reaktionen zu verhindern.

Wenn die Temperatur signifikant ansteigt, kann die Matrix (AA7150) chemisch mit der Verstärkungsphase (Al2O3) reagieren. Dies baut die Verstärkung ab und beeinträchtigt die mechanischen Eigenschaften des fertigen Verbundwerkstoffs.

Verständnis der Kompromisse

Das Risiko einer Überhitzung

Das Überschreiten von 750°C verschiebt das Gleichgewicht von Flüssigkeit zu Reaktivität.

Während das Metall besser fließen mag, riskieren Sie, eine Grenzflächenreaktion zwischen dem Aluminium und dem Aluminiumoxid auszulösen. Dies beschädigt die Verstärkungsphase und macht den Verbundwerkstoff trotz besserer Füllung schwächer.

Das Risiko einer Unterkühlung

Ein signifikanter Abfall unter 750°C birgt das Risiko, die Liquiduslinie zu früh zu überschreiten.

Wenn die Schmelze zu viskos ist, wird die Ultraschallenergieübertragung ineffizient, was zu einer schlechten Partikeldispersion führt. Darüber hinaus kann das Metall während des Gusses vorzeitig erstarren und Defekte verursachen.

Die richtige Wahl für Ihr Ziel treffen

Um die Herstellung eines hochwertigen AA7150-Al2O3-Verbundwerkstoffs zu gewährleisten, beachten Sie diese Betriebsprinzipien:

- Wenn Ihr Hauptaugenmerk auf der Integrität der Verstärkung liegt: Begrenzen Sie Ihre Temperatur strikt auf 750°C, um zu verhindern, dass die Matrix die Al2O3-Partikel chemisch angreift.

- Wenn Ihr Hauptaugenmerk auf der Partikeldispersion liegt: Stellen Sie sicher, dass die Schmelze vollständig flüssig bleibt (bei 750°C), damit die Ultraschallenergie Agglomerate effektiv aufbrechen kann.

Durch die Verwendung eines Graphitgefäßes und die Festlegung der Temperatur auf 750°C halten Sie das enge Fenster ein, das sowohl für eine hervorragende Gießbarkeit als auch für überlegene Materialeigenschaften erforderlich ist.

Zusammenfassungstabelle:

| Parameter | Auswahl/Wert | Hauptfunktion & Nutzen |

|---|---|---|

| Tiegelmaterial | Graphit | Hohe Wärmeleitfähigkeit & chemische Inertheit; verhindert Schmelzkontamination. |

| Schmelztemperatur | 750°C | Gewährleistet optimale Flüssigkeit für Ultraschalldispersion & Formfüllung. |

| Thermische Schwelle | 750°C (Grenze) | Verhindert nachteilige chemische Reaktionen zwischen AA7150 und Al2O3. |

| Bearbeitungsphase | Ultraschallbehandlung | Ermöglicht gleichmäßige Verteilung von Keramikpartikeln in einer niedrigviskosen Schmelze. |

Verbessern Sie Ihre fortschrittliche Materialverarbeitung mit KINTEK

Präzise Temperaturregelung und Hochleistungsgefäße sind das Rückgrat einer erfolgreichen Verbundwerkstoffherstellung. Mit fundierter F&E und Fertigung bietet KINTEK hochmoderne Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezielle Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre individuellen Bedürfnisse für AA7150-Al2O3 oder Metallmatrix-Verbundwerkstoffe zu erfüllen.

Bereit, überlegene Materialintegrität und Prozessstabilität zu erzielen?

Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Lösung für Ihr Labor oder Ihre Produktionslinie zu finden.

Visuelle Anleitung

Referenzen

- K. Chinna Maddaiah, R. Pramod. Studies on the Mechanical, Strengthening Mechanisms and Tribological Characteristics of AA7150-Al2O3 Nano-Metal Matrix Composites. DOI: 10.3390/jcs8030097

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Vorteile der Verwendung von hochreinen Quarzschiffchen? Gewährleistung der Reinheit bei der Synthese von Kohlenstoffnanoröhren

- Warum ist die zirkulierende Wasser-Vakuumpumpe besonders für Labore geeignet? Steigern Sie Effizienz und Sicherheit in Ihrem Labor

- Warum ist ein Hochleistungs-Vakuumpumpensystem für Industriemetalle unerlässlich? Gewährleistung von Reinheit & Spitzenleistung

- Was ist der Zweck eines wassergekühlten Kondensators in einer thermischen Vakuum-Quecksilberentfernungsanlage? Schlüssel zur sicheren Rückgewinnung

- Was sind die Hauptfunktionen eines Quarz-Durchflussreaktors? Erhöhung der Präzision bei der Oxidationsforschung

- Welche Rolle spielen Kontaktthermoelemente bei Hochtemperatur-Glühversuchen mit orientiertem Siliziumstahl?

- Aluminiumoxid vs. Platintiegel für die Synthese von Lithiumtitanat (LTO): Welcher ist der richtige für Sie?

- Was ist der Hauptzweck einer Vakuumpumpe bei der photokatalytischen CO2-Reduktion? Gewährleistung reiner Umgebungen für genaue Daten