Ein Hochleistungs-Vakuumpumpensystem ist unverzichtbar, um die strukturelle und chemische Integrität von Industriemetallen während der Verarbeitung zu gewährleisten. Seine unmittelbare Funktion besteht darin, eine Umgebung mit niedrigem Druck zu erzeugen, die Oxidation verhindert und Verunreinigungen aktiv entfernt. Dies ist der einzige Weg, um sicherzustellen, dass das Material nach der Einwirkung extremer Hitze wie vorgesehen funktioniert.

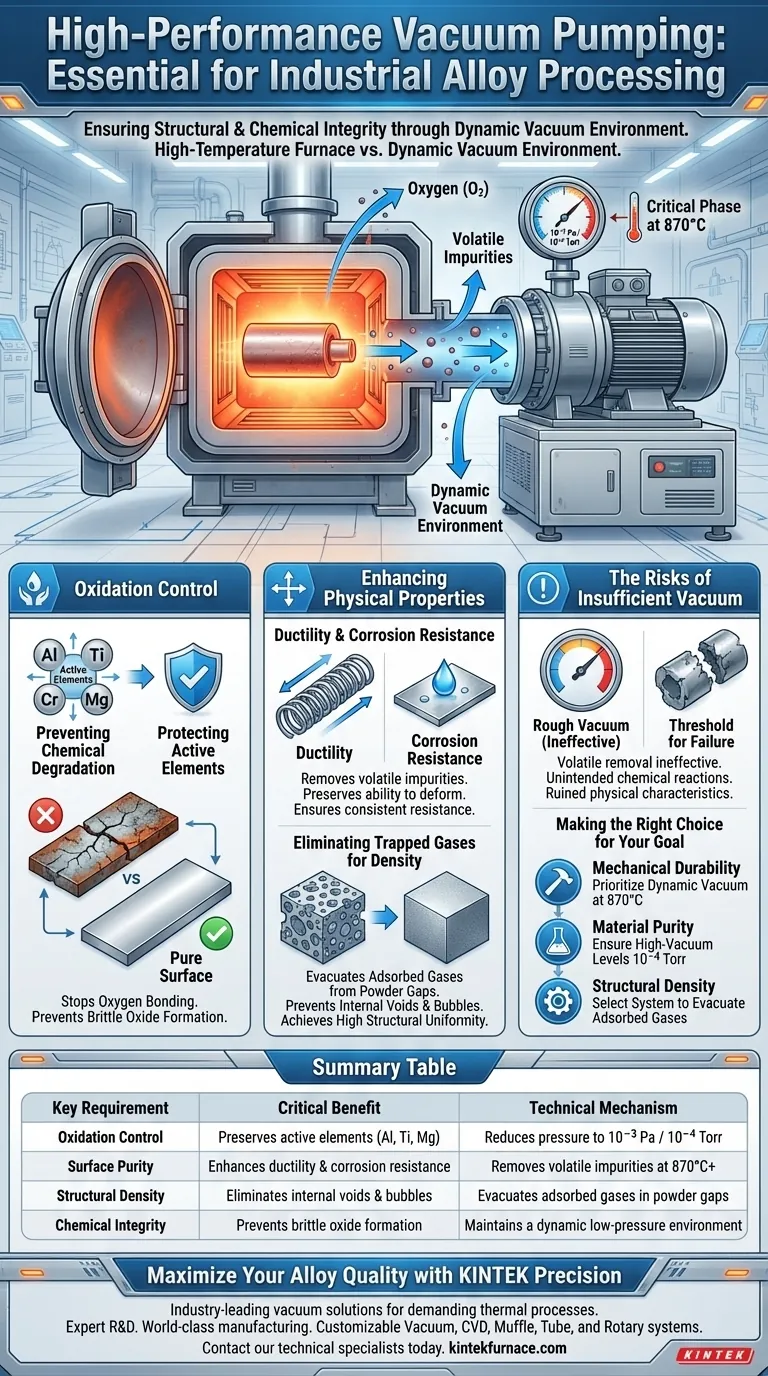

Die Kernfunktion dieser Systeme besteht darin, eine "dynamische Vakuumumgebung" zu schaffen. Diese entfernt aktiv Restauerstoff und flüchtige Verunreinigungen von der Oberfläche der Legierung, insbesondere während kritischer thermischer Phasen um 870 °C. Ohne diese Intervention werden wesentliche mechanische Eigenschaften wie Duktilität und Korrosionsbeständigkeit unweigerlich beeinträchtigt.

Die entscheidende Rolle der Oxidationskontrolle

Verhinderung chemischer Degradation

Die Hauptbedrohung für die Integrität von Legierungen während des Schmelzens und der Wärmebehandlung ist Sauerstoff. Wenn Legierungen erhitzt werden, werden sie hochreaktiv.

Ein Hochleistungs-Vakuumsystem reduziert den Innendruck auf extrem niedrige Werte (oft zwischen 10^-3 Pa und 10^-4 Torr). Dies ist notwendig, um zu verhindern, dass Sauerstoff an das Metall bindet.

Schutz aktiver Elemente

Viele fortschrittliche Legierungen enthalten "aktive" Elemente wie Aluminium, Titan, Chrom oder Magnesium. Diese Elemente haben eine hohe Affinität zu Sauerstoff.

Ohne Vakuum würden diese Komponenten bei hohen Temperaturen schnell oxidieren oder "verbrennen". Das Pumpsystem stellt sicher, dass diese Elemente Teil der Legierungsmatrix bleiben und nicht zu spröden Oxiden werden.

Verbesserung der physikalischen Eigenschaften

Gewährleistung von Duktilität und Korrosionsbeständigkeit

Der primäre Verweis hebt hervor, dass die Entfernung von Verunreinigungen direkt mit der Endleistung der Legierung verbunden ist.

Durch die Entfernung flüchtiger Verunreinigungen von der Oberfläche bewahrt der Vakuumprozess die Duktilität der Legierung (ihre Fähigkeit, sich ohne Bruch zu verformen). Darüber hinaus ist eine reine Oberfläche unerlässlich für die Schaffung einer gleichmäßigen Korrosionsbeständigkeit des fertigen Teils.

Entfernung eingeschlossener Gase zur Dichte

Über die Oberflächenchemie hinaus befassen sich Vakuumsysteme mit internen Strukturproblemen. Bei Prozessen wie dem Sintern von Pulvern oder der Heißisostatischen Verdichtung können Gase in den Zwischenräumen zwischen den Partikeln eingeschlossen werden.

Das Vakuumsystem evakuiert diese adsorbierten Gase und Restluft. Dies verhindert die Bildung von inneren Blasen oder Hohlräumen und stellt sicher, dass das Endprodukt eine hohe Dichte und strukturelle Gleichmäßigkeit erreicht.

Verständnis der Risiken eines unzureichenden Vakuums

Die Schwelle für den Ausfall

Die Anforderung eines "Hochleistungs"-Systems ist nicht willkürlich; es ist eine strenge technische Schwelle. Das Erreichen eines Grobvakuum ist für fortschrittliche Legierungen oft unzureichend.

Wenn das System keine spezifischen Hochvakuumwerte (z. B. 10^-4 Torr oder besser) erreicht, wird die Entfernung flüchtiger Stoffe unwirksam. Dies führt zu unbeabsichtigten chemischen Reaktionen, wie der Oxidation von Schwefel oder Selen in Halbleitermaterialien, was die physikalischen Eigenschaften des Produkts ruiniert.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihres Vakuumsystems sollten durch die Materialeigenschaften bestimmt werden, die Sie am meisten schätzen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Priorisieren Sie ein System, das in der Lage ist, ein dynamisches Vakuum bei 870 °C aufrechtzuerhalten, um Duktilität und Korrosionsbeständigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass das System Hochvakuumwerte (im Bereich von 10^-4 Torr) erreichen kann, um die Oxidation von aktiven Elementen wie Magnesium oder Titan zu verhindern.

- Wenn Ihr Hauptaugenmerk auf struktureller Dichte liegt: Wählen Sie ein System, das darauf ausgelegt ist, adsorbierte Gase aus Pulverzwischenräumen zu evakuieren, um innere Hohlräume und Blasen zu verhindern.

Eine zuverlässige Legierungsleistung ist ohne die präzise Umgebungsregelung durch Hochleistungs-Vakuumpumpen unmöglich.

Zusammenfassungstabelle:

| Schlüsselanforderung | Kritischer Vorteil | Technische Mechanik |

|---|---|---|

| Oxidationskontrolle | Bewahrt aktive Elemente (Al, Ti, Mg) | Reduziert den Druck auf 10^-3 Pa / 10^-4 Torr |

| Oberflächenreinheit | Verbessert Duktilität & Korrosionsbeständigkeit | Entfernt flüchtige Verunreinigungen bei 870 °C+ |

| Strukturelle Dichte | Eliminiert innere Hohlräume & Blasen | Evakuiert adsorbierte Gase in Pulverzwischenräumen |

| Chemische Integrität | Verhindert die Bildung spröder Oxide | Aufrechterhaltung einer dynamischen Niederdruckumgebung |

Maximieren Sie Ihre Legierungsqualität mit KINTEK Precision

Lassen Sie nicht zu, dass Oxidation oder innere Hohlräume Ihre kritischen Komponenten beeinträchtigen. KINTEK bietet branchenführende Vakuumlösungen, die für die anspruchsvollsten thermischen Prozesse maßgeschneidert sind. Unterstützt durch F&E-Expertise und Weltklasse-Fertigung bieten wir eine umfassende Palette von Hochtemperatur-Laböfen an – darunter Vakuum-, CVD-, Muffel-, Röhren- und Rotationssysteme –, die alle vollständig an Ihre spezifischen Druck- und Temperaturschwellen angepasst werden können.

Stellen Sie sicher, dass Ihre Materialien die erforderliche strukturelle Gleichmäßigkeit und chemische Reinheit erreichen. Kontaktieren Sie noch heute unsere technischen Spezialisten, um das perfekte Hochleistungssystem für Ihr Labor oder Ihre Produktionslinie zu finden.

Visuelle Anleitung

Referenzen

- Yu. H. Kvasnytska, K. H. Kvasnytska. Influence of Refractory Elements on Phase–Structural Stability of Heat-Resistant Corrosion-Resistant Alloys for Gas Turbine Blades. DOI: 10.15407/mfint.45.08.0975

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Einzelmodus-Mikrowellengenerators? Präzisionsheizung für die Metallrückgewinnung

- Warum ist ein abgedeckter Aluminiumtiegel für die thermische Polykondensation von g-C3N5 notwendig? Optimieren Sie Ihre Syntheseatmosphäre

- Was macht Hochreine Aluminiumoxid-Tiegel zur bevorzugten Wahl für die BZT-Synthese? Gewährleistung von Reinheit und thermischer Stabilität

- Welche fortschrittlichen Materialverarbeitungsanwendungen nutzen Graphittiegelöfen? Präzision in der Nanomaterialsynthese und mehr freisetzen

- Was ist die Funktion einer Kupferwende-Reinigungsanlage? Verbessern Sie die Gasreinheit Ihres Sinterofens

- Wie funktioniert eine Laborvakuumpumpe? Das Prinzip des Flüssigkeitskolbenmechanismus

- Warum wird Graphitfolie zum Auskleiden von Graphitformen vor dem Beladen mit Titanlegierungspulver verwendet? Gewährleistung der Reinheit und Schutz der Formen

- Was ist die Funktion eines Rotationsverdampfers bei der Gewinnung von Ameisensäure-Lignin? Qualität erhalten & Effizienz steigern