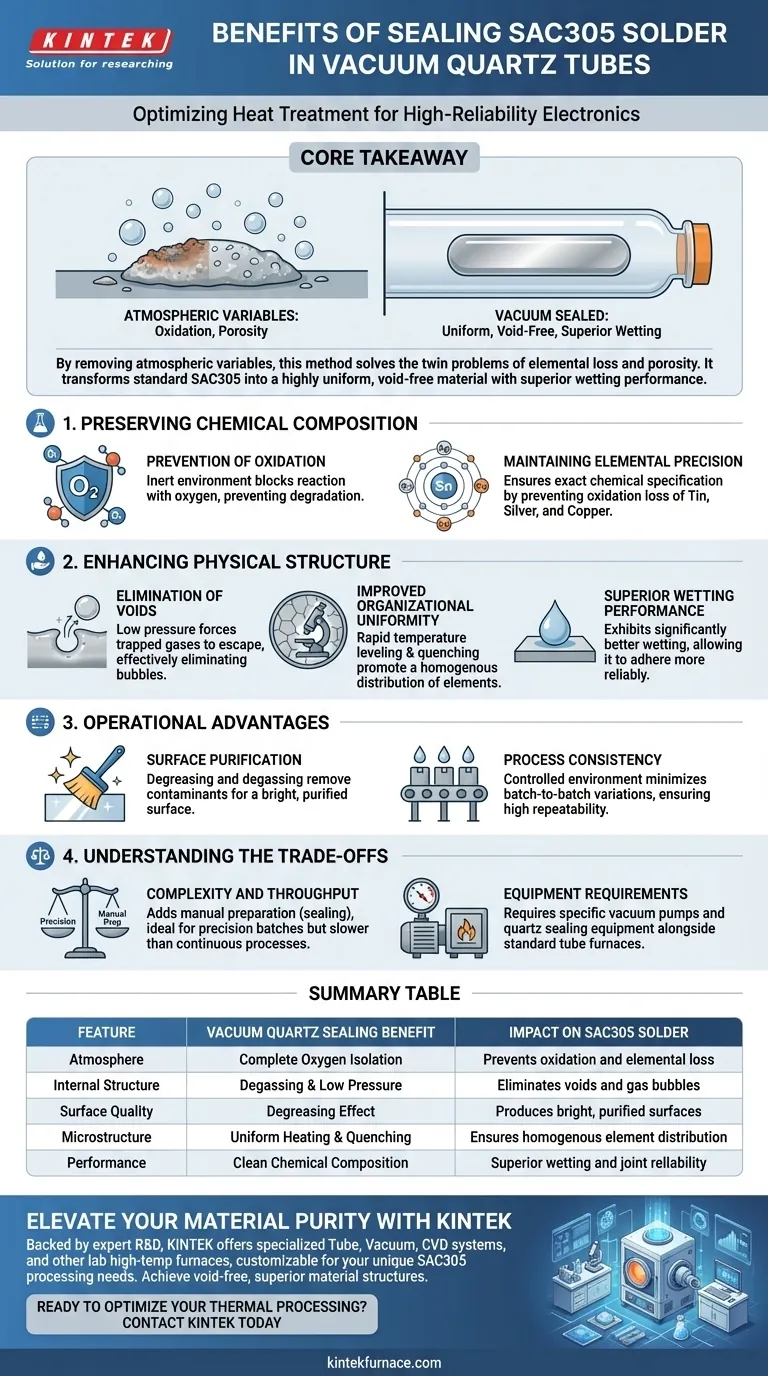

Der Hauptvorteil des Verschweißens von SAC305-bleifreiem Lot in Vakuum-Quarzrohren ist die rigorose Erhaltung der chemischen und strukturellen Integrität der Legierung während der Wärmebehandlung. Diese Isolationstechnik verhindert direkt die Oxidation metallischer Elemente bei hohen Temperaturen und stellt sicher, dass die chemische Zusammensetzung präzise bleibt, während die Umgebung mit niedrigem Druck aktiv interne Gasblasen eliminiert.

Kernbotschaft Durch die Beseitigung atmosphärischer Variablen löst diese Methode die Zwillingsprobleme des Elementverlusts und der Porosität. Sie verwandelt die Standard-SAC305-Legierung in ein hochgradig homogenes, lunkerfreies Material mit überlegener Benetzungsleistung, was für hochzuverlässige Elektronik unerlässlich ist.

Erhaltung der chemischen Zusammensetzung

Verhinderung von Oxidation

Die Hochtemperaturverarbeitung setzt Metalle normalerweise Sauerstoff aus, was zu Materialdegradation führt. Das Verschweißen des Lotes in einem Vakuum-Quarzrohr schafft eine inerte Umgebung, die diese Reaktion wirksam blockiert.

Aufrechterhaltung der elementaren Präzision

SAC305 basiert für seine mechanischen Eigenschaften auf einem spezifischen Verhältnis von Zinn, Silber und Kupfer. Durch die Verhinderung des oxidativen Verlusts dieser Metallelemente stellt der Vakuumversiegelungsprozess sicher, dass die endgültige Legierung exakt ihrer beabsichtigten chemischen Spezifikation entspricht.

Verbesserung der physikalischen Struktur

Eliminierung von Lunkern

Die im Quarzrohr erzeugte Umgebung mit niedrigem Druck erfüllt eine kritische mechanische Funktion. Sie zwingt eingeschlossene Gase zum Entweichen und eliminiert so effektiv Blasen, die sonst Lunker im Lot bilden würden.

Verbesserte organisatorische Einheitlichkeit

Wenn diese Vakuumversiegelung mit dem Erhitzen in einem Rohrofen und anschließendem Wasserabschrecken kombiniert wird, ändert sich die interne Struktur der Legierung. Die schnelle Temperatureinstellung fördert eine homogene Verteilung der Elemente, was zu einer gleichmäßigeren Mikrostruktur führt.

Überlegene Benetzungsleistung

Die Entfernung von Oxiden und die Homogenisierung der Legierung wirken sich direkt auf das Verhalten des Lotes in der Anwendung aus. Das behandelte Lot zeigt eine deutlich bessere Benetzungsleistung, wodurch es sich leichter ausbreiten und zuverlässiger auf Kontaktflächen haften kann.

Betriebliche Vorteile

Oberflächenreinigung

Über die interne Struktur hinaus wirkt die Vakuumumgebung als Reinigungsmittel. Sie hat inhärente entfettende und entgasende Wirkung, entfernt Oberflächenkontaminationen und Phosphorspäne, um eine helle, gereinigte Oberfläche zu erzeugen.

Prozesskonsistenz

Da die Umgebung im Rohr kontrolliert und isoliert ist, bietet der Prozess eine hohe Invarianz und Wiederholbarkeit. Dies minimiert Chargenunterschiede, ein häufiges Problem bei Wärmebehandlungen an offener Atmosphäre.

Abwägungen verstehen

Komplexität und Durchsatz

Obwohl die Vakuumwärmebehandlung im Allgemeinen effizient ist, fügt der spezifische Schritt des Verschweißens von Materialien in Quarzrohren eine manuelle Vorbereitungsebene hinzu. Dies ist ideal für Präzisionschargen, kann aber im Vergleich zu kontinuierlichen Förderprozessen ohne Vakuum einen Engpass darstellen.

Ausrüstungsanforderungen

Die Implementierung dieser Methode erfordert neben Standard-Rohröfen Zugang zu spezifischen Vakuumpumpen und Quarzversiegelungsgeräten. Die erhöhte Energieeffizienz der Vakuumheizphase hilft, diese Kosten auszugleichen, aber die anfängliche Einrichtung ist anspruchsvoller als bei herkömmlichen Methoden.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese Vakuum-Quarzrohrmethode für Ihren Herstellungsprozess geeignet ist, berücksichtigen Sie Ihre spezifischen Anforderungen an die Zuverlässigkeit und das Volumen der Verbindungen.

- Wenn Ihr Hauptaugenmerk auf hochzuverlässigen Verbindungen liegt: Implementieren Sie diese Methode, um lunkerfreie Verbindungen und eine präzise Legierungszusammensetzung für kritische Anwendungen wie Luft- und Raumfahrt- oder Automobilelektronik zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Benetzung auf schwierigen Oberflächen liegt: Nutzen Sie diese Technik, um die entfettenden und reinigenden Effekte zu nutzen, die während des Vakuumzyklus auftreten.

Durch die Kontrolle der Atmosphäre hören Sie auf, gegen die Chemie anzukämpfen, und beginnen, eine überlegene Materialstruktur zu entwickeln.

Zusammenfassungstabelle:

| Merkmal | Vorteil der Vakuum-Quarzversiegelung | Auswirkung auf SAC305-Lot |

|---|---|---|

| Atmosphäre | Vollständige Sauerstoffisolation | Verhindert Oxidation und Elementverlust |

| Innere Struktur | Entgasung & Niederdruck | Eliminiert Lunker und Gasblasen |

| Oberflächenqualität | Entfettende Wirkung | Erzeugt helle, gereinigte Oberflächen |

| Mikrostruktur | Gleichmäßige Erwärmung & Abschreckung | Gewährleistet homogene Elementverteilung |

| Leistung | Saubere chemische Zusammensetzung | Überlegene Benetzung und Verbindungszuverlässigkeit |

Verbessern Sie Ihre Materialreinheit mit KINTEK

Präzise Wärmebehandlung ist das Rückgrat hochzuverlässiger Elektronik. Mit fachkundiger F&E und Fertigung bietet KINTEK spezialisierte Rohr-, Vakuum-, CVD-Systeme und andere Hochtemperaturöfen für Labore, die alle für Ihre einzigartigen SAC305-Verarbeitungsanforderungen anpassbar sind. Ob Sie strenge atmosphärische Kontrolle oder hochgradig gleichmäßige Erwärmung benötigen, unsere Systeme sind darauf ausgelegt, Ihnen zu helfen, lunkerfreie, überlegene Materialstrukturen zu erzielen.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten zu beraten!

Visuelle Anleitung

Referenzen

- Chao-hong Wang, Yue-Han Li. Liquid-State Interfacial Reactions of Lead-Free Solders with FeCoNiCr and FeCoNiMn Medium-Entropy Alloys at 250 °C. DOI: 10.3390/ma18102379

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

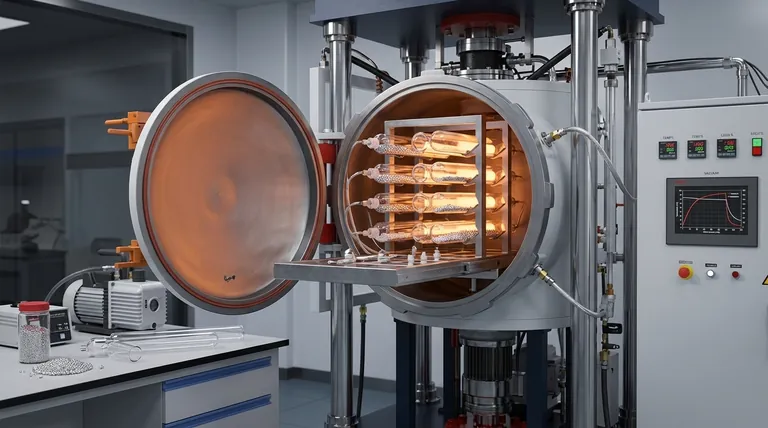

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die Anforderungen an die Platzierung von hochpräzisen Standard-Thermoelementen? Kalibriergenauigkeit des Hauptsensors

- Warum müssen Hochdruck-Mikrowellenreaktionsgefäße eine ausgezeichnete Dichtleistung aufweisen? Sicherstellung des Erfolgs der Kohlenstoffsynthese

- Was ist der Zweck der Anwendung von Bornitrid (BN) auf Graphitformen bei der Mg3Sb2 VHP? Reinheit & einfaches Entformen gewährleisten

- Wie schützen Quarztiegel und Quarzdeckel die Substratoberfläche? Optimierung des TiO2-Nanodrahtwachstums

- Warum wird ein Korundtiegel aus hochreinem Aluminiumoxid zum Schmelzen bevorzugt? Erreichen Sie hochpräzise Forschungsintegrität

- Warum wird Molybdän (Mo) als Tiegelmaterial für die Verdampfung von NiO-dotiertem Ga2O3 ausgewählt? Experten-Einblicke

- Was sind die Leistungsparameter einer Wasserstrahlpumpe? Optimieren Sie die Vakuumeffizienz Ihres Labors

- Warum werden Aluminiumoxid-Tiegel mit hoher Reinheit für das Sintern von LLZO verwendet? Kontrolle der Lithiumflüchtigkeit meistern