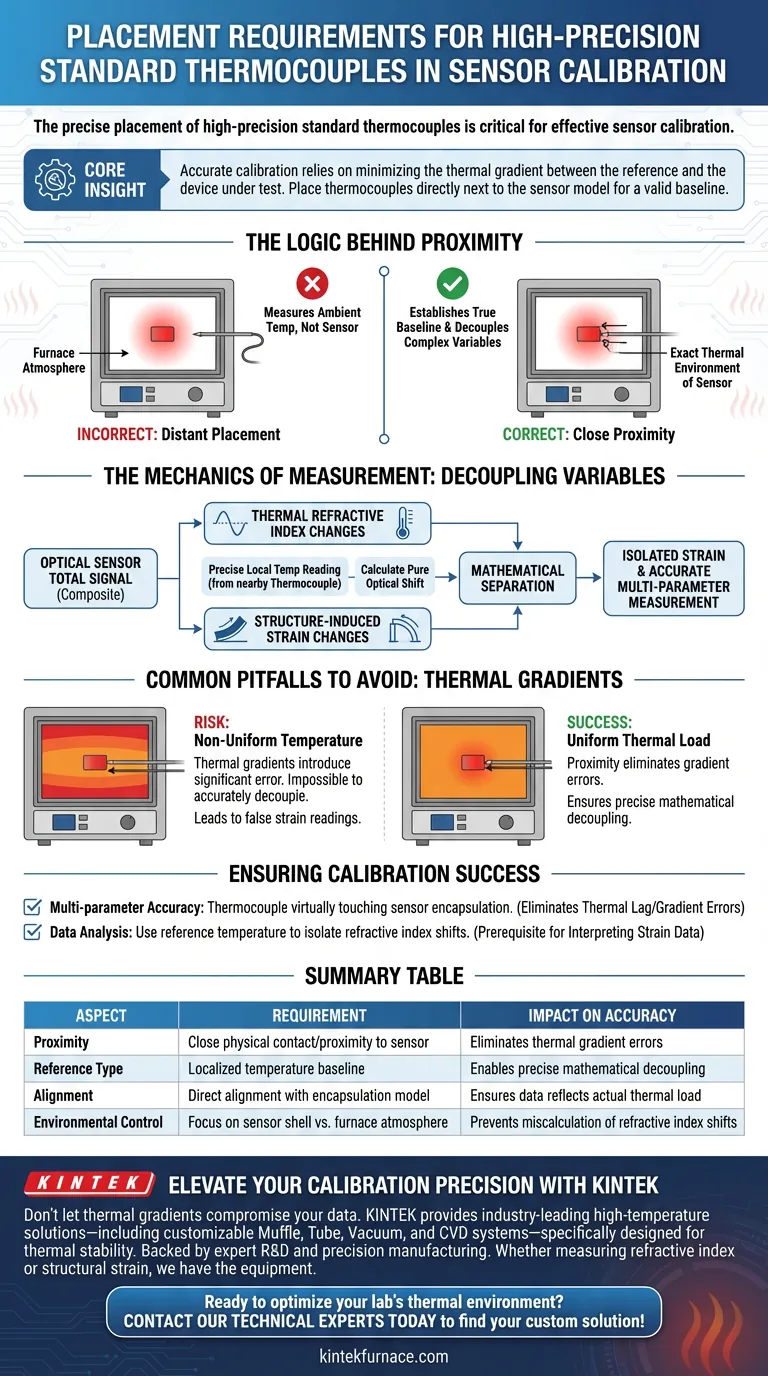

Die präzise Platzierung von hochpräzisen Standard-Thermoelementen ist entscheidend für eine effektive Sensor-Kalibrierung. Insbesondere müssen diese Thermoelemente in extrem unmittelbarer Nähe zum Modell der Sensorkapselung innerhalb des Heizofens positioniert werden. Diese physische Nähe stellt sicher, dass die Referenzdaten das exakte thermische Umfeld widerspiegeln, dem der Sensor ausgesetzt ist, und nicht die allgemeine Umgebungstemperatur des Ofens.

Kernpunkt: Genaue Kalibrierung beruht auf der Minimierung des Temperaturgradienten zwischen der Referenz und dem zu prüfenden Gerät. Durch die Platzierung von Standard-Thermoelementen direkt neben dem Sensormodell schaffen Sie eine gültige Basislinie, die die mathematische Trennung von Temperatureffekten und strukturellen Verformungen ermöglicht.

Die Logik hinter der Nähe

Festlegung einer wahren Basislinie

Das Hauptziel der Platzierung ist die Festlegung einer rigorosen Temperaturreferenzbasislinie.

Wenn das Thermoelement in einiger Entfernung vom Sensor positioniert ist, misst es die Ofenatmosphäre und nicht den Sensor selbst. Die Nähe stellt sicher, dass die aufgezeichnete Temperatur perfekt mit der thermischen Energie übereinstimmt, die auf die Sensorkapselung wirkt.

Entkopplung komplexer Variablen

Optische Sensoren geben oft Daten aus, die eine Kombination aus mehreren physikalischen Änderungen darstellen.

Um hochpräzise Ergebnisse zu erzielen, müssen Sie diese gemischten Signale trennen oder "entkoppeln" können. Eine präzise lokale Temperaturmessung ist die Schlüsselvariable, die es Ihnen ermöglicht, diese Faktoren mathematisch zu entwirren.

Die Mechanik der Messung

Verständnis von Brechungsindexänderungen

Temperaturschwankungen verursachen spezifische, vorhersagbare Änderungen des Brechungsindex des Sensormaterials.

Wenn Sie eine genaue Temperaturmessung von einem nahegelegenen Thermoelement haben, können Sie genau berechnen, wie viel von der aufgezeichneten Wellenlängenverschiebung rein durch diese thermischen optischen Eigenschaften verursacht wird.

Isolierung von strukturellen Verformungen

Sobald die thermischen Brechungsindexänderungen identifiziert sind, können sie von der Gesamtmessung subtrahiert werden.

Die verbleibenden Daten repräsentieren die strukturinduzierten Verformungsänderungen innerhalb der Hohlraumlänge. Ohne die hochpräzise Referenz, die durch die nahe Platzierung bereitgestellt wird, wird die Trennung von Verformung und Temperatur zu einer Vermutung statt zu einer Berechnung.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko von Temperaturgradienten

Ein häufiger Fehler ist die Annahme, dass der Heizofen eine perfekt gleichmäßige Temperaturverteilung aufweist.

Wenn das Thermoelement auch nur wenige Zentimeter von der Sensorkapselung entfernt ist, können Temperaturgradienten erhebliche Fehler verursachen. Diese Diskrepanz macht es unmöglich, Temperatureffekte genau zu entkoppeln, was zu falschen Verformungsmessungen und einer verschlechterten Genauigkeit der Mehrparameter-Messung führt.

Sicherstellung des Kalibrierungserfolgs

Um die Genauigkeit Ihrer Sensor-Kalibrierung zu maximieren, befolgen Sie diese Richtlinien:

- Wenn Ihr Hauptaugenmerk auf der Genauigkeit von Mehrparameter-Messungen liegt: Stellen Sie sicher, dass das Thermoelement praktisch die Sensorkapselung berührt, um thermische Verzögerungen und Gradientenfehler zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Datenanalyse liegt: Verwenden Sie die Referenztemperatur, um die Brechungsindexverschiebungen mathematisch zu isolieren, bevor Sie versuchen, die Verformungsdaten zu interpretieren.

Präzision bei der physischen Platzierung ist die Voraussetzung für Präzision bei der digitalen Messung.

Zusammenfassungstabelle:

| Platzierungsaspekt | Anforderung | Auswirkung auf die Kalibriergenauigkeit |

|---|---|---|

| Nähe | Enger physischer Kontakt/Nähe zum Sensor | Eliminiert Fehler durch Temperaturgradienten |

| Referenztyp | Lokalisierte Temperatur-Basislinie | Ermöglicht präzise mathematische Entkopplung von Variablen |

| Ausrichtung | Direkte Ausrichtung mit dem Kapselungsmodell | Stellt sicher, dass die Daten die tatsächliche thermische Belastung des Sensors widerspiegeln |

| Umgebungskontrolle | Fokus auf die Sensorhülle vs. Ofenatmosphäre | Verhindert Fehlberechnungen von Brechungsindexverschiebungen |

Erhöhen Sie Ihre Kalibrierpräzision mit KINTEK

Lassen Sie nicht zu, dass Temperaturgradienten Ihre hochpräzisen Sensordaten beeinträchtigen. KINTEK bietet branchenführende Hochtemperatur-Lösungen – einschließlich anpassbarer Muffel-, Rohr-, Vakuum- und CVD-Systeme – die speziell dafür entwickelt wurden, die thermische Stabilität aufrechtzuerhalten, die für eine rigorose Kalibrierung erforderlich ist.

Unterstützt durch erstklassige F&E und Präzisionsfertigung, ermöglichen Ihnen unsere Laböfen, komplexe Variablen mit Zuversicht zu isolieren. Ob Sie Brechungsindexverschiebungen oder strukturelle Verformungen messen, wir haben die Spezialausrüstung, um Ihre individuellen Bedürfnisse zu erfüllen.

Bereit, die thermische Umgebung Ihres Labors zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Zhichun Fan, Kevin P. Chen. A Hermetic Package Technique for Multi-Functional Fiber Sensors through Pressure Boundary of Energy Systems Based on Glass Sealants. DOI: 10.3390/photonics11090792

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie gehen wiederholte Sinterprozesse und spezielle Sinterformen mit den technischen Herausforderungen bei der Herstellung übergroßer Schwungradrotorkomponenten um? Skalierung und Integrität erweitern

- Welche Rolle spielen Quarzrohre bei der Halbleiterfertigung? Entscheidend für Reinheit und Hochtemperaturprozesse

- Was sind die Vorteile der Verwendung eines Typ-B-Thermoelements für die Schlackenreduktion bei 1600 °C? Präzision bei extremen Hitze

- Wie beeinflusst das Design von Hochreinaluminiumoxid-Kapillaren die Blasenbildung? Optimierung der Oberflächenspannungsgenauigkeit

- Warum werden Hochreine Aluminiumoxid-Schiffchen als Vorläuferbehälter bei der MoS2-Synthese verwendet? Gewährleistung hochwertiger 2D-Materialien

- Warum sind hochreine Graphitformen für das Sintern von Zinnselenid (SnSe)-Legierungen unerlässlich? Schlüssel zu präzisen SPS-Ergebnissen

- Warum werden Isolierkeramikstopfen in der Aluminiumoxid-Ofenrohre verwendet? Gewährleistung einer stabilen Erwärmung und Vermeidung von Rissbildung im Rohr

- Woraus bestehen Rohröfenrohre? Wählen Sie das richtige Material für Ihren Prozess