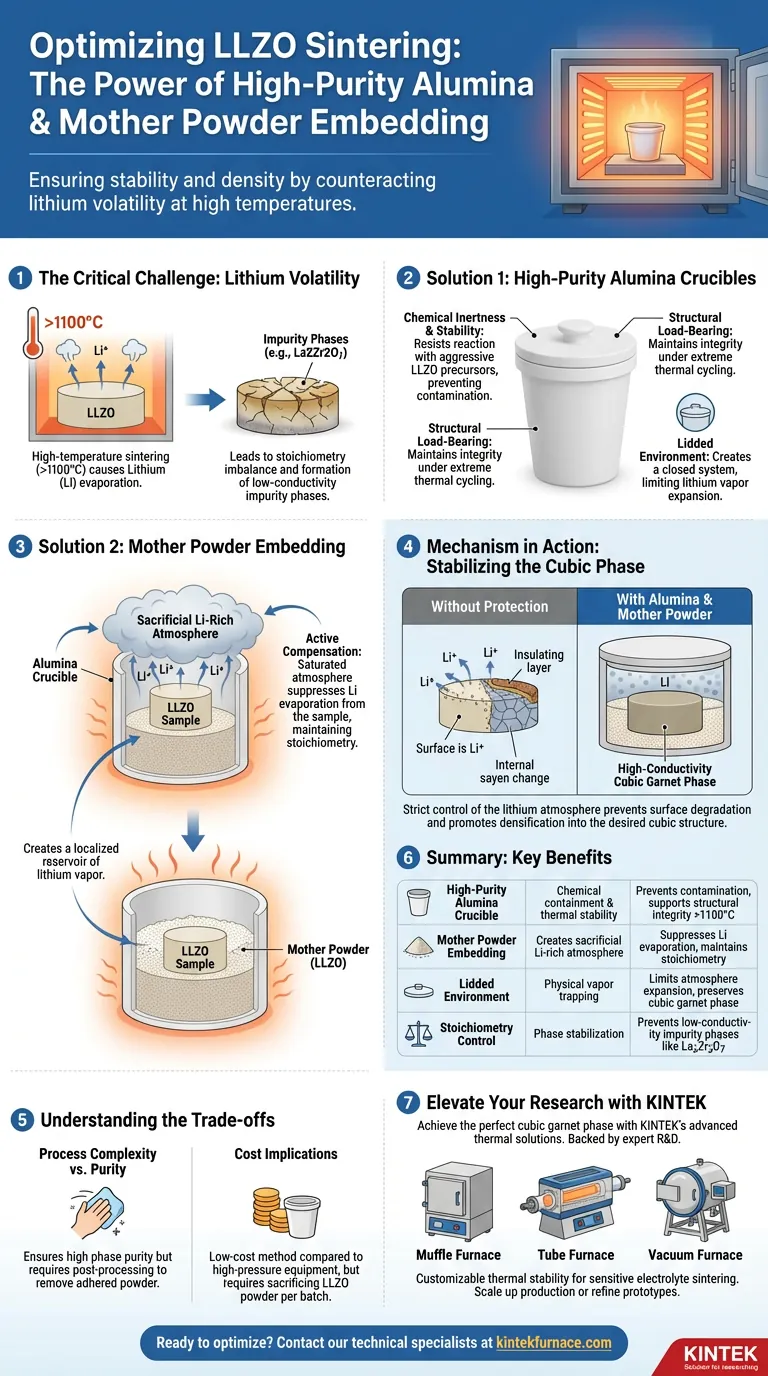

Um die Stabilität und Dichte von Li7La3Zr2O12 (LLZO)-Keramiken zu gewährleisten, sind spezifische Verarbeitungstechniken erforderlich, um der Flüchtigkeit von Lithium bei hohen Temperaturen entgegenzuwirken. Die Verwendung von Aluminiumoxid-Tiegeln mit hoher Reinheit in Kombination mit der Einbettungsmethode in Mutterpulver schafft eine kontrollierte, chemisch stabile Mikroumgebung, die die Stöchiometrie und Kristallstruktur des Materials erhält.

Kernbotschaft Die größte Herausforderung beim Sintern von LLZO besteht darin, die Verdampfung von Lithium zu verhindern, die zur Bildung von Verunreinigungsphasen mit geringer Leitfähigkeit führt. Hochreine Aluminiumoxid-Tiegel bieten ein nicht reaktives Behältergefäß, während die Einbettungsmethode in Mutterpulver eine opfernde Lithiumdampf-Atmosphäre erzeugt, um den Verlust aktiv auszugleichen und die Bildung der hochleitfähigen kubischen Granatphase sicherzustellen.

Die kritische Herausforderung: Lithiumflüchtigkeit

Das Risiko des Hochtemperatursinterns

Das Sintern von LLZO erfordert Temperaturen, die oft 1100 °C überschreiten, um Kornwachstum und Verdichtung zu erreichen. Bei diesen Temperaturen ist Lithium sehr flüchtig und neigt zur Verdampfung.

Folgen des Lithiumverlusts

Wenn Lithium aus der Probe verdampft, leidet das Material unter einem stöchiometrischen Ungleichgewicht. Dieser Verlust löst den Abbau der gewünschten kubischen Phase in unerwünschte Sekundärphasen aus, insbesondere La2Zr2O7. Diese Verunreinigungsphasen sind nachteilig, da sie eine geringe Ionenleitfähigkeit aufweisen und die Leistung des endgültigen Elektrolyten stark beeinträchtigen.

Die Rolle von hochreinen Aluminiumoxid-Tiegeln

Chemische Inertheit und Stabilität

Hochreines Aluminiumoxid wird hauptsächlich wegen seiner überlegenen chemischen Stabilität bei extremen Temperaturen ausgewählt. Im Gegensatz zu anderen Behältermaterialien widersteht hochreines Aluminiumoxid der Reaktion mit den aggressiven LLZO-Vorläufern und verhindert, dass externe Verunreinigungen in die Elektrolytprobe gelangen.

Strukturelle Tragfähigkeit

Über die chemischen Eigenschaften hinaus bieten diese Tiegel eine ausgezeichnete Tragfähigkeit bei hohen Temperaturen. Sie behalten ihre strukturelle Integrität während des rigorosen Heizzyklus bei und stellen sicher, dass die Probe mechanisch stabil bleibt, während sich die Keramik verdichtet.

Eindämmung der Mikroumgebung

In Verbindung mit einem Deckel helfen Aluminiumoxid-Tiegel, ein "geschlossenes" System zu schaffen. Diese physikalische Eindämmung begrenzt das Volumen, in das sich Lithiumdampf ausdehnen kann, und fängt effektiv die Atmosphäre, die vom Bettpulver erzeugt wird, nahe der Probe ein.

Der Mechanismus der Einbettung in Mutterpulver

Schaffung einer opfernden Atmosphäre

Das "Mutterpulver" ist einfach LLZO-Pulver mit der gleichen Zusammensetzung wie die Probe. Indem Sie die Probe in diesem Pulver einbetten oder abdecken, schaffen Sie ein lokalisiertes Lithiumreservoir.

Aktive Kompensation

Wenn sich das System aufheizt, setzt das Mutterpulver Lithiumdampf frei. Dies erzeugt eine lithiumreiche Umgebung mit hoher Konzentration um die Probe. Da die umgebende Atmosphäre bereits mit Lithium aus dem Pulver gesättigt ist, wird der thermodynamische Antrieb für die Verdampfung von Lithium aus der Probe selbst erheblich reduziert.

Stabilisierung der kubischen Phase

Diese Technik wirkt als Atmosphärenregulator. Durch die Unterdrückung der Verdampfung stellt die Methode sicher, dass die Probe die richtige chemische Formel (Stöchiometrie) beibehält. Diese Stabilität verhindert, dass sich die Oberfläche in isolierende Phasen zersetzt, und ermöglicht es dem Material, sich zur hochleitfähigen kubischen Granatstruktur zu verdichten.

Verständnis der Kompromisse

Prozesskomplexität vs. Reinheit

Obwohl das Einbetten von Proben in Mutterpulver eine hohe Phasenreinheit gewährleistet, führt es zu Komplexität. Die Probenoberfläche erfordert möglicherweise eine Nachbearbeitung, um anhaftendes Pulver oder Oberflächenrauheit zu entfernen, die durch die Wechselwirkung mit dem Bettmaterial verursacht wurden.

Kostenimplikationen

Die Verwendung von Mutterpulver gilt im Allgemeinen als kostengünstige Methode im Vergleich zu speziellen Hochdruckgeräten. Es erfordert jedoch die Opferung einer Menge hochwertigen LLZO-Pulvers für jeden Sinterlauf, was die gesamte Materialeffizienz und die Kosten pro Charge beeinflusst.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren LLZO-Sinterprozess zu optimieren, sollten Sie die folgenden spezifischen Anpassungen berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Verunreinigungsphasen liegt: Stellen Sie sicher, dass das Mutterpulver die Probe vollständig abdeckt, um "mager" Zonen zu vermeiden, in denen eine Lithiumverarmung die Bildung von La2Zr2O7 auslösen könnte.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Dichte liegt: Verwenden Sie einen Aluminiumoxid-Tiegel mit Deckel, um die Flucht von Lithiumdampf zu minimieren, was längere Sinterzeiten ermöglicht, die das Kornwachstum fördern, ohne das Material zu zersetzen.

Durch die strenge Kontrolle der Lithiumatmosphäre durch diese Methoden verwandeln Sie einen volatilen Prozess in einen reproduzierbaren Weg für leistungsstarke Festkörperelektrolyte.

Zusammenfassungstabelle:

| Komponente/Methode | Hauptfunktion | Nutzen für das LLZO-Sintern |

|---|---|---|

| Hochreiner Aluminiumoxid-Tiegel | Chemische Eindämmung & thermische Stabilität | Verhindert Kontamination und unterstützt die strukturelle Integrität bei 1100°C+. |

| Einbettung in Mutterpulver | Erzeugt eine opfernde, lithiumreiche Atmosphäre | Unterdrückt die Lithiumverdampfung aus der Probe und erhält die Stöchiometrie. |

| Umgebung mit Deckel | Physikalische Dampfeinfangung | Begrenzt die Ausdehnung der Atmosphäre, um die Erhaltung der kubischen Granatphase zu gewährleisten. |

| Stöchiometriekontrolle | Phasenstabilisierung | Verhindert die Bildung von Verunreinigungsphasen mit geringer Leitfähigkeit wie La2Zr2O7. |

Verbessern Sie Ihre Forschung zu Festkörperbatterien mit KINTEK

Das Erreichen der perfekten kubischen Granatphase in LLZO erfordert Präzision und die richtige Ausrüstung. Mit Experten-F&E und Weltklasse-Fertigung bietet KINTEK die fortschrittlichen thermischen Lösungen, die für das empfindliche Sintern von Elektrolyten erforderlich sind.

Unsere Palette an Muffel-, Rohr- und Vakuumöfen ist vollständig anpassbar, um Ihre spezifischen Temperatur- und Atmosphärenanforderungen zu erfüllen. Egal, ob Sie die Produktion skalieren oder Laborprototypen verfeinern, KINTEK bietet die thermische Stabilität und Zuverlässigkeit, die Ihre Materialien benötigen.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Spezialisten, um die ideale Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Degradation mechanisms in low-voltage Wadsley–Roth TiNb<sub>2</sub>O<sub>7</sub> electrodes upon cycling with Li. DOI: 10.1039/d4ta06441k

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der Hauptzweck der BN-Beschichtung auf Graphit beim Heißpressen von Ti-6Al-4V? Gewährleistung von Reinheit und einfacher Entformung

- Warum sind Laborheizgeräte für photothermische Aktuatoren entscheidend? Beherrschen Sie strukturelle Aushärtung und präzise thermische Regelung

- Was ist die Funktion von Kondensatoren und Kältefallen in VEA? Effiziente Rückgewinnung von Reagenzien und Erfolg im geschlossenen Kreislauf meistern

- Welche Rolle spielt ein Korundtiegel im Keramiksintern? Gewährleistung der Integrität hochreiner Materialien

- Wie werden Laboröfen bei der Materialherstellung eingesetzt? Entriegeln Sie präzise Kontrolle für fortschrittliche Materialien

- Was ist die Funktion einer Labor-Hydraulikpresse bei der Vorbereitung von LLZO-Grünkörpern? Sicherstellung von hoher Dichte und Ionenleitfähigkeit

- Welche Wartung ist nach der Verwendung des Aluminiumoxid-Ofenrohrs erforderlich? Gewährleisten Sie Langlebigkeit und Reinheit in Ihrem Labor

- Welche Funktionen erfüllen hochfeste Graphitformen im FAST-Verfahren? Optimieren Sie noch heute die Konsolidierung von Titanlegierungen