Ein präzises Gasflussregelungs- und -versorgungssystem ist das operative Rückgrat der hochwertigen Produktion von Reishülsenschalen-Biokohle. Es gewährleistet die unerschütterliche Zufuhr von Inertgasen (wie Argon) oder Kohlenstoffquellgasen (wie Propan) mit einer konstanten, vordefinierten Rate. Ohne diese mechanische Stabilität wird der thermochemische Umwandlungsprozess unregelmäßig, was es unmöglich macht, die kontrollierte Pyrolyseumgebung zu erreichen, die für die Synthese fortschrittlicher Materialien notwendig ist.

Die strenge Regulierung des Gasflusses und der Zusammensetzung ist der primäre Hebel zur Gestaltung der inneren Struktur der Biokohle. Sie bestimmt die erfolgreiche Beschichtung von Kohlenstoff-Silizium-Gerüsten, was wiederum die Porosität und Oberflächenchemie des Materials definiert.

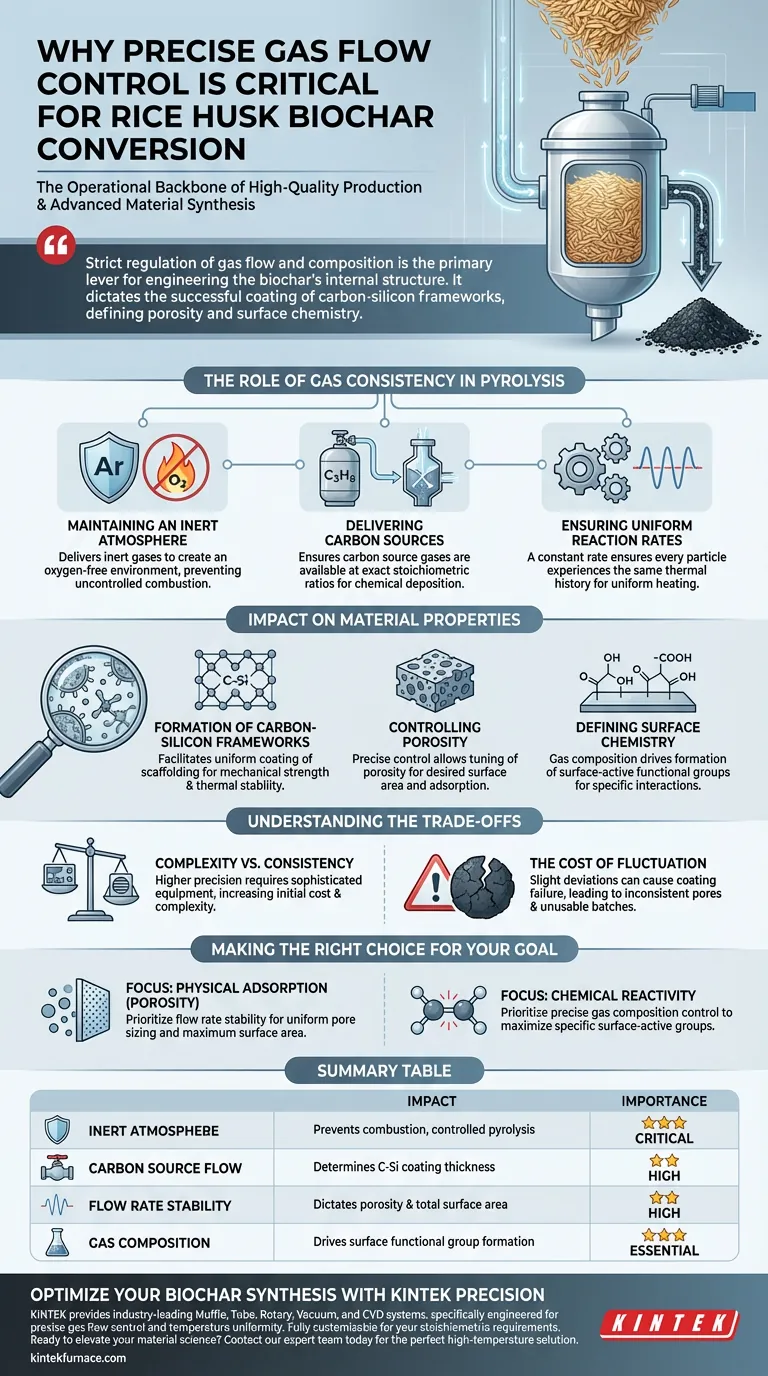

Die Rolle der Gasgleichmäßigkeit bei der Pyrolyse

Um rohe Reishülsenschalen in technische Biokohle umzuwandeln, muss die Reaktionsumgebung stabil bleiben. Das Gasversorgungssystem ist das primäre Werkzeug zur Aufrechterhaltung dieses Gleichgewichts.

Aufrechterhaltung einer Inertatmosphäre

Das System muss Inertgase wie Argon liefern, um eine sauerstofffreie Umgebung zu schaffen. Dies verhindert die unkontrollierte Verbrennung der Biomasse und stellt sicher, dass das Material einer Pyrolyse unterzogen wird, anstatt zu verbrennen.

Zufuhr von Kohlenstoffquellen

Für spezielle Anwendungen werden Kohlenstoffquellgase wie Propan eingeführt. Ein präziser Fluss stellt sicher, dass diese Gase in den exakten stöchiometrischen Verhältnissen für die chemische Abscheidung verfügbar sind.

Gewährleistung gleichmäßiger Reaktionsraten

Schwankungen im Gasfluss führen zu ungleichmäßiger Erwärmung und ungleichmäßigen Reaktionsgeschwindigkeiten im Reaktor. Eine konstante Rate stellt sicher, dass jedes Reishülsenschalenpartikel die gleiche thermische Geschichte erfährt.

Auswirkungen auf die Materialeigenschaften

Das ultimative Ziel des Gassystems ist die Gestaltung der mikroskopischen Eigenschaften des Endprodukts. Die Präzision des Flusses korreliert direkt mit der Qualität der Biokohle-Mikrokapseln.

Bildung von Kohlenstoff-Silizium-Gerüsten

Reishülsenschalen sind aufgrund ihres hohen Siliziumgehalts einzigartig. Ein präziser Gasfluss ermöglicht die gleichmäßige Beschichtung von Kohlenstoff-Silizium-Gerüsten, ein strukturelles Gerüst, das mechanische Festigkeit und thermische Stabilität bietet.

Kontrolle der Porosität

Die Flussrate bestimmt, wie flüchtige Bestandteile entweichen und wie neue Strukturen gebildet werden. Eine präzise Steuerung ermöglicht es Ihnen, die Porosität zu "stimmen" und damit die für Adsorption oder katalytische Aktivität verfügbare Oberfläche zu bestimmen.

Definition der Oberflächenchemie

Die Zusammensetzung des Gasstroms treibt die Bildung von oberflächenaktiven funktionellen Gruppen an. Diese chemischen Gruppen bestimmen, wie die Biokohle mit anderen Substanzen interagiert, z. B. mit Schadstoffen bei der Wasserfiltration oder Nährstoffen bei der Bodenverbesserung.

Verständnis der Kompromisse

Obwohl Hochpräzisionsgassysteme eine überlegene Kontrolle bieten, führen sie zu spezifischen Herausforderungen, die bewältigt werden müssen.

Komplexität vs. Konsistenz

Die Implementierung eines Systems, das eine Präzision im Nanometerbereich ermöglicht, erfordert hochentwickelte Massendurchflussregler und Überwachungsgeräte. Dies erhöht die anfänglichen Kapitalkosten und die betriebliche Komplexität im Vergleich zu einfachen, passiven Entlüftungssystemen.

Die Kosten von Schwankungen

Wenn der Gasfluss auch nur geringfügig abweicht, kann der "Beschichtungsmechanismus" versagen. Dies führt zu Biokohle mit inkonsistenten Porengrößen oder unvollständiger Oberflächenaktivierung, wodurch die Charge für Hochleistungsanwendungen ungeeignet wird.

Die richtige Wahl für Ihr Ziel treffen

Der erforderliche Präzisionsgrad Ihres Gasversorgungssystems hängt von der beabsichtigten Anwendung Ihrer Reishülsenschalen-Biokohle ab.

- Wenn Ihr Hauptaugenmerk auf physikalischer Adsorption (Porosität) liegt: Priorisieren Sie die Stabilität der Flussrate, um eine gleichmäßige Porengröße und eine maximale Oberfläche innerhalb des Kohlenstoff-Silizium-Gerüsts zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf chemischer Reaktivität liegt: Priorisieren Sie die präzise Steuerung der Gaszusammensetzung, um die Bildung spezifischer oberflächenaktiver funktioneller Gruppen zu maximieren.

Die Beherrschung des Gasflusses bedeutet nicht nur, den Prozess am Laufen zu halten; es ist der Unterschied zwischen der Verbrennung von Abfall und der Herstellung eines funktionellen Nanomaterials.

Zusammenfassungstabelle:

| Merkmal | Auswirkungen auf die Biokohleproduktion | Wichtigkeit |

|---|---|---|

| Inertatmosphäre | Verhindert Verbrennung und gewährleistet kontrollierte Pyrolyse. | Kritisch |

| Kohlenstoffquellenfluss | Bestimmt die Dicke der Kohlenstoff-Silizium-Beschichtungsschichten. | Hoch |

| Flussratenstabilität | Bestimmt die innere Porosität und die gesamte Oberfläche. | Hoch |

| Gaszusammensetzung | Treibt die Bildung spezifischer oberflächenaktiver funktioneller Gruppen an. | Unerlässlich |

Optimieren Sie Ihre Biokohlesynthese mit KINTEK Precision

Hochleistungs-Biokohle erfordert die unerschütterliche Stabilität professioneller thermischer Verarbeitungsanlagen. KINTEK bietet branchenführende Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die speziell dafür entwickelt wurden, die präzise Gasflussregelung und Temperaturuniformität zu liefern, die Ihre Forschung erfordert. Unsere Systeme sind vollständig anpassbar, um die einzigartigen stöchiometrischen Anforderungen Ihrer Kohlenstoff-Silizium-Gerüsttechnik zu erfüllen.

Bereit, Ihre Materialwissenschaft auf die nächste Stufe zu heben? Kontaktieren Sie noch heute unser Expertenteam, um die perfekte Hochtemperatur-Lösung zu finden, die auf die Bedürfnisse Ihres Labors zugeschnitten ist.

Visuelle Anleitung

Referenzen

- Alibek Mutushev, Dauren Mukhanov. Development and application of microcapsules based on rice husk and metallurgical sludge to improve soil fertility. DOI: 10.1038/s41598-024-73329-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Rolle spielt ein Quarzreaktor in einer Vakuumdestillationsapparatur zur Metallrückgewinnung? Ermöglichung einer effizienten Hochreinheits-Extraktion

- Warum sind Aluminiumoxid (Al2O3) Probenschiffchen oder Tiegel für die DSC-Prüfung von Titanlegierungen unerlässlich? Experten-Einblicke

- Was ist der Zweck eines Laborvakuumsystems bei der photokatalytischen Wasserstoffentwicklung? Sicherstellung genauer Daten

- Wie reguliert das Gasregelungsystem den Plasmanitrierprozess? Beherrschen Sie Ihre N2/H2-Mischung für überlegene Oberflächen

- Was ist die Funktion von hochreinen feuerfesten Formen beim Schlickerguss? Hauptvorteile für die Präzisionskeramikformgebung

- Was ist der Hauptzweck der Verwendung eines Vakuumampullen aus hochreinem Quarz? Hochwertiges WSe2-Kristallwachstum freischalten

- Welche entscheidende Rolle spielt eine mechanische Vakuumpumpe bei der Vorbereitung von WS2-Gassensoren? Gewährleistung hoher Reinheit und Leistung

- Was ist die Notwendigkeit der Verwendung vakuumversiegelter Quarzrohre? Gewährleistung der Integrität bei der Wärmebehandlung von Ti-Cu-Legierungen