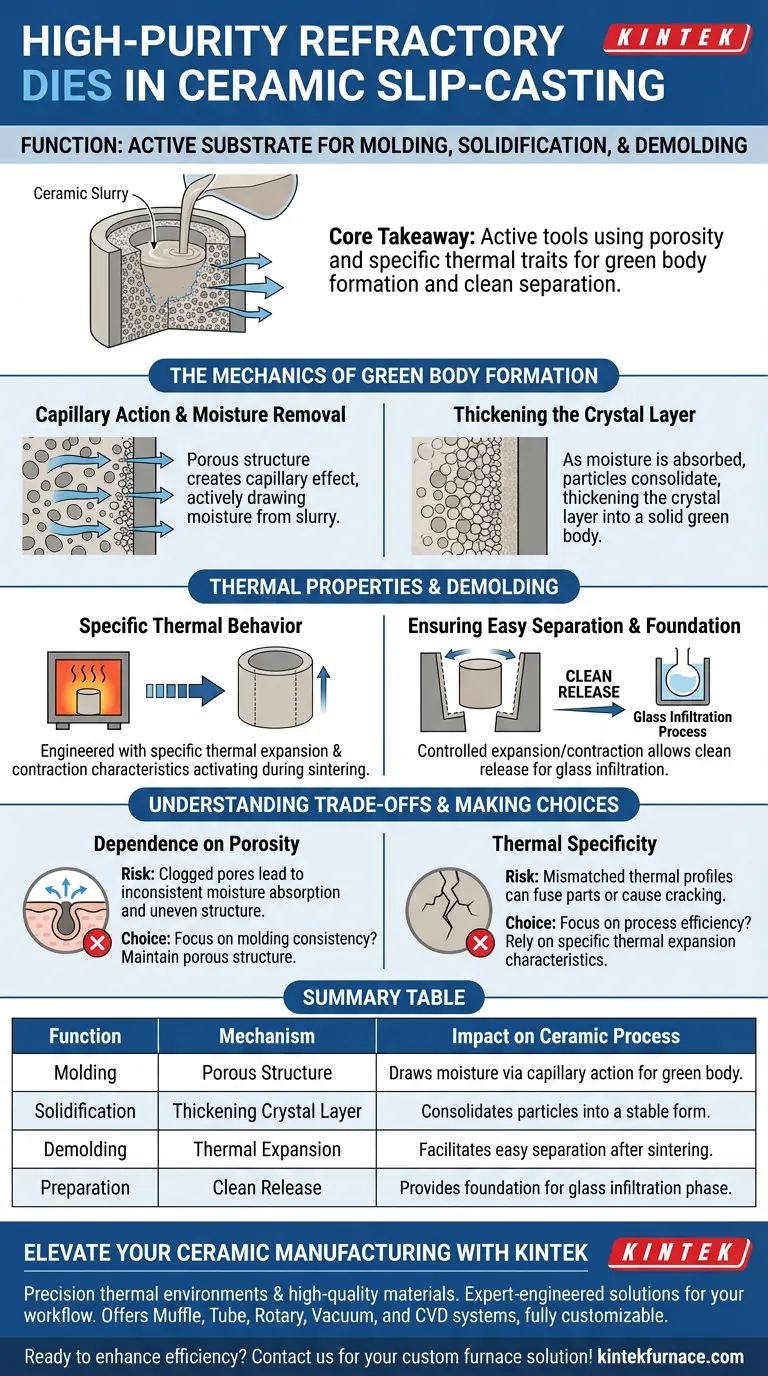

Hochreine feuerfeste Formen dienen als aktives Substrat für die Formgebung von Keramikschlicker. Sie nutzen ihre inhärente poröse Struktur, um Feuchtigkeit durch Kapillarwirkung zu entziehen, wodurch die Kristallschicht des Materials verdickt wird, um einen festen „Grünling“ zu erzeugen. Darüber hinaus erleichtern ihre spezifischen thermischen Eigenschaften die Trennung des Keramikkerns nach dem Sintern und bereiten ihn für die anschließende Glasinfiltration vor.

Kernbotschaft: Diese Formen sind nicht nur Gussformen; sie sind aktive Werkzeuge, die die Porosität zur Verfestigung von flüssigem Schlicker und spezifische Wärmeausdehnungseigenschaften zur Gewährleistung einer sauberen Trennung nutzen, um die Formgebungsphase mit dem Glasinfiltrationsprozess zu verbinden.

Die Mechanik der Grünlingsbildung

Kapillarwirkung und Feuchtigkeitsentzug

Die feuerfeste Form funktioniert durch ihre poröse Struktur. Diese Porosität erzeugt einen Kapillareffekt, der aktiv Feuchtigkeit aus dem in die Form gegossenen Keramikschlicker zieht.

Verdicken der Kristallschicht

Während die Form Feuchtigkeit aufnimmt, verdichten sich die festen Partikel im Schlicker. Dieser Prozess führt dazu, dass sich die Kristallschicht an den Formwänden verdickt und den flüssigen Schlicker allmählich in eine feste, geformte Form, bekannt als Grünling, umwandelt.

Thermische Eigenschaften und Entformung

Spezifisches thermisches Verhalten

Der Nutzen dieser Formen erstreckt sich bis in die Heizphase. Sie sind mit spezifischen Wärmeausdehnungs- und -schwindungseigenschaften konstruiert, die während des Sinterprozesses aktiviert werden.

Gewährleistung einer einfachen Trennung

Da sich die Form mit einer bestimmten Geschwindigkeit ausdehnt und zusammenzieht, ermöglicht dies eine saubere Entformung. Der gesinterte poröse Keramikkern kann einfach von der Form getrennt werden, ohne die empfindliche Struktur des neu gebildeten Objekts zu beschädigen.

Grundlage für die nächsten Schritte

Diese Trennung ist entscheidend für den Herstellungsprozess. Eine saubere Entformung bietet die notwendige Grundlage für den Glasinfiltrationsprozess, der die Keramiskomponente verstärkt und fertigstellt.

Verständnis der Kompromisse

Abhängigkeit von der Porosität

Die Effizienz des Prozesses hängt vollständig von der Kapillarwirkung der Form ab. Wenn die Poren der Form verstopft oder beschädigt sind, wird die Feuchtigkeitsaufnahme inkonsistent, was zu ungleichmäßiger Wandstärke oder strukturellen Schwächen im Grünling führt.

Thermische Spezifität

Der Vorteil der einfachen Trennung beruht auf einer präzisen thermischen Abstimmung. Wenn die Sintertemperaturen nicht mit den spezifischen Ausdehnungs- und Schwindungsprofilen der Form übereinstimmen, besteht die Gefahr, dass das Teil während der Abkühlphase mit der Form verschmilzt oder der Keramikkern reißt.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit von hochreinen feuerfesten Formen in Ihrem Prozess zu maximieren, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Konsistenz der Formgebung liegt: Stellen Sie sicher, dass die poröse Struktur der Form erhalten bleibt, um die gleichmäßige Kapillarwirkung zu unterstützen, die für die Verdickung der Kristallschicht erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Verlassen Sie sich auf die spezifischen Wärmeausdehnungseigenschaften der Form, um die Trennungsphase zu optimieren und Bruchraten zu reduzieren.

Durch die Nutzung sowohl der absorbierenden als auch der thermischen Eigenschaften der Form gewährleisten Sie einen stabilen Übergang von flüssigem Schlicker zu einem fertigen Kern, der für die Infiltration bereit ist.

Zusammenfassungstabelle:

| Funktion | Mechanismus | Auswirkung auf den Keramikprozess |

|---|---|---|

| Formgebung | Poröse Struktur | Entzieht Feuchtigkeit durch Kapillarwirkung, um den Grünling zu erzeugen. |

| Verfestigung | Verdickung der Kristallschicht | Verdichtet Schlickerpartikel zu einer festen, stabilen Form. |

| Entformung | Wärmeausdehnung | Ermöglicht die einfache Trennung des Kerns nach dem Sintern. |

| Vorbereitung | Saubere Entformung | Bietet eine perfekte Grundlage für die Glasinfiltrationsphase. |

Verbessern Sie Ihre Keramikherstellung mit KINTEK

Präzision im Schlickergussprozess beginnt mit der richtigen thermischen Umgebung und hochwertigen Materialien. KINTEK bietet fachmännisch entwickelte Lösungen zur Optimierung Ihres Produktionsworkflows.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie andere Hochtemperaturöfen für Labore – alle vollständig anpassbar, um Ihre einzigartigen Sinter- und Infiltrationsanforderungen zu erfüllen.

Sind Sie bereit, die Effizienz Ihres Labors zu steigern und eine überlegene Materialkonsistenz zu erzielen?

Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Nestor Washington Solís Pinargote, Pavel Peretyagin. Materials and Methods for All-Ceramic Dental Restorations Using Computer-Aided Design (CAD) and Computer-Aided Manufacturing (CAM) Technologies—A Brief Review. DOI: 10.3390/dj12030047

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

Andere fragen auch

- Welche Rolle spielen Quarzkapillaren beim Vakuumversiegelungsprozess von Schwefel? Erhöhung der Reinheit und In-situ-Analyse

- Warum ist die Verwendung von hochreinen Aluminiumoxid-Tiegeln für die Synthese von Ni3In2Se2 unerlässlich? | Präzision Materialreinheit

- Was ist die Funktion von Glasröhren beim Schmelzkern-Thermoverzug? Präzisionsformung und chemische Isolierung

- Was sind die Funktionen von hochreinem, hochfestem Graphit für SPS-Pressformen? Optimierung des Sinterns von Al2O3-TiC-Keramik

- Warum versiegelte Quarzrohre & Vakuum für die Herstellung von Mg-Zn/Mg-Cd-Legierungen verwenden? Zusammensetzungspure sicherstellen

- Welche Sicherheits- und Umweltrollen spielen Laborabzugs- und Fackelsysteme bei der Pyrolyse? Gewährleistung eines sicheren Laborarbeitsplatzes

- Was ist die Hauptfunktion eines Trockenschranks mit konstanter Temperatur? Master S53P4 Bioaktives Glasgel-Integrität

- Welche Rollen spielt eine hochreine Graphitform bei der Funkenplasmasonderung (SPS) von TiC-SiC-Verbundwerkstoffen?