Die Hauptfunktion des dicht schließenden Deckels besteht darin, die Reaktionsumgebung physisch von der Umgebungsluft zu isolieren. Indem er das Eindringen von Außenluft verhindert, ermöglicht der Deckel die Entwicklung einer lokalisierten reduzierenden Mikroumgebung im Inneren des Ton-Graphit-Tiegels, was entscheidend für den Schutz der Reaktanten und die Gewährleistung der korrekten chemischen Umwandlung ist.

Durch das Verschließen des Tiegels verwandeln Sie ein offenes Gefäß in einen kontrollierten chemischen Reaktor. Dieser Ausschluss von Sauerstoff schützt die Kohlenstoff- und Eisenkomponenten vor dem Verbrennen oder Überoxidieren und ermöglicht direkt die Herstellung hochgradig magnetischer Materialien.

Schaffung einer kontrollierten chemischen Umgebung

Etablierung einer Mikroumgebung

Die Synthese von Fe3O4/C-Kompositen beruht auf spezifischen chemischen Bedingungen, die an freier Luft nicht bestehen können. Der dicht schließende Deckel schließt die beim Erhitzen entstehenden Gase ein und schafft eine lokalisierte reduzierende Mikroumgebung.

Diese innere Umgebung bestimmt die Richtung der chemischen Reaktion. Ohne diese Eindämmung würden die reduzierenden Gase entweichen und das Reaktionsgleichgewicht würde sich ungünstig verschieben.

Verhinderung externer Kontamination

Die unmittelbarste Aufgabe des Deckels ist es, als physische Barriere gegen Außenluft zu wirken.

Wenn Umgebungssauerstoff ungehindert in den Tiegel eindringen kann, stört er den empfindlichen Reduktionsprozess. Der Deckel stellt sicher, dass die innere Chemie von den vorhandenen Reaktanten bestimmt wird und nicht von unkontrollierten atmosphärischen Variablen.

Schutz der Komponentenintegrität

Erhaltung von aktivem Kohlenstoff

Das Kompositmaterial ist stark auf aktives Kohlenstoffpulver als strukturellen und funktionellen Bestandteil angewiesen.

In Gegenwart von frischem Sauerstoff bei hohen Temperaturen ist Kohlenstoff sehr anfällig für Oxidation (Verbrennen). Der dicht schließende Deckel verhindert diesen Verbrauch und stellt sicher, dass der Kohlenstoff im Endkomposit erhalten bleibt.

Stabilisierung der Fe3O4-Bildung

Das Zielmaterial, Fe3O4 (Magnetit), muss in einem bestimmten Oxidationszustand gehalten werden, um seine Eigenschaften zu erhalten.

Wenn der Verschluss fehlt, kann das neu gebildete Fe3O4 durch eindringende Luft weiter oxidiert werden. Diese Überoxidation verschlechtert die Materialqualität und verhindert die Bildung der gewünschten hochgradig magnetischen Kompositmaterialien.

Risiken einer unsachgemäßen Abdichtung verstehen

Die Folge von Leckagen

Es ist wichtig zu verstehen, dass ein "teilweiser" Verschluss oft genauso schädlich ist wie kein Verschluss.

Wenn der Deckel nicht dicht schließt, kann der entstehende Luftzug die Oxidation der Kohlenstoffquelle beschleunigen. Dies führt zu einer geringeren Ausbeute und einem Komposit mit inkonsistenten magnetischen Eigenschaften.

Effizienzverluste

Ohne eine ordnungsgemäße Abdichtung wird die Reduktionsreaktion ineffizient.

Das System muss härter arbeiten, um die Anwesenheit von austretendem Sauerstoff zu überwinden, was zu Energieverschwendung und möglicherweise unvollständiger Synthese führt. Eine abgedichtete Umgebung stellt sicher, dass die Reduktion in einem sauerstoffarmen Zustand effizient abläuft.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Synthese von Fe3O4/C-Kompositen zu gewährleisten, ist die Integrität Ihres Tiegelaufbaus von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf der magnetischen Leistung liegt: Stellen Sie sicher, dass der Deckel dicht schließt, um die Oxidation von Fe3O4 zu verhindern, die direkt mit der magnetischen Stärke des Materials korreliert.

- Wenn Ihr Hauptaugenmerk auf der Materialzusammensetzung liegt: Verwenden Sie einen dicht schließenden Deckel, um den aktiven Kohlenstoffgehalt zu erhalten und zu verhindern, dass er während des Heizprozesses verbrennt.

Der dicht schließende Deckel ist die wichtigste Variable beim Übergang von einer einfachen Pulvermischung zu einem hochentwickelten Hochleistungs-Komposit.

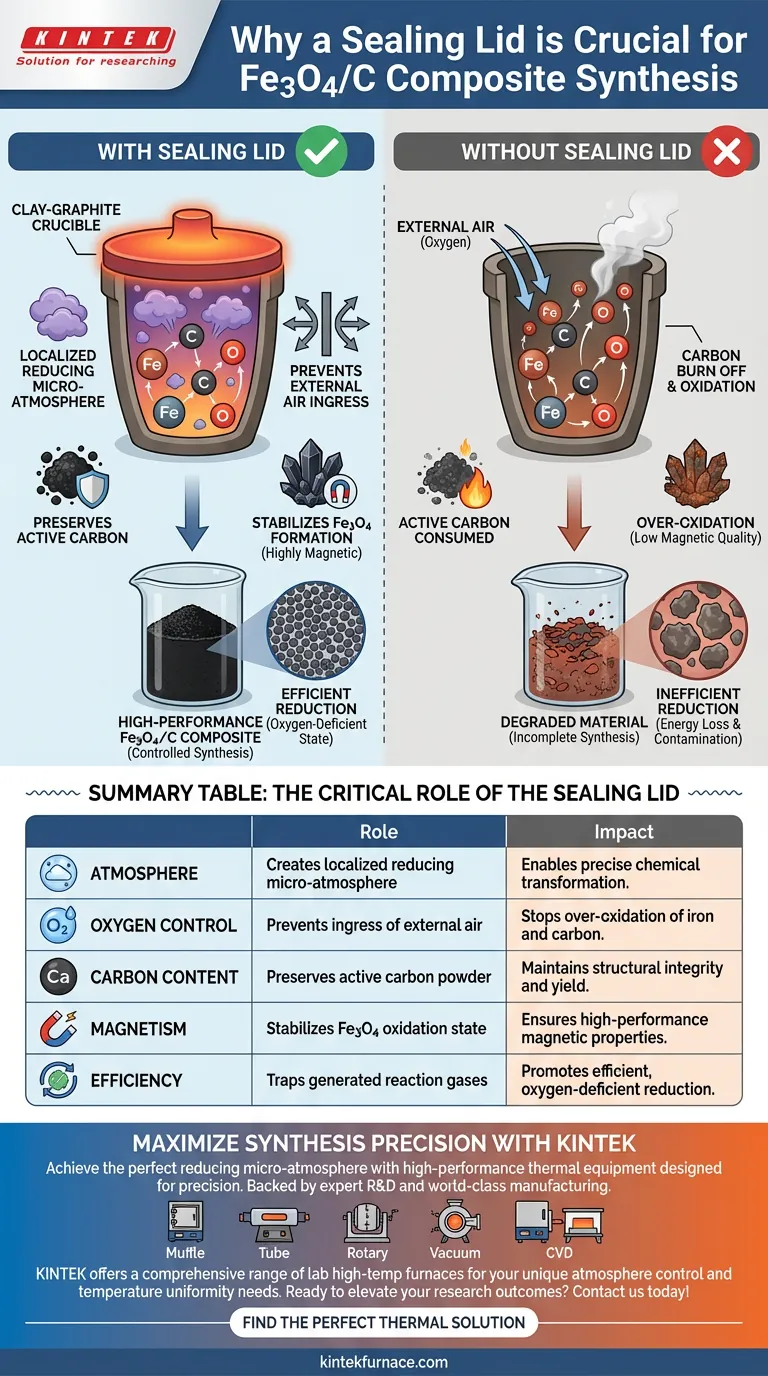

Zusammenfassungstabelle:

| Merkmal | Rolle des dicht schließenden Deckels | Auswirkung auf das Endkomposit |

|---|---|---|

| Atmosphäre | Schafft eine lokalisierte reduzierende Mikroumgebung | Ermöglicht präzise chemische Umwandlung |

| Sauerstoffkontrolle | Verhindert das Eindringen von Außenluft | Stoppt Überoxidation von Eisen und Kohlenstoff |

| Kohlenstoffgehalt | Erhält aktives Kohlenstoffpulver | Bewahrt strukturelle Integrität und Ausbeute |

| Magnetismus | Stabilisiert den Fe3O4-Oxidationszustand | Gewährleistet hochleistungsfähige magnetische Eigenschaften |

| Effizienz | Schließt entstehende Reaktionsgase ein | Fördert effiziente, sauerstoffarme Reduktion |

Maximieren Sie die Präzision Ihrer Materialsynthese mit KINTEK

Um die perfekte reduzierende Mikroumgebung zu erreichen, bedarf es mehr als nur eines Deckels – es bedarf Hochleistungs-Wärmegeräten, die für Präzision entwickelt wurden. Mit Unterstützung von Experten in F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Labor-Hochtemperaturöfen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme. Ob Sie Fe3O4/C-Komposite synthetisieren oder fortschrittliche Keramiken entwickeln, unsere Systeme sind vollständig anpassbar, um Ihre spezifischen Anforderungen an Atmosphärenkontrolle und Temperaturuniformität zu erfüllen.

Bereit, Ihre Forschungsergebnisse zu verbessern? Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Jiaxing Cai, Michael Hitch. Preparation of Fe3O4/C Composite Material from Red Mud for the Degradation of Acid Orange 7. DOI: 10.3390/ma18010151

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum ist ein Massendurchflussregler (MFC) für CDM-Tests notwendig? Gewährleistung präziser kinetischer Daten und Katalysatorleistung

- Welche Überlegungen gibt es beim Einsatz von Hochreinaluminiumoxid-Tiegeln oder -Schiffchen für das Sintern von SrVO3? Best Practices

- Warum ist eine Vakuumpumpe für die Leistungsbewertung von Bioadsorbentien unerlässlich? Sicherstellung der industriellen Rentabilität in VSA

- Was sind einige Schlüsselbegriffe im Zusammenhang mit Laboröfen? Entmystifizierung von Typen wie Muffel- und Rohröfen

- Was sind die Funktionen eines Wolfram-Drahtkorbs und eines Quarztiegels? Verbesserung der Reinheit bei der Vakuumverdampfung

- Welche Rolle spielt eine Labor-Graphitbox bei der Selenisierung von CBTSe-Dünnschichten? Wichtige Synthesevorteile

- Welche fortschrittlichen Materialverarbeitungsanwendungen nutzen Graphittiegelöfen? Präzision in der Nanomaterialsynthese und mehr freisetzen

- Warum einen Blast-Trockenschrank bei 80°C für 24 Stunden für Palmenkernschalen verwenden? Optimieren Sie die Biokohleausbeute & Effizienz