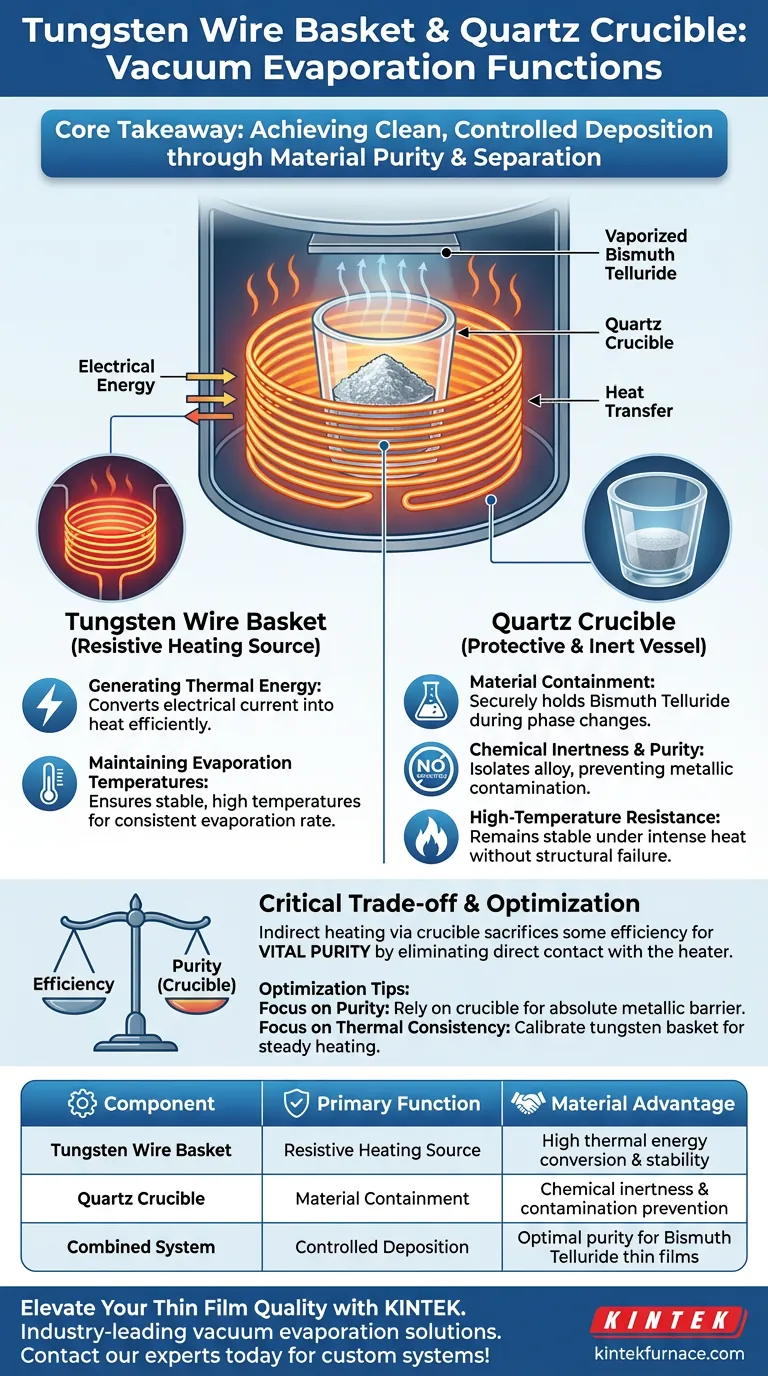

In einem Vakuumverdampfungssystem fungieren der Wolfram-Drahtkorb und der Quarztiegel als eine komplementäre Einheit, um eine saubere, kontrollierte Abscheidung zu erreichen. Der Wolfram-Drahtkorb dient als primäre Widerstandsheizquelle, die elektrische Energie in die für die Verdampfung erforderliche Wärme umwandelt, während der Quarztiegel als schützender Behälter dient, der das Quellmaterial – insbesondere Bismuttellurid – isoliert, um eine Kontamination zu verhindern.

Kernbotschaft Diese Konfiguration priorisiert die Materialreinheit, indem das Heizelement physisch von der Quelllegierung getrennt wird. Während der Wolframkorb die notwendige thermische Energie liefert, fungiert der Quarztiegel als inerte Barriere und stellt sicher, dass keine metallischen Verunreinigungen die Qualität oder Leistung der resultierenden thermoelektrischen Dünnschichten beeinträchtigen.

Die Rolle des Wolfram-Drahtkorbs

Erzeugung thermischer Energie

Der Wolfram-Drahtkorb fungiert als Hochwiderstands-Heizquelle. Seine Hauptaufgabe ist die effiziente Umwandlung von elektrischem Strom in thermische Energie.

Aufrechterhaltung der Verdampfungstemperaturen

Durch die Erzeugung erheblicher Wärme stellt der Korb sicher, dass das System die spezifischen Temperaturen erreicht und aufrechterhält, die zum Schmelzen und Verdampfen des Quellmaterials erforderlich sind. Diese thermische Konsistenz ist entscheidend für eine stabile Verdampfungsrate.

Die Funktion des Quarztiegels

Materialaufnahme

Der Quarztiegel dient als physischer Behälter für die Bismuttellurid-Legierung. Er hält das Material während des Phasenübergangs von fest zu flüssig zu gasförmig sicher fest.

Chemische Inertheit und Reinheit

Die wichtigste Funktion des Quarztiegels ist seine chemische Inertheit. Durch die effektive Isolierung der Legierung stellt er sicher, dass während des Heizprozesses keine metallischen Verunreinigungen in den Film gelangen.

Hochtemperatur-Beständigkeit

Quarz ermöglicht es dem System, bei hohen Temperaturen ohne strukturelles Versagen zu arbeiten. Diese Beständigkeit stellt sicher, dass der Behälter während der intensiven Schmelz- und Verdampfungszyklen stabil bleibt.

Verständnis des kritischen Kompromisses

Effizienz vs. Kontaminationsrisiko

Bei der Vakuumverdampfung führt das direkte Auflegen des Quellmaterials auf eine metallische Heizung oft zu Kontaminationen. Dieses Setup akzeptiert eine geringfügige Komplexität – die indirekte Erwärmung durch einen Tiegel –, um einen entscheidenden Vorteil zu erzielen: Reinheit.

Die Notwendigkeit der Isolierung

Wenn das Bismuttellurid direkt mit dem Wolfram in Berührung käme, könnten metallische Verunreinigungen die thermoelektrischen Eigenschaften des Films beeinträchtigen. Der Tiegel eliminiert dieses Risiko vollständig und bewahrt die Integrität des abgeschiedenen Dünnschichts.

Optimierung für Filmqualität

Um den Erfolg Ihres Vakuumverdampfungsprozesses sicherzustellen, berücksichtigen Sie Folgendes basierend auf Ihren spezifischen Anforderungen:

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung hoher Reinheit liegt: Verlassen Sie sich darauf, dass der Quarztiegel als absolute Barriere gegen metallische Verunreinigungen während des Schmelzvorgangs dient.

- Wenn Ihr Hauptaugenmerk auf thermischer Konsistenz liegt: Stellen Sie sicher, dass der Wolfram-Drahtkorb so kalibriert ist, dass er eine gleichmäßige Widerstandsheizung auf der Oberfläche des Tiegels liefert.

Dieser duale Komponentenansatz stellt sicher, dass die thermische Effizienz niemals auf Kosten der Materialintegrität geht.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Materialvorteil |

|---|---|---|

| Wolfram-Drahtkorb | Widerstandsheizquelle | Hohe Umwandlung von thermischer Energie & Stabilität |

| Quarztiegel | Materialaufnahme | Chemische Inertheit & Verhinderung von Verunreinigungen |

| Kombiniertes System | Kontrollierte Abscheidung | Optimale Reinheit für Bismuttellurid-Dünnschichten |

Verbessern Sie Ihre Dünnschichtqualität mit KINTEK

Lassen Sie nicht zu, dass metallische Verunreinigungen Ihre Forschung oder Produktion beeinträchtigen. KINTEK bietet branchenführende Vakuumverdampfungslösungen, die durch fachkundige F&E und Fertigung unterstützt werden. Egal, ob Sie präzise Muffel-, Rohr-, Rotations-, Vakuum- oder CVD-Systeme benötigen, unsere Geräte sind vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Sichern Sie die Integrität Ihrer Materialien – Kontaktieren Sie noch heute unsere Experten, um den perfekten Hochtemperatur-Ofen für Ihre Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- N.G. Imam, Abd El‐Hady B. Kashyout. Comprehensive study of nanostructured Bi <sub>2</sub> Te <sub>3</sub> thermoelectric materials – insights from synchrotron radiation XRD, XAFS, and XRF techniques. DOI: 10.1039/d3ra06731a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie reguliert ein Massendurchflussregler (MFC) die TCNF-Morphologie? Präzises Wachstum von Kohlenstoff-Nanoröhren erzielen

- Welche Vorteile bietet Glasrohre für Heizanwendungen? Hauptvorteile für die Laboreffizienz

- Was sind die Komponenten der Umlaufwasser-Vakuumpumpe und deren Funktionen? Entdecken Sie ölfreie Vakuumpumpenlösungen

- Welche Rolle spielt die Bereitstellung einer gleichmäßigen Heizumgebung? Perfekte Bildung von Deep Eutectic Solvent erreichen

- Welche Anpassungsmöglichkeiten gibt es für Laboröfen? Passen Sie Ihren Ofen für präzise thermische Kontrolle an

- Was sind die mechanischen und chemischen Vorteile von Aluminiumoxid-Keramikrohren? Entdecken Sie Haltbarkeit für Hochtemperatur- und korrosive Umgebungen

- Welche Funktionen erfüllt die Heißpressform? Schlüsselrollen in der Pulvermetallurgie von Al3Ti/Al-Verbundwerkstoffen

- Welche Rolle spielt eine Kupferform bei der Bildung von Glasproben? Schnelles Abschrecken & amorphe Verfestigung meistern