Die Heißpressform dient als definitive Aufnahmegefäß und Kraftüberträger im Pulvermetallurgieprozess. Bei der Herstellung von Al3Ti/Al-Verbundwerkstoffen ist sie das primäre Medium zur Übertragung des extern angelegten axialen Drucks auf das innere Pulver, während sie gleichzeitig die endgültigen Abmessungen des Grünlings bestimmt.

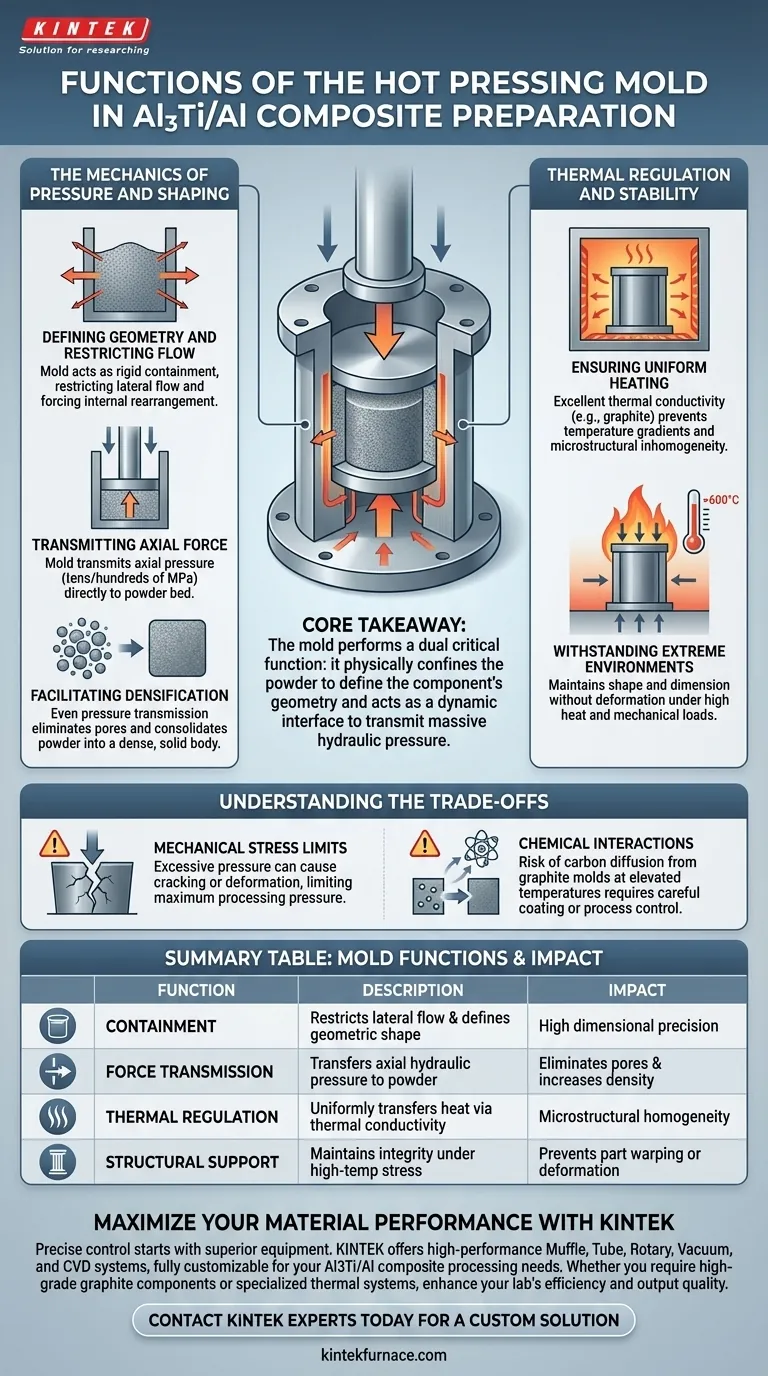

Kernbotschaft Die Form erfüllt eine doppelte kritische Funktion: Sie umschließt das Pulver physisch, um die Geometrie des Bauteils zu definieren, und fungiert als dynamische Schnittstelle zur Übertragung massiver hydraulischer Drücke. Um erfolgreich zu sein, muss das Formmaterial (typischerweise Graphit) unter extremer Hitze und mechanischer Belastung strukturelle Integrität und chemische Stabilität aufweisen, um eine gleichmäßige Verdichtung zu gewährleisten.

Die Mechanik von Druck und Formgebung

Definition der Geometrie und Begrenzung des Flusses

Die unmittelbarste Funktion der Form ist die Definition der geometrischen Form und der Abmessungen des endgültigen Al3Ti/Al-Verbundwerkstoffprodukts.

Als starres Aufnahmegefäß begrenzt die Form den seitlichen Fluss des Metallpulvers. Diese Begrenzung ist unerlässlich, da sie die Pulverpartikel zwingt, sich intern neu anzuordnen und zu verdichten, anstatt sich unter Druck nach außen auszubreiten.

Übertragung der axialen Kraft

Die Form fungiert als Übertragungsmedium zwischen der externen Presse und dem inneren Pulver.

Wenn die hydraulische Presse Kraft aufbringt, überträgt die Form diesen axialen Druck (oft Dutzende oder Hunderte von MPa) direkt auf das Pulverbett. Diese Übertragung muss auch dann wirksam bleiben, wenn das Pulvervolumen während der Konsolidierung schrumpft.

Ermöglichung der Verdichtung

Eine effektive Druckübertragung ist die Voraussetzung für eine leistungsstarke physikalische Bindung.

Durch die gleichmäßige Druckübertragung gewährleistet die Form einen engen Kontakt zwischen der Matrix (Al) und den Verstärkungsphasen (Al3Ti). Dieser Prozess eliminiert Poren und konsolidiert das lose Pulver zu einem dichten, festen Körper, der sich den theoretischen Dichtegrenzen nähert.

Thermische Regelung und Stabilität

Gewährleistung einer gleichmäßigen Erwärmung

Über die mechanischen Funktionen hinaus spielt die Form eine entscheidende Rolle bei der thermischen Regelung.

Graphitformen, die in diesem Prozess häufig verwendet werden, verfügen über eine ausgezeichnete Wärmeleitfähigkeit. Dies ermöglicht es der Form, die Wärme gleichmäßig auf die interne Probe zu übertragen und so Temperaturgradienten zu vermeiden, die zu Inhomogenitäten der Mikrostruktur oder inkonsistenten Materialeigenschaften führen könnten.

Widerstandsfähigkeit gegenüber extremen Umgebungen

Die Form muss eine außergewöhnliche Hochtemperaturfestigkeit aufweisen, um der Prozessumgebung standzuhalten.

Sie muss ihre Form und Abmessungen beibehalten, ohne sich zu verformen, wenn sie hoher Hitze (oft über 600 °C für Aluminiumverbundwerkstoffe und bis zu 1200 °C für andere) und massiven mechanischen Belastungen ausgesetzt ist. Ein Versagen der thermischen Stabilität würde zu einem verzogenen Produkt oder einem katastrophalen Versagen der Aufnahme führen.

Verständnis der Kompromisse

Grenzen der mechanischen Belastung

Obwohl die Form für die Druckbelastung ausgelegt ist, ist sie nicht unzerstörbar.

Wenn der aufgebrachte Druck die Druckfestigkeit des Formmaterials überschreitet – insbesondere bei Spitzentemperaturen – kann die Form reißen oder sich verformen. Dies begrenzt den maximalen Druck, den Sie während der Verarbeitung auf den Al3Ti/Al-Verbundwerkstoff ausüben können.

Chemische Wechselwirkungen

Die Form muss in Bezug auf die Pulvermischung chemisch stabil bleiben.

Bei erhöhten Temperaturen besteht die Gefahr der Kohlenstoffdiffusion aus einer Graphitform in die Metallmatrix. Dies erfordert eine sorgfältige Auswahl von Formbeschichtungen oder Prozessparametern, um unerwünschte Oberflächenreaktionen zu verhindern, die die Reinheit des Verbundwerkstoffs beeinträchtigen könnten.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Herstellung von Al3Ti/Al-Verbundwerkstoffen zu gewährleisten, berücksichtigen Sie Folgendes basierend auf Ihren spezifischen Zielen:

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Priorisieren Sie ein Formmaterial mit der höchstmöglichen thermischen Stabilität und Druckfestigkeit, um selbst Mikroverformungen während der Haltephase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mikrostruktureller Homogenität liegt: Wählen Sie ein Formmaterial mit überlegener Wärmeleitfähigkeit (wie hochwertiger Graphit), um sicherzustellen, dass sich der Kern und die Oberfläche des Verbundwerkstoffs mit der gleichen Geschwindigkeit erwärmen.

Die Qualität Ihres Endverbundwerkstoffs wird letztendlich durch die strukturelle und thermische Integrität der Form begrenzt, die Sie zur Aufnahme wählen.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Auswirkung auf den Endverbundwerkstoff |

|---|---|---|

| Aufnahme | Begrenzt den seitlichen Fluss & definiert die geometrische Form | Hohe Maßgenauigkeit |

| Kraftübertragung | Überträgt hydraulischen Axialdruck auf das Pulver | Eliminiert Poren & erhöht die Dichte |

| Thermische Regelung | Überträgt Wärme gleichmäßig durch Wärmeleitfähigkeit | Mikrostrukturelle Homogenität |

| Strukturelle Unterstützung | Aufrechterhaltung der Integrität unter Hochtemperatur-Stress | Verhindert Verzug oder Verformung des Teils |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzise Kontrolle in der Pulvermetallurgie beginnt mit überlegener Ausrüstung. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere Labor-Hochtemperaturöfen – alle vollständig anpassbar, um Ihre einzigartigen Anforderungen an die Verarbeitung von Al3Ti/Al-Verbundwerkstoffen zu erfüllen.

Ob Sie hochwertige Graphitkomponenten oder spezielle thermische Systeme benötigen, unser Team ist bereit, die Effizienz und Ausgabequalität Ihres Labors zu verbessern.

Kontaktieren Sie noch heute KINTEK-Experten für eine kundenspezifische Lösung

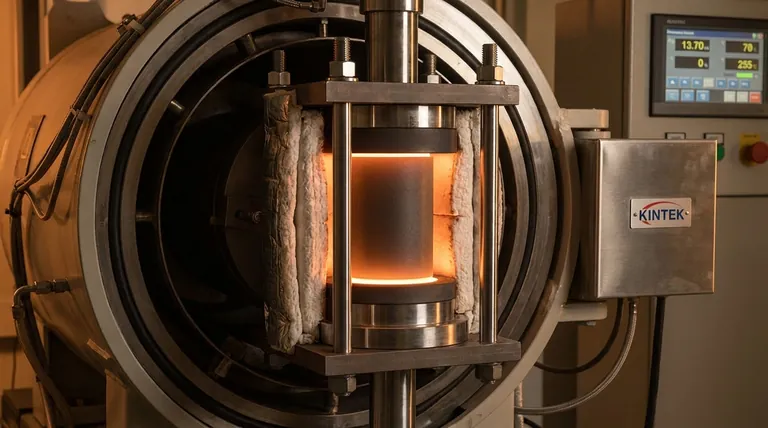

Visuelle Anleitung

Ähnliche Produkte

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist die zirkulierende Wasser-Vakuumpumpe besonders für Labore geeignet? Steigern Sie Effizienz und Sicherheit in Ihrem Labor

- Wie erzeugt die umwälzende Multifunktions-Vakuumpumpe ein Vakuum? Entdecken Sie ihren ölfreien Mechanismus

- Warum wird für das Sintern von Manganerz bei 1200 °C ein Korundtiegel benötigt? Sicherstellung hochreiner Ergebnisse

- Warum werden Aluminiumoxid-Tiegel mit hoher Reinheit für die Phosphorsynthese verwendet? Maximale Lumineszenz und spektrale Reinheit sicherstellen

- Was ist die Funktion einer Labor-Pelletpresse bei der PCM-Herstellung? Optimierung von Baumaterialien zur Energiespeicherung

- Was ist die maximale Vakuumkapazität der wassergeführten Vakuumpumpe? Entdecken Sie ihre idealen Laboranwendungen

- Welche Funktionen erfüllen Aluminiumoxid-Tiegel und Quarzrohr-Verkapselung? Wesentliche Schutzschilde für die Na2In2As3-Synthese

- Welche Rolle spielt die Planetenkugelmühle bei der LLZO-Mischung? Entriegeln Sie die Synthese von Hochleistungs-Festkörperelektrolyten