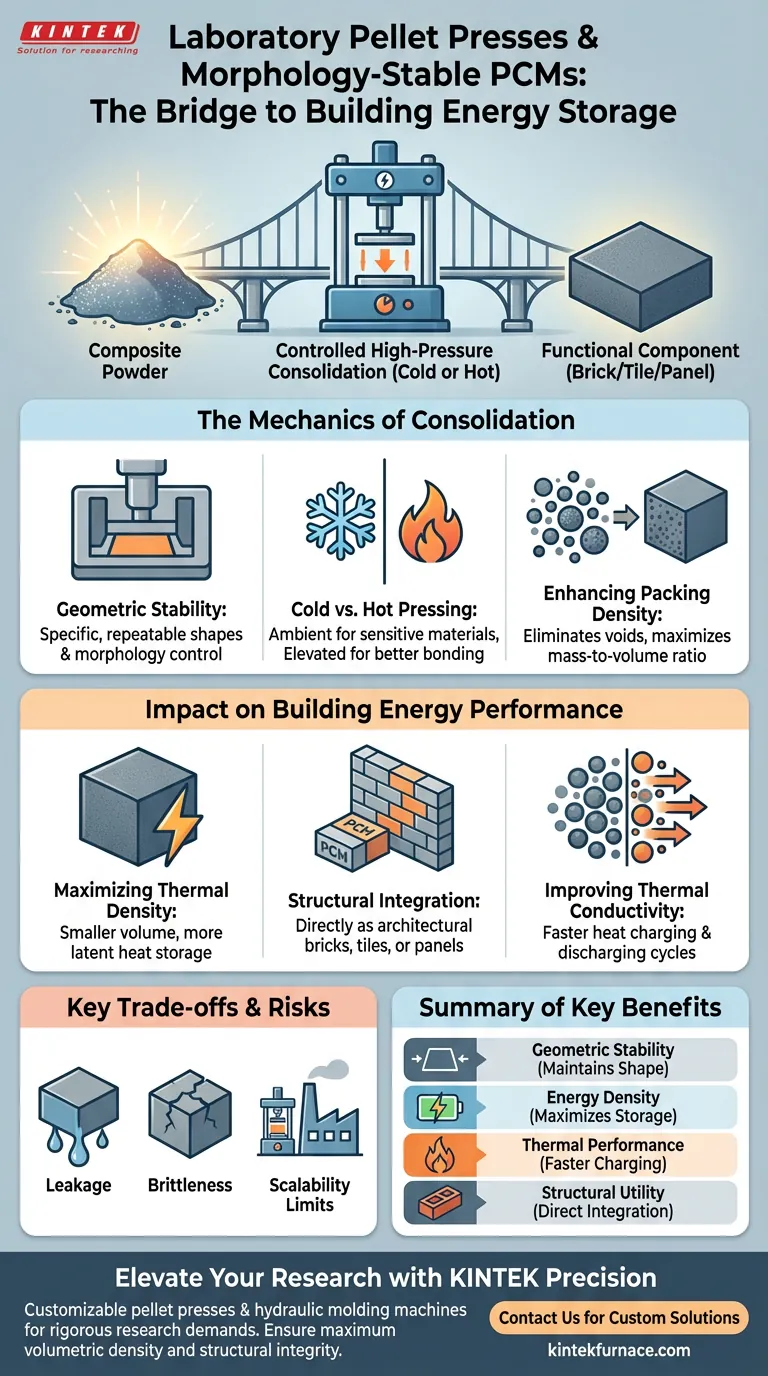

Eine Labor-Pelletpresse dient als entscheidende Brücke zwischen losem Verbundpulver und funktionalen, strukturellen Komponenten für die Energiespeicherung in Gebäuden. Durch Anwendung von kontrolliertem Hochdruck mittels Kalt- oder Heißpressen verdichten diese Maschinen Phasenwechselmaterial (PCM)-Pulver zu hochdichten Schüttgütern mit fester Geometrie und verbesserter mechanischer Festigkeit.

Die Kernfunktion einer hydraulischen Formmaschine besteht darin, die volumetrische Energiespeicherdichte von PCM-Verbundwerkstoffen zu maximieren, indem Hohlräume beseitigt und sichergestellt wird, dass das Material direkt in architektonische Strukturen integriert werden kann, ohne seine Form zu verlieren.

Die Mechanik der Materialverdichtung

Erreichung geometrischer Stabilität

Die Presse verwendet spezielle Formen, um Verbundpulver in spezifische, wiederholbare Formen zu pressen. Dieser Prozess stellt sicher, dass das PCM „formstabil“ bleibt, d. h. es behält seine äußeren Abmessungen bei, auch wenn die inneren Komponenten Phasenübergänge von fest zu flüssig durchlaufen.

Kalt- vs. Heißpressverfahren

Abhängig vom Bindemittel und der Art des PCM verwenden Forscher entweder Pressen bei Umgebungstemperatur (Kaltpressen) oder bei erhöhter Temperatur (Heißpressen). Heißpressen kann eine bessere Bindung zwischen den Partikeln fördern, während Kaltpressen oft für Materialien bevorzugt wird, die während der Herstellungsphase empfindlich auf thermische Zersetzung reagieren.

Verbesserung der Packungsdichte

Lose Pulver enthalten erhebliche Luftspalte, die die Gesamtwärmeeffizienz eines Speichersystems verringern. Die hydraulische Presse beseitigt diese Zwischenräume und erhöht so die Masse-zu-Volumen-Verhältnis des fertigen Pellets oder Ziegels erheblich.

Auswirkungen auf die Energieeffizienz von Gebäuden

Maximierung der volumetrischen Wärmedichte

Bei Gebäudeanwendungen ist Platz ein knappes Gut. Durch die Erhöhung der Packungsdichte ermöglicht die Pelletpresse, dass ein kleineres Materialvolumen eine größere Menge latenter Wärme speichern kann, wodurch Energiespeichersysteme kompakter und effizienter werden.

Integration in architektonische Komponenten

Die mechanische Festigkeit, die durch Hochdruckformen erzielt wird, ermöglicht es diesen Verbundwerkstoffen, als „strukturierte“ Komponenten zu fungieren. Das bedeutet, dass die PCM direkt als Ziegel, Fliesen oder Platten in die Gebäudehülle integriert werden können, anstatt eine zusätzliche Verkapselung zu benötigen.

Verbesserung der Wärmeleitfähigkeit

Die Hochdruckverdichtung bringt die leitfähigen Partikel in einem Verbundwerkstoff (wie Graphit oder Metallschäume) in engeren Kontakt. Diese Reduzierung des Kontaktwiderstands ermöglicht schnellere Lade- und Entladezyklen im Gebäudeumfeld.

Verständnis der Kompromisse und Risiken

Druckinduzierte Leckage

Die Anwendung übermäßigen Drucks während des Formgebungsprozesses kann manchmal die tragende Matrix des Verbundwerkstoffs beschädigen. Wenn die Matrix beschädigt wird, kann das PCM während nachfolgender Schmelzzyklen austreten, was zu strukturellem Versagen und Verlust der thermischen Kapazität führt.

Mechanische Sprödigkeit

Während das Pressen die Dichte erhöht, kann es auch die resultierenden Pellets spröde machen. Wenn die Verdichtungskraft nicht optimiert ist, können sich im Material Mikrorisse bilden, die sich während der typischen Wärmeausdehnungs- und Kontraktionszyklen in Gebäuden ausdehnen.

Skalierbarkeitsgrenzen

Labor-Pelletpressen sind für Präzision und Kleinserientests konzipiert. Die Übertragung der exakten Druckprofile und Materialdichten, die im Labormaßstab erzielt werden, auf die industrielle Fertigung erfordert sorgfältige Kalibrierung, um die gleichen formstabilen Eigenschaften beizubehalten.

Anwendung dieses Prozesses auf Ihre Forschung

Bei der Verwendung einer hydraulischen Formmaschine zur PCM-Herstellung sollte Ihr technischer Ansatz von Ihren spezifischen Leistungszielen abhängen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energielagerkapazität liegt: Konzentrieren Sie sich auf die Optimierung des Verdichtungsdrucks, um die höchstmögliche Packungsdichte zu erreichen, ohne die strukturelle Integrität der tragenden Matrix zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integration liegt: Priorisieren Sie die Heißpressmethode und spezifische Formgeometrien, um sicherzustellen, dass die resultierenden Blöcke die mechanischen Lasttragfähigkeitsanforderungen von Architekturstandards erfüllen.

- Wenn Ihr Hauptaugenmerk auf einer schnellen thermischen Reaktion liegt: Verwenden Sie die Presse, um Verbundwerkstoffe mit hohen Konzentrationen an Wärmeleitfähigkeitsverbesserern zu verdichten, und stellen Sie sicher, dass der Druck ausreicht, um ein kontinuierliches leitfähiges Netzwerk zu bilden.

Die Beherrschung der Verdichtung von PCM-Pulvern ist der entscheidende Schritt, um rohes chemisches Potenzial in ein langlebiges, leistungsstarkes Baumaterial zu verwandeln.

Zusammenfassungstabelle:

| Funktionskategorie | Hauptvorteil | Technische Auswirkung |

|---|---|---|

| Geometrische Stabilität | Formkontrolle | Behält die Form während Phasenübergängen und Fest-Flüssig-Zyklen bei. |

| Energiedichte | Packungsoptimierung | Beseitigt Luftspalte, um die volumetrische latente Wärme speicherung zu maximieren. |

| Thermische Leistung | Verbesserte Leitfähigkeit | Reduziert den Kontaktwiderstand zwischen Partikeln für schnelleres Aufladen. |

| Strukturelle Nutzbarkeit | Mechanische Festigkeit | Ermöglicht die direkte Integration in architektonische Fliesen, Platten oder Ziegel. |

Verbessern Sie Ihre PCM-Forschung mit KINTEK Precision

Verwandeln Sie Ihre Verbundpulver in leistungsstarke, formstabile Materialien mit den branchenführenden Laborlösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK kundenspezifische Pelletpressen, hydraulische Formmaschinen und Hochvakuumsysteme, die für die strengen Anforderungen der Energiespeicherforschung in Gebäuden entwickelt wurden.

Ob Sie präzise Druckkontrolle für Kaltpressen oder integrierte Heizung für fortschrittliche Konsolidierung benötigen, unsere Ausrüstung gewährleistet maximale volumetrische Dichte und strukturelle Integrität für Ihre einzigartigen Materialien. Erschließen Sie das volle Potenzial der Wärmespeicherinnovationen Ihres Labors – kontaktieren Sie uns noch heute, um Ihre kundenspezifische Lösung zu finden!

Visuelle Anleitung

Referenzen

- Yuan Jia, Yushi Liu. Recent advances in energy storage and applications of form‐stable phase change materials with recyclable skeleton. DOI: 10.1002/cnl2.117

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Art von Pumpe wird in wasserumwälzenden Vakuumpumpen verwendet und wie wird sie installiert? Entdecken Sie robuste flüssigkeitsbasierte Vakuumlösungen

- Was sind die Funktionen von BN-Tiegeln und Einbettpulvern beim Sintern von Si3N4? Ein Experte-Leitfaden zur Materialstabilität

- Was sind die Funktionen von hochreinem, hochfestem Graphit für SPS-Pressformen? Optimierung des Sinterns von Al2O3-TiC-Keramik

- Warum werden Aluminiumoxid-Liner und Quarzschiffchen als Verbrauchsmaterialien für das Sintern von Mondboden-Simulanten ausgewählt? Schlüsselrollen der Materialien

- Warum werden Aluminiumoxid-Tiegel mit hoher Reinheit für die Phosphorsynthese verwendet? Maximale Lumineszenz und spektrale Reinheit sicherstellen

- Was ist der Zweck der Reinigung von MgO-Substraten für das ScN-Wachstum? Optimieren Sie die Qualität Ihrer epitaxialen Filme

- Was sind die Hauptgründe, warum Aluminiumoxid-Ofenrohre leicht brechen? Vermeiden Sie kostspielige Ausfälle mit Expertentipps

- Wie wird ein Vakuumpumpensystem verwendet, um Bedingungen für die Hochgebirgsvergasung zu simulieren? Nachbildung von Druckniveaus auf 3000 m