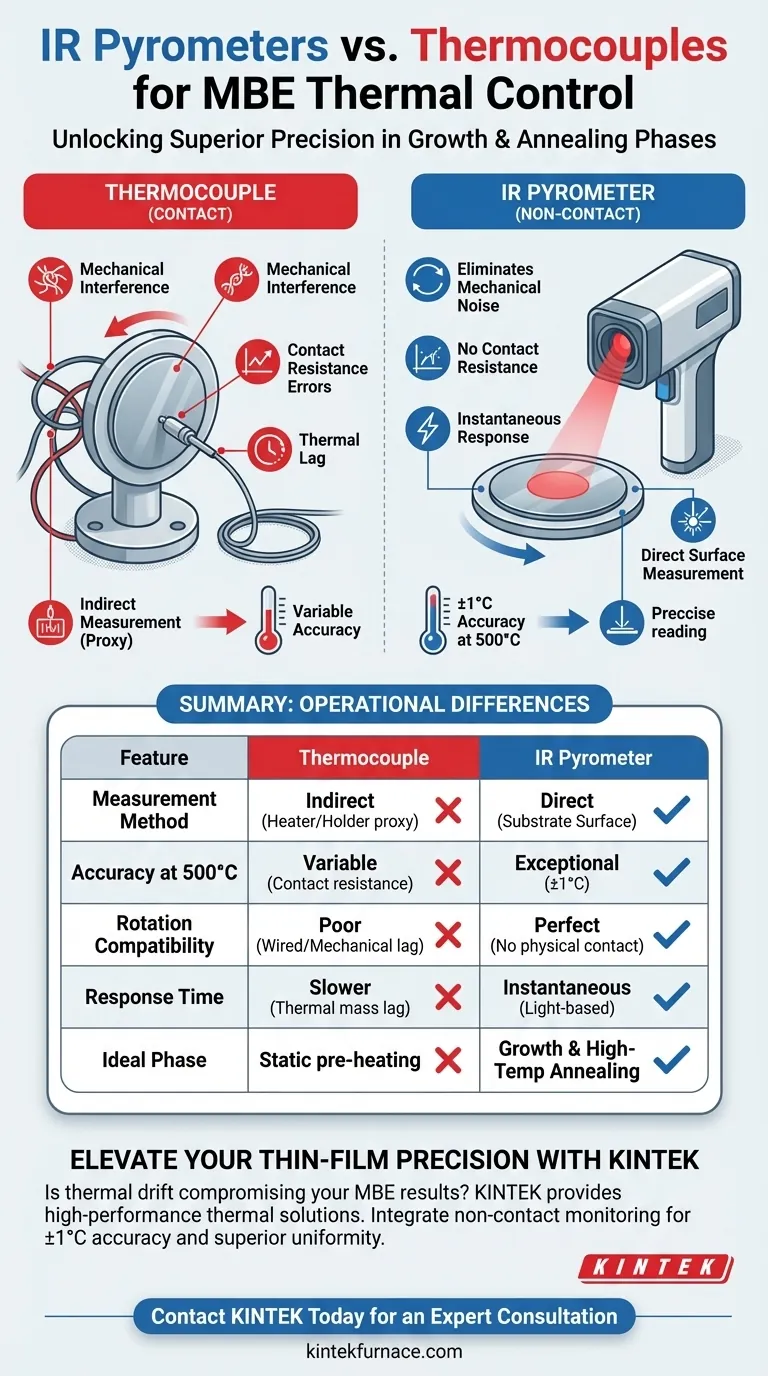

Infrarot (IR)-Pyrometer verbessern die Temperaturregelung grundlegend, indem sie eine berührungslose, direkte Messung der tatsächlichen Oberflächentemperatur des Substrats ermöglichen. Im Gegensatz zu Thermoelementen, die anfällig für Fehler durch Kontaktwiderstand und die mechanischen Herausforderungen rotierender Substrate sind, liefern Pyrometer eine Echtzeitüberwachung mit außergewöhnlicher Präzision und erreichen eine Genauigkeit von ±1 °C bei Abscheidetemperaturen von 500 °C.

Der Übergang von Thermoelementen zu IR-Pyrometern verlagert den Prozess von der Ableitung der Temperatur durch physischen Kontakt zur direkten Messung des tatsächlichen Oberflächenzustands. Dies eliminiert mechanische Störungen und thermische Verzögerungen und gewährleistet die Stabilität, die für kritische MBE-Wachstums- und Glühphasen erforderlich ist.

Überwindung der Einschränkungen von Kontaktmessungen

Eliminierung des Kontaktwiderstands

Thermoelemente verlassen sich zum Messen der Wärme auf physischen Kontakt. Dies führt zu einem Kontaktwiderstand, einer Variable, die zu Abweichungen zwischen der Anzeige des Sensors und der tatsächlichen Temperatur des Materials führt.

IR-Pyrometer umgehen dieses Problem vollständig. Durch die ferngesteuerte Messung der Wärmestrahlung liefern sie eine genaue Messung der Substratoberfläche ohne die Fehler, die durch physikalische Schnittstellen entstehen.

Erleichterung der Substratrotation

Ein gleichmäßiges Materialwachstum in der Molekularstrahlepitaxie (MBE) erfordert oft die Rotation des Substrats. Herkömmliche verdrahtete Thermoelemente sind für rotierende Stufen mechanisch ungeeignet und führen oft zu Signalrauschen oder komplexen Schleifringanforderungen.

Da IR-Pyrometer berührungslose Geräte sind, bleiben sie von der mechanischen Bewegung des Substrats unbeeinflusst. Dies ermöglicht eine kontinuierliche, unterbrechungsfreie Überwachung unabhängig von der Rotationsgeschwindigkeit.

Präzision in kritischen Prozessphasen

Hochpräzise Abscheidung

Ein stabiles Materialwachstum erfordert enge thermische Toleranzen. Die primäre Referenz bestätigt, dass IR-Pyrometer bei Abscheidetemperaturen von 500 °C eine Genauigkeit von ±1 °C aufrechterhalten können.

Dieses Präzisionsniveau stellt sicher, dass die Wachstumskinetik konstant bleibt. Es verhindert Temperaturabweichungen, die die Kristallstruktur oder Stöchiometrie der abgeschiedenen Schicht verändern könnten.

Kontrolle während des Hochtemperatur-Glühens

Die Vorteile der direkten Oberflächenmessung gehen über das anfängliche Wachstum hinaus. Während Hochtemperatur-Glühphasen sind präzise thermische Profile erforderlich, um Dotierstoffe zu aktivieren oder Defekte zu beheben.

Pyrometer liefern Echtzeit-Feedback während dieser schnellen Temperaturänderungen. Dies ermöglicht es dem Steuerungssystem, sofort auf die tatsächliche Oberflächentemperatur zu reagieren, anstatt darauf zu warten, dass die Wärme zu einem rückseitigen Thermoelement durchdringt.

Verständnis der betrieblichen Unterschiede

Direkte Oberfläche vs. Indirekter Stellvertreter

Der wichtigste Unterschied besteht darin, was tatsächlich gemessen wird. Thermoelemente messen typischerweise die Rückseite eines Waferhalters oder eines Heizelements und dienen als Stellvertreter für die Substrattemperatur.

Im Gegensatz dazu messen IR-Pyrometer direkt die Substratoberfläche. Dies eliminiert das Rätselraten bezüglich der thermischen Übertragungseffizienz zwischen Heizung und Wafer und liefert die Daten, die für die Physik des Wachstumsprozesses tatsächlich relevant sind.

Echtzeit-Reaktionsfähigkeit

Thermoelemente haben eine thermische Masse, die zu einer Verzögerung der Reaktionszeit führt. Wenn sich die Heizleistung ändert, dauert es, bis das Thermoelement die Verschiebung registriert.

IR-Pyrometer bieten eine Echtzeitüberwachung. Da sie Licht (Infrarotstrahlung) erkennen, ist das Feedback augenblicklich, was eine engere Regelung der Wachstumsumgebung ermöglicht.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren MBE-Prozess zu optimieren, stimmen Sie Ihre Instrumentierung auf Ihre spezifischen Einschränkungen ab:

- Wenn Ihr Hauptaugenmerk auf Gleichmäßigkeit durch Rotation liegt: Wechseln Sie zu IR-Pyrometern, um das mechanische Rauschen und die Verbindungsprobleme zu eliminieren, die bei der Verwendung von Thermoelementen auf rotierenden Stufen auftreten.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Nutzen Sie die ±1 °C-Genauigkeit von Pyrometern, um sicherzustellen, dass die tatsächliche Oberflächentemperatur Ihrem Sollwert entspricht, und eliminieren Sie Fehler durch Kontaktwiderstand.

Die Einführung berührungsloser Pyrometrie verwandelt das Wärmemanagement von einer reaktiven Schätzung in eine präzise, proaktive Kontrollstrategie.

Zusammenfassungstabelle:

| Merkmal | Thermoelement (Kontakt) | IR-Pyrometer (Berührungslos) |

|---|---|---|

| Messmethode | Indirekt (Stellvertreter für Heizung/Halter) | Direkt (Substratoberfläche) |

| Genauigkeit bei 500 °C | Variabel (Kontaktwiderstand) | Außergewöhnlich (±1 °C) |

| Rotationskompatibilität | Schlecht (Verdrahtet/Mechanische Verzögerung) | Perfekt (Kein physischer Kontakt) |

| Reaktionszeit | Langsamer (Verzögerung der thermischen Masse) | Augenblicklich (Lichtbasiert) |

| Ideale Phase | Statisches Vorheizen | Wachstum & Hochtemperatur-Glühen |

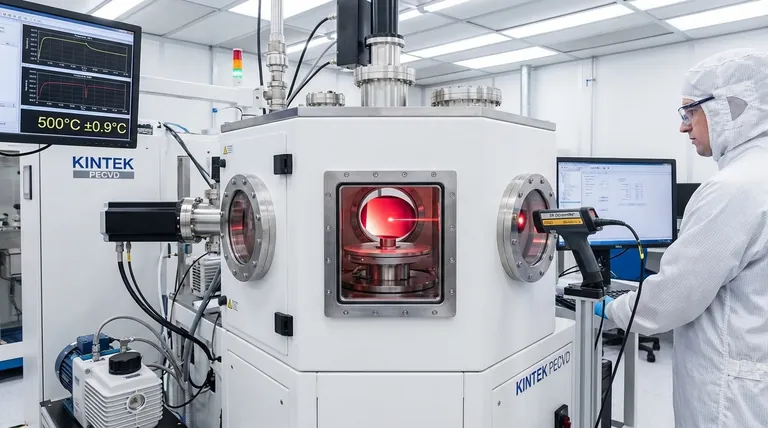

Verbessern Sie Ihre Dünnschichtpräzision mit KINTEK

Kompromittiert thermische Drift Ihre MBE-Wachstums- oder Glühergebnisse? KINTEK bietet leistungsstarke thermische Lösungen für die anspruchsvollsten Laborumgebungen. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezielle Heizkomponenten, die vollständig an Ihre individuellen Forschungsanforderungen angepasst werden können.

Geben Sie sich nicht mit indirekten Messungen und mechanischen Störungen zufrieden. Lassen Sie unser Team Ihnen helfen, die Präzision der berührungslosen Überwachung in Ihren Arbeitsablauf zu integrieren, um eine Genauigkeit von ±1 °C und eine überlegene Materialgleichmäßigkeit zu gewährleisten.

Bereit, die Temperaturregelung Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute für eine Expertenberatung

Visuelle Anleitung

Referenzen

- Emanuele Pompei, Stefano Veronesi. Novel Structures of Gallenene Intercalated in Epitaxial Graphene. DOI: 10.1002/smll.202505640

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum ist die präzise Regelung von Sauerstoffverhältnissen über Massendurchflussregler entscheidend für die Ausbeute des MCTV-Katalysators?

- Was sind die technischen Überlegungen bei der Auswahl eines zylindrischen Edelstahlbehälters? Leitfaden für Magnesium-Testkammern

- Warum R- und K-Typ-Thermoelemente für die Schlackenmessung verwenden? Optimierung der Hochtemperatur-Wärmeprofilierung und -modellierung

- Warum werden YSZ-Mahlkugeln für das Mischen von Mn2AlB2-Vorläuferpulvern ausgewählt? Sicherstellung einer hochreinen MAB-Phasensynthese

- Warum werden hochreine Aluminiumoxid-Tiegel für das Kristallwachstum von CsV3Sb5 verwendet? Gewährleistung der Reinheit bei der Selbstfluss-Synthese

- Warum werden Hochreine Aluminiumoxid-Tiegel für Hochtemperatur-Schmelzstudien von Sintererzen benötigt? Experten-Einblicke

- Was ist die Funktion einer Labor-Hydraulikpresse bei der Bildung von Al-Cr-Cu-Fe-Mn-Ni-Legierungen? Maximierung der Grünfestigkeit

- Warum ist die präzise Platzierung des Temperatursensors in Hochtemperatur-Viskosimetern entscheidend? Experten-Einblicke für genaue Schmelzdaten