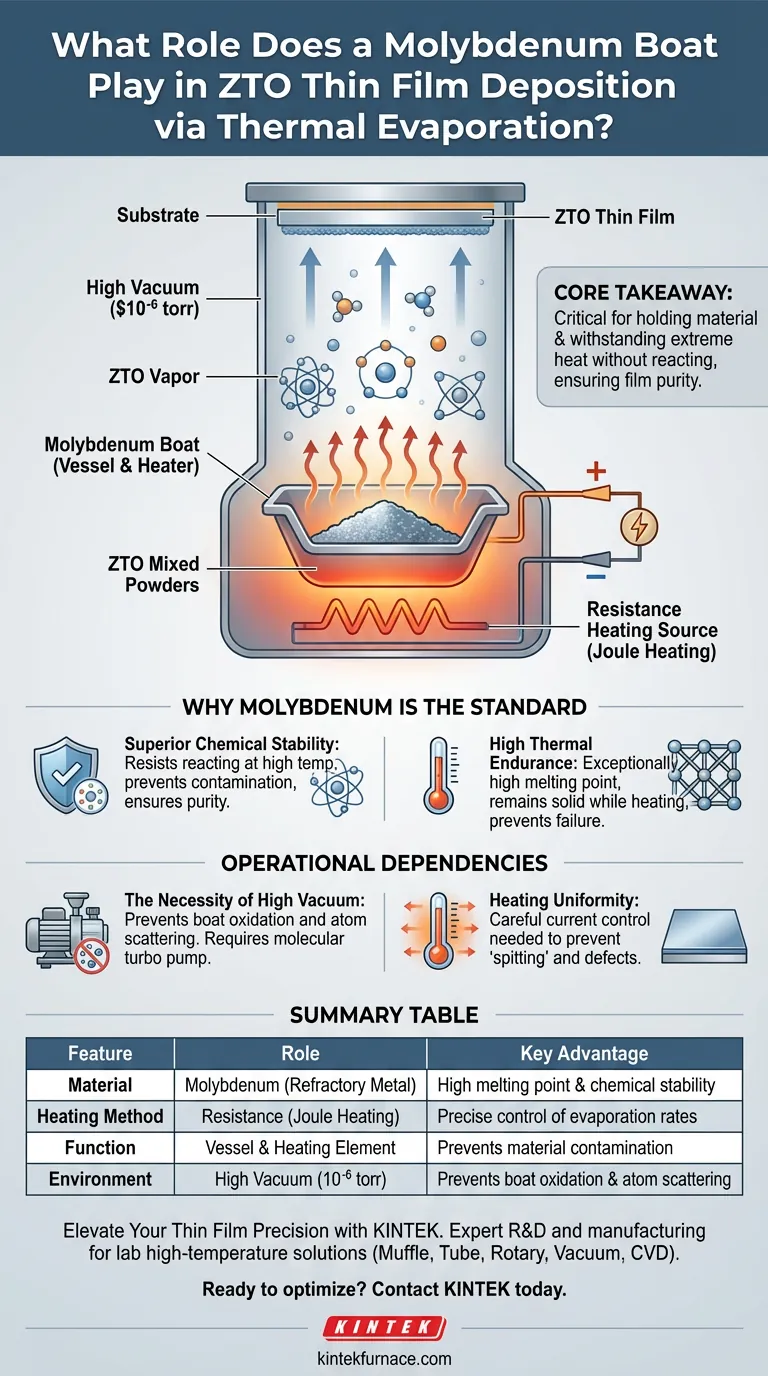

Das Molybdänboot fungiert sowohl als physisches Gefäß als auch als aktives Heizelement, das für die Abscheidung von Zink-Zinnoxid (ZTO)-Dünnschichten mittels thermischer Verdampfung erforderlich ist. Durch die Zufuhr eines hohen elektrischen Stroms durch das Boot dient es als Widerstandsheizung, die die Temperatur der ZTO-Mischpulver erhöht, bis diese sublimieren oder verdampfen und in eine Gasphase übergehen, die das Zielsubstrat beschichtet.

Kernbotschaft Das Molybdänboot ist nicht nur entscheidend für die Aufnahme des Ausgangsmaterials, sondern auch für seine Fähigkeit, extremen Temperaturen standzuhalten, ohne chemisch mit dem ZTO-Pulver zu reagieren. Dies stellt sicher, dass die abgeschiedene Schicht rein bleibt und nicht durch das Bootmaterial selbst verunreinigt wird.

Die Mechanik der thermischen Abscheidung

Widerstandsheizquelle

Die grundlegende Rolle des Molybdänboots besteht darin, elektrische Energie in Wärmeenergie umzuwandeln.

Wenn ein hoher elektrischer Strom durch das Boot fließt, erzeugt sein inhärenter elektrischer Widerstand intensive Wärme. Dieser Prozess, bekannt als Joulesche Wärme, ermöglicht es dem Boot, die spezifische Verdampfungstemperatur des ZTO-Pulvers zu erreichen.

Phasenübergangskontrolle

Die vom Boot erzeugte Wärme wird direkt auf die darin enthaltenen ZTO-Mischpulver übertragen.

Wenn die Temperatur steigt, durchläuft das Pulver eine Phasenänderung und sublimiert oder verdampft zu einem Dampf. Dieser Dampf wandert durch die Vakuumkammer, um sich auf dem Substrat abzulagern und die Dünnschicht zu bilden.

Warum Molybdän der Standard ist

Überlegene chemische Stabilität

Bei der Dünnschichtabscheidung ist die Aufrechterhaltung der Materialreinheit von größter Bedeutung.

Molybdän weist eine ausgezeichnete chemische Stabilität auf, was bedeutet, dass es auch bei hohen Temperaturen hochgradig resistent gegen Reaktionen mit anderen Elementen ist. Dies verhindert, dass das Boot den ZTO-Dampf verunreinigt und stellt sicher, dass die Stöchiometrie der abgeschiedenen Schicht mit dem Ausgangsmaterial übereinstimmt.

Hohe thermische Beständigkeit

Der Verdampfungsprozess erfordert Temperaturen, die geringere Metalle schmelzen oder verformen würden.

Molybdän hat einen außergewöhnlich hohen Schmelzpunkt. Dies ermöglicht es ihm, strukturell stabil und fest zu bleiben, während es das ZTO-Pulver auf seinen Verdampfungspunkt erhitzt, was ein katastrophales Versagen des Heizelements während des Prozesses verhindert.

Betriebliche Abhängigkeiten und Kompromisse

Die Notwendigkeit von Hochvakuum

Obwohl das Molybdänboot robust ist, ist seine Leistung streng an die Vakuumumgebung gebunden.

Wie in den Standard-Vakuumverfahren angegeben, ist eine molekulare Turbopumpe erforderlich, um ein Hochvakuum (ca. $10^{-6}$ Torr) zu erreichen. Ohne dieses Ultrahochvakuum würden Sauerstoff in der Luft nicht nur die verdampften ZTO-Atome streuen, sondern auch dazu führen, dass das heiße Molybdänboot schnell oxidiert und sich zersetzt.

Heizgleichmäßigkeit

Die Geometrie des Boots bestimmt, wie gleichmäßig das ZTO-Pulver erhitzt wird.

Wenn das Boot ungleichmäßig gepackt ist oder der Strom zu schnell hochgefahren wird, kann es zu einem "Spritzen" des Pulvers kommen. Dies führt zu Defekten auf der Filmoberfläche und erfordert eine sorgfältige Kontrolle des Eingangsstroms.

Die richtige Wahl für Ihr Ziel treffen

Um eine erfolgreiche ZTO-Abscheidung zu gewährleisten, beachten Sie diese operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Filmreinheit liegt: Stellen Sie sicher, dass das Molybdänboot vor dem Beladen gründlich gereinigt wird, um seine chemische Stabilität zu nutzen und Kreuzkontaminationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidungsrate liegt: Reguliere den elektrischen Strom präzise; ein höherer Strom erhöht die Verdampfungsrate, birgt aber das Risiko der strukturellen Integrität des Boots, wenn er über seine thermischen Grenzen hinaus belastet wird.

Die Beherrschung der thermischen Eigenschaften des Molybdänboots ist der erste Schritt zur Erzielung konsistenter, hochwertiger ZTO-Dünnschichten.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der ZTO-Abscheidung | Hauptvorteil |

|---|---|---|

| Material | Molybdän (hochschmelzendes Metall) | Hoher Schmelzpunkt & chemische Stabilität |

| Heizmethode | Widerstand (Joulesche Wärme) | Präzise Kontrolle der Verdampfungsraten |

| Funktion | Gefäß & Heizelement | Verhindert Materialkontamination |

| Umgebung | Hochvakuum ($10^{-6}$ Torr) | Verhindert Boots-Oxidation & Atomstreuung |

Verbessern Sie Ihre Dünnschichtpräzision mit KINTEK

Die Herstellung von hochreinen ZTO-Dünnschichten erfordert mehr als nur hochwertige Materialien – sie erfordert die richtige Heizumgebung. Mit fundierter F&E und Fertigung bietet KINTEK eine umfassende Palette von Labor-Hochtemperaturlösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme.

Ob Sie Standardausrüstung oder ein kundenspezifisches System benötigen, das auf Ihre einzigartigen Abscheidungsanforderungen zugeschnitten ist, unser Expertenteam steht Ihnen zur Verfügung, um Ihre Forschungs- und Produktionsziele zu unterstützen.

Bereit, Ihre thermischen Prozesse zu optimieren? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Ingenieurexperten zu beraten.

Visuelle Anleitung

Referenzen

- Ashish Khandelwal, K. S. Sharma. Effect of Different Compositions of Mixed Metal Oxides (Zinc Oxide and Tin Oxide) on Structural and Optical Properties for the Application of Window Layers in Solar Cells. DOI: 10.3329/jsr.v16i1.64157

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum werden Thermoelemente vom Typ K in Industrieöfen bevorzugt? Zuverlässige Präzision für die Hochtemperaturregelung

- Welche Funktionen erfüllen hochfeste Graphitformen im FAST-Verfahren? Optimieren Sie noch heute die Konsolidierung von Titanlegierungen

- Was ist der Zweck der Verwendung eines hochreinen Argonsystems für das Schmelzen von AlCoCrFeNi? Erhaltung der Legierungsstöchiometrie

- Was ist die Notwendigkeit der Verwendung vakuumversiegelter Quarzrohre? Gewährleistung der Integrität bei der Wärmebehandlung von Ti-Cu-Legierungen

- Wie trägt eine ölfreie Drehschieber-Vakuumpumpe zur Verarbeitung von Aluminiumpulver bei? Sicherstellung von Reinheit & Stabilität

- Was ist der maximal erreichbare Druck einer Umwälzwasser-Vakuumpumpe? Entdecken Sie ihre Vakuumgrenzen

- Was ist der spezifische Nutzen von Tiegeln in Hochtemperatur-Laboranwendungen? Präzision & thermische Integrität

- Welche Arten von Trays sind mit MoSi2-Heizelementen kompatibel? Sorgen Sie für optimale Leistung und Langlebigkeit